Un transducteur ultrasonore est un dispositif de conversion d'énergie qui transforme la puissance électrique d'entrée en puissance mécanique (c'est-à-dire, ultrasons) pour la transmission, tout en consommant lui-même une quantité minimale d'énergie.

Le générateur ultrasonique (également connu sous le nom d'alimentation ultrasonique) convertit le courant alternatif 220 V en un courant haute fréquence, qui est ensuite transmis à la céramique piézoélectrique. La céramique piézoélectrique, qui résonne à des fréquences ultrasoniques, utilise l'effet piézoélectrique pour convertir les signaux électriques en vibrations mécaniques linéaires. Ces vibrations sont ensuite amplifiées (ou atténuées) en amplitude par un pavillon ultrasonique avant d'être transmises à la tête d'outil pour l'opération. Les transducteurs ultrasoniques se présentent généralement sous deux formes : magnétostrictifs et à céramique piézoélectrique. Notre entreprise utilise exclusivement des transducteurs à céramique piézoélectrique.

Magnétostriction : L'effet par lequel les matériaux se déforment sous l'influence d'un champ magnétique ou génèrent un champ magnétique lorsqu'ils sont déformés. Ces matériaux contiennent généralement du nickel, qui présente une forte magnétostriction. Les capteurs magnétostrictifs utilisent des matériaux magnétostrictifs (généralement sous forme laminée). En raison des courants de Foucault, les transducteurs magnétostrictifs présentent en général des pertes plus élevées par rapport aux transducteurs piézoélectriques, nécessitant des exigences de refroidissement plus strictes.

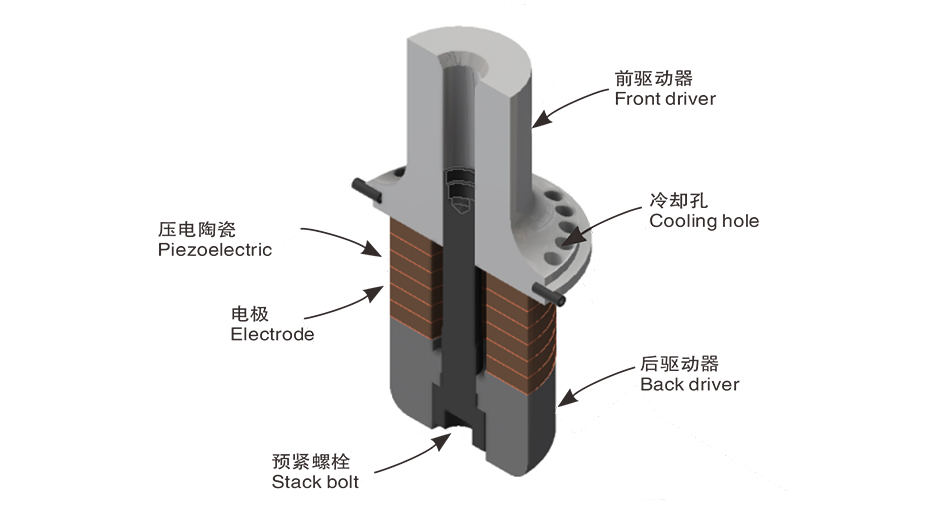

La composition des transducteurs ultrasonores

La grande majorité des transducteurs piézoélectriques utilisés pour l'ultrasonorisation de puissance sont de type Langevin, c'est-à-dire qu'une ou plusieurs céramiques piézoélectriques sont mécaniquement comprimées (précontraintes) entre un élément avant et un élément arrière.

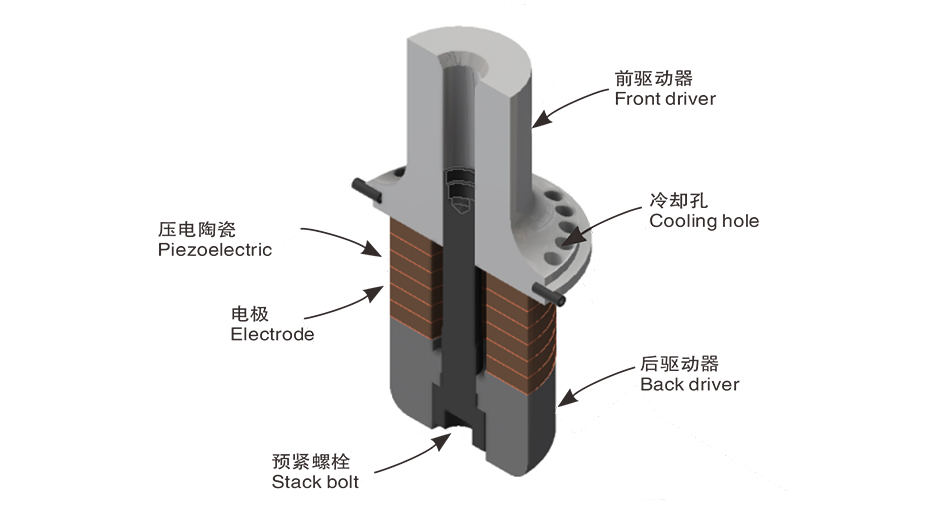

Les transducteurs ultrasonores se composent principalement d'éléments piézo-céramiques centraux, de couvercles métalliques avant et arrière, de boulons précontraints, de feuilles d'électrodes et de tubes isolants, comme indiqué sur le schéma ci-dessous. Presque tous les transducteurs piézoélectriques utilisés pour l'ultrasonorisation de puissance sont de type Langevin, ce qui implique qu'un ou plusieurs éléments piézo-céramiques soient mécaniquement comprimés (précontraints) entre un radiateur avant et un radiateur arrière.

Radiateur arrière : Un élément cylindrique situé à l'arrière du transducteur piézoélectrique. Le radiateur arrière est adjacent au dernier morceau de céramique piézoélectrique et applique généralement une pression de précharge par l'intermédiaire de boulons empilés.

Plaque d'électrode : Un disque conducteur mince placé entre des céramiques piézoélectriques adjacentes dans un transducteur. La tension d'alimentation du transducteur est appliquée à travers ces électrodes.

Radiateur avant : Transmet l'énergie ultrasonore du transducteur au cornet ou à la tête d'outil, et le radiateur avant comprend généralement un bride de montage permettant de le relier au boîtier.

Boulon précontraint : Un boulon unique traverse le trou central de la céramique. Une fois serré, ce boulon comprime la céramique entre le conducteur arrière et le conducteur avant, appliquant ainsi la précontrainte requise à la céramique.

Céramiques piézoélectriques : Les céramiques piézoélectriques constituent le cœur des transducteurs, convertissant les signaux électriques provenant des générateurs d'ultrasons en vibrations mécaniques linéaires.

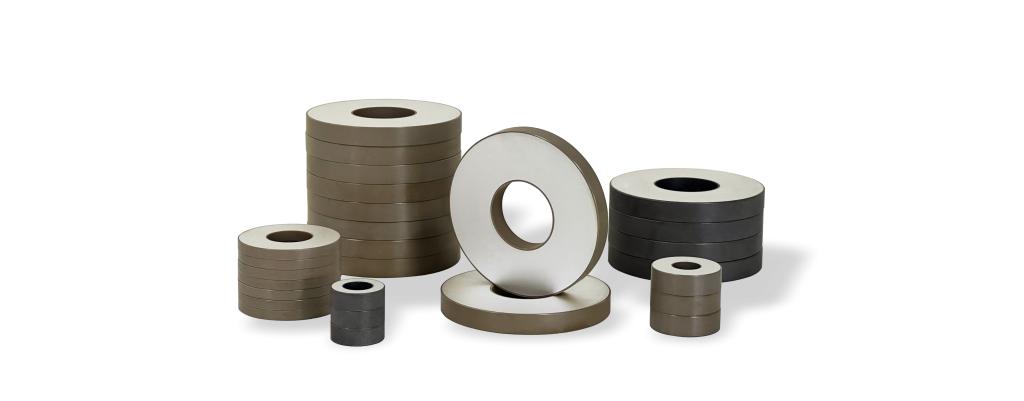

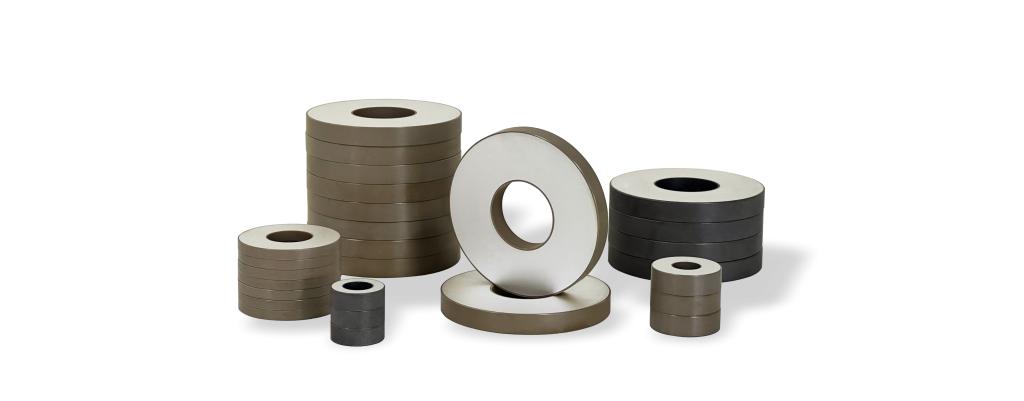

disque en céramique piézoélectrique

composants principaux du transducteur

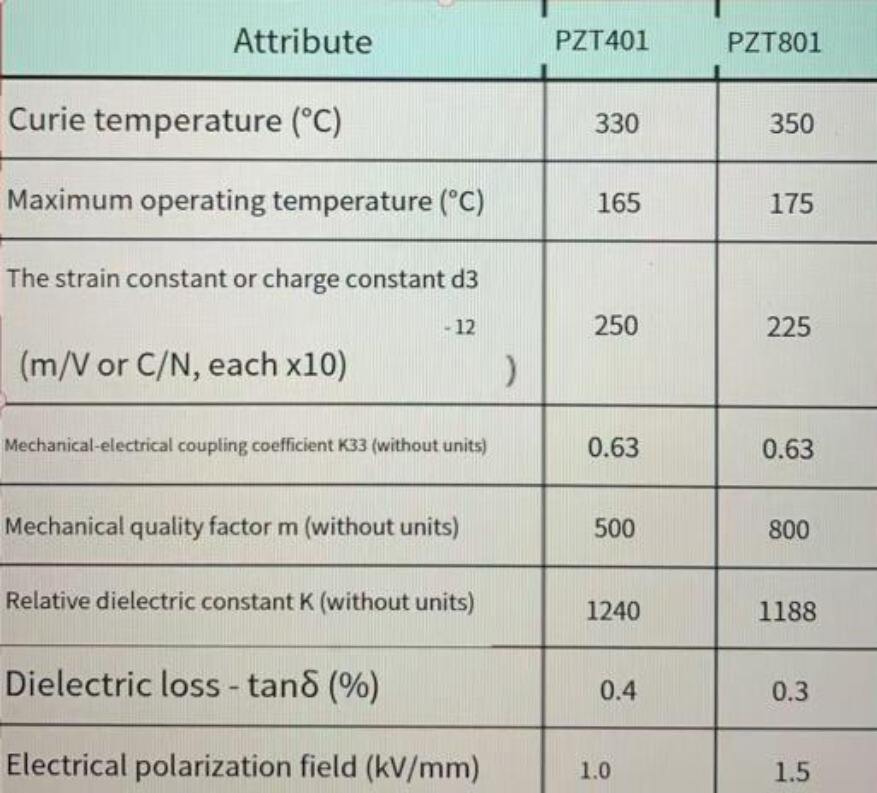

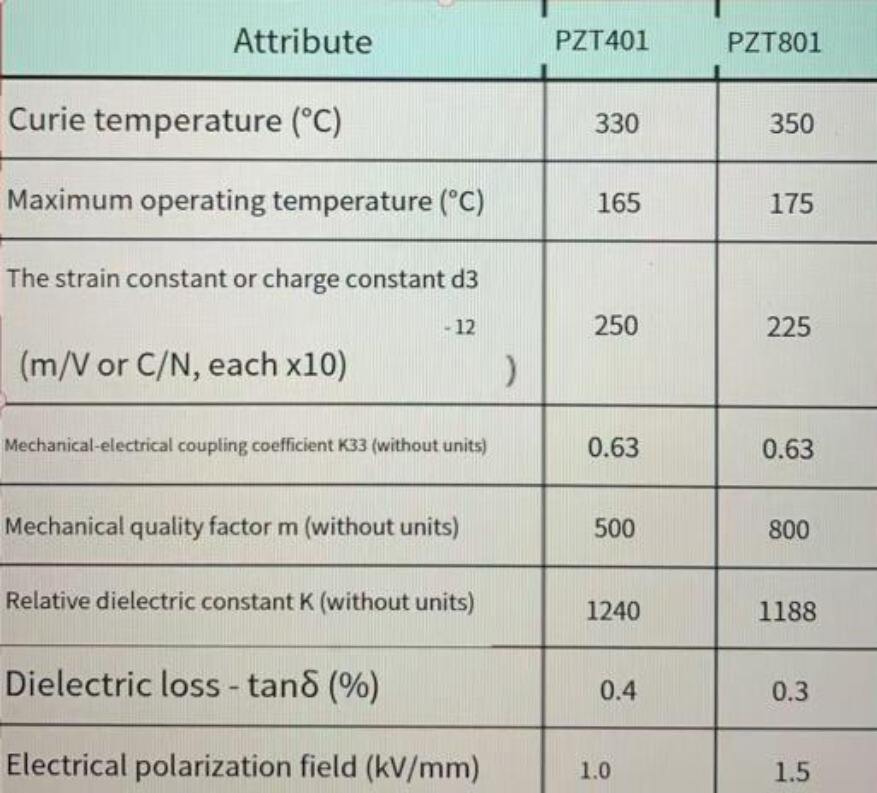

Les céramiques piézoélectriques sont généralement divisées en 'douces' ou 'dures'. Les céramiques piézoélectriques dures sont utilisées pour des applications électriques. Il existe deux types de base de céramiques piézoélectriques dures, couramment appelés PZT-4 et PZT-8 (PZT signifie titano-zirconate de plomb, la composition des céramiques piézoélectriques). Tous nos transducteurs utilisent des céramiques piézoélectriques PZT-8. Les céramiques PZT-8 possèdent un facteur de qualité Qm plus élevé, une température maximale de fonctionnement plus élevée (température de Curie) et des pertes diélectriques plus faibles (tanδ).

Performance des céramiques piézoélectriques dans des conditions de faible champ électrique

Cœur de fabrication du transducteur

En raison de la faible résistance en traction des piézocéramiques, lorsque le transducteur subit des vibrations ultrasonores, une précontrainte statique de compression doit être appliquée afin d'empêcher la piézocéramique d'être soumise à des contraintes de traction. En outre, cette précontrainte assure un bon contact aux interfaces de la piézocéramique, permettant aux ondes sonores de se transmettre avec des pertes minimales. La précontrainte de compression doit être suffisante pour empêcher la piézocéramique d'être soumise à des contraintes ultrasonores de traction ainsi que pour éviter tout glissement latéral de la piézocéramique. L'intensité de la précontrainte lors de la fabrication des transducteurs ultrasonores joue un rôle déterminant sur la qualité.

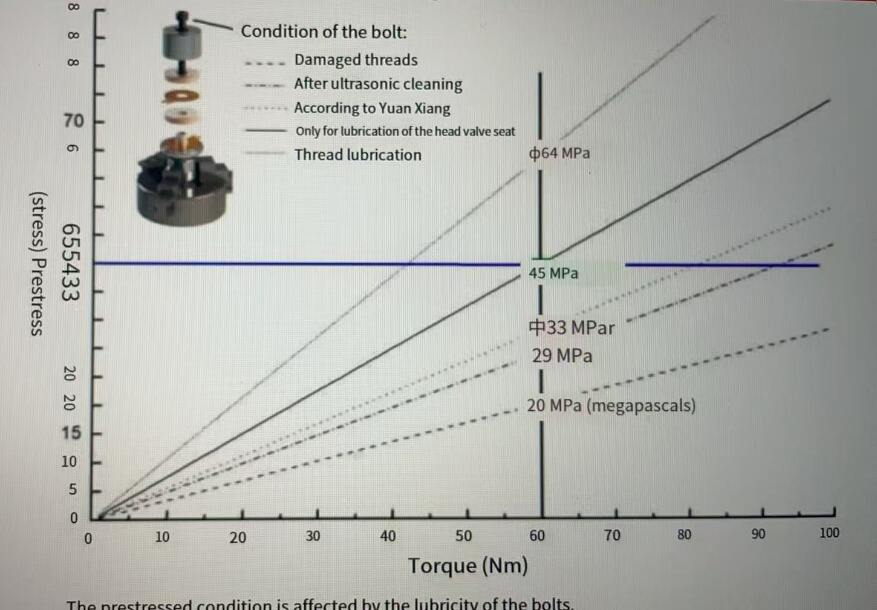

Méthode traditionnelle de serrage du transducteur

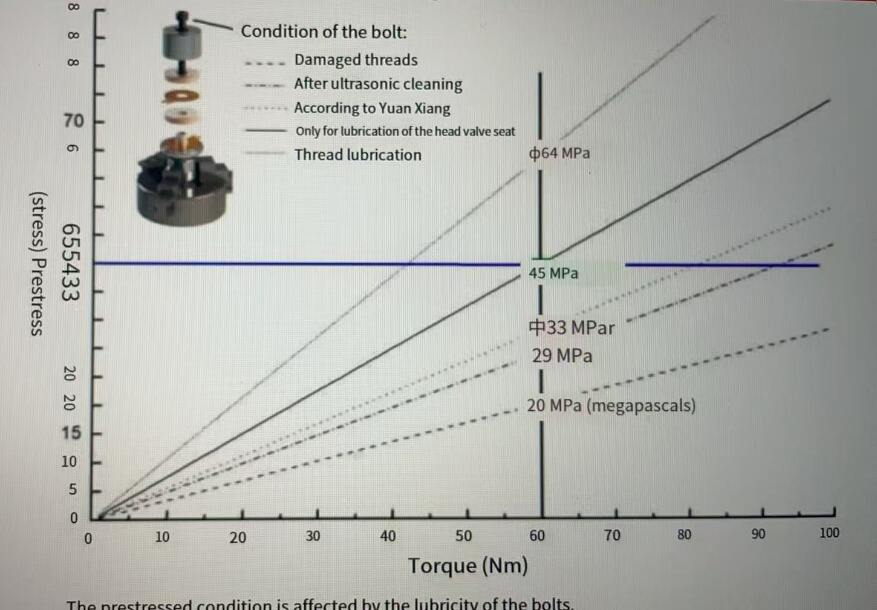

Après avoir serré les boulons précontraints, il est possible d'appliquer une précontrainte au matériau piézo-céramique. Traditionnellement, une clé dynamométrique est utilisée pour régler un couple spécifique avant de serrer les boulons précontraints ; toutefois, ce paramètre est influencé par de nombreux facteurs et entraîne souvent des écarts. Même en appliquant le même couple, le niveau de lubrification des boulons ainsi que les conducteurs avant et arrière affectent l'intensité de la précontrainte appliquée aux plaques céramiques.

l'état de précontrainte est influencé par la lubrifiabilité des boulons.

L'impact de la précontrainte sur les transducteurs

L'impédance et la fréquence des piézo-céramiques se stabilisent avec l'augmentation de la précharge. Une précharge plus élevée peut réduire l'impédance du transducteur. Si la piézo-céramique n'est pas suffisamment serrée, l'impédance du transducteur augmentera.

Est-il vrai que la précontrainte du transducteur devrait être aussi élevée que possible ?

Une précontrainte excessive peut réduire les performances du transducteur, principalement visibles dans les aspects suivants :

la performance des piézocéramiques change sous un biais de compression. Plus précisément, la température maximale d'utilisation sûre du matériau peut diminuer significativement, et une contrainte de compression élevée peut abaisser la température de Curie.

un effort axial excessif peut entraîner une dépoliarisation importante, tout en provoquant une impédance instable ainsi qu'un vieillissement accéléré.

une précontrainte excessive peut réduire la durée de vie du transducteur, et dans les cas graves, elle peut provoquer la fissuration des plaques céramiques à l'intérieur du transducteur.

au début, une précontrainte excessive dans le transducteur peut entraîner une impédance plus faible, mais avec le temps, les performances du transducteur se dégradent, accompagnées d'un fonctionnement avec une impédance élevée.

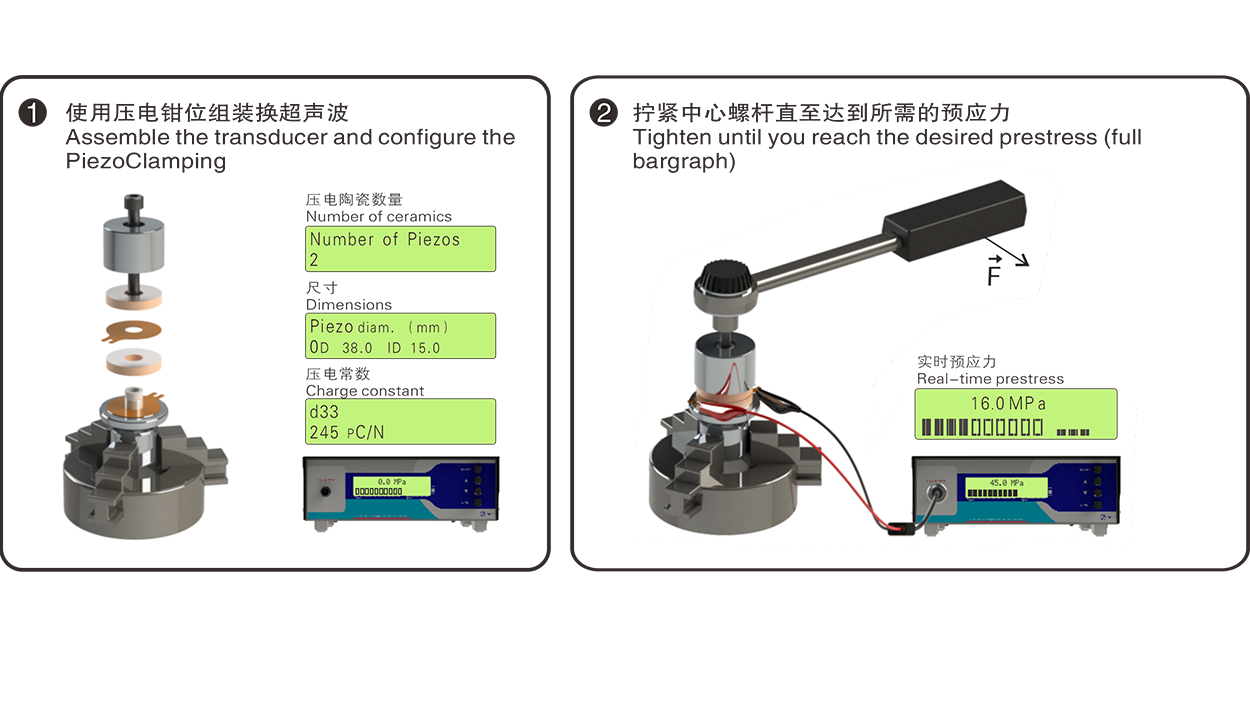

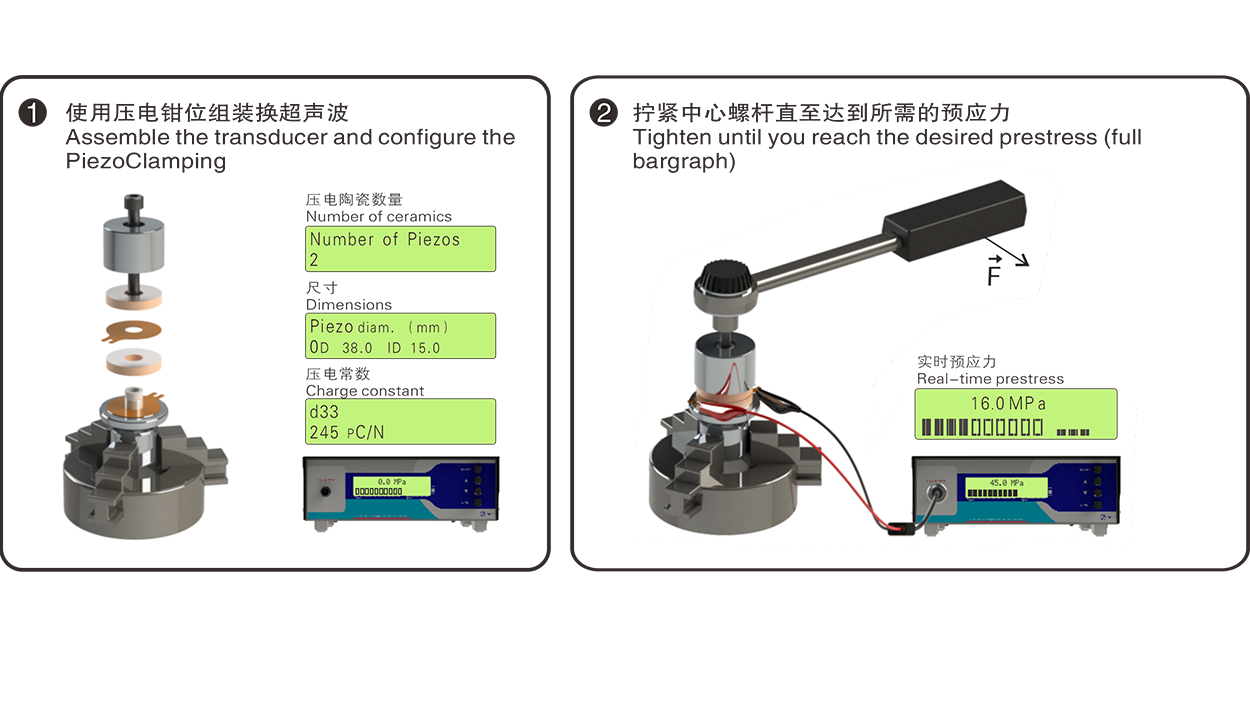

Fabrication des transducteurs HCSONIC

Nous avons fixé le transducteur sur l'établi, puis connecté les électrodes positive et négative de la plaque électrode à l'équipement dédié. Après avoir entré les paramètres correspondants, nous avons utilisé une clé spéciale pour serrer les boulons précontraints. Lorsque la contrainte atteint la valeur requise, l'appareil émet un signal d'arrêt, permettant ainsi de produire des transducteurs ultrasonores de haute qualité adaptés à divers environnements de travail. Les transducteurs ultrasonores constituent le composant principal et essentiel dans la fabrication des appareils ultrasonores.

Nous pouvons personnaliser divers transducteurs de fréquences différentes selon les besoins des clients, avec des plages de fréquence allant de 15 kHz à 120 kHz, utilisés pour le soudage ultrasonore, la découpe ultrasonore, le pulvérisation de brume ultrasonore et le traitement liquide sono-chimique ultrasonore, entre autres applications. Les transducteurs ultrasonores HCSONIC offrent un service de garantie d'un an.