Transdutores/vibradores/osciladores industriais ultrassônicos para equipamentos ultrassônicos

- Visão Geral

- Produtos Recomendados

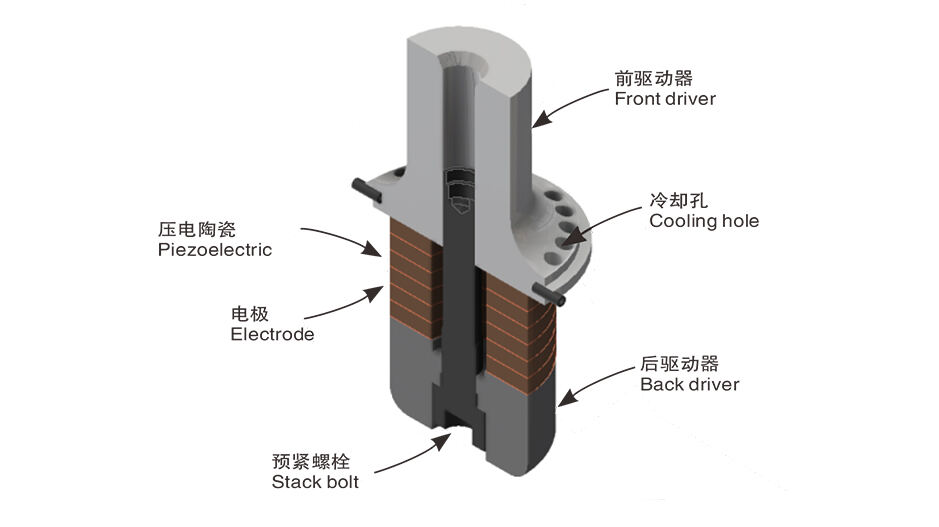

- Driver traseiro: Um elemento cilíndrico localizado na parte traseira do transdutor piezelétrico. O driver traseiro está adjacente ao último pedaço de cerâmica piezelétrica e normalmente aplica pressão de pré-carga por meio de parafusos empilhados.

- Placa de eletrodo: Um disco condutor fino colocado entre cerâmicas piezoelétricas adjacentes em um transdutor. A tensão de acionamento do transdutor é aplicada através desses eletrodos.

- Driver frontal: Transmite a energia ultrassônica do transdutor para o sonotrodo ou cabeça da ferramenta, e o driver frontal geralmente inclui uma flange de instalação para conexão com o invólucro.

- Parafuso pré-tensionado: Um único parafuso atravessa o orifício central da cerâmica. Após apertar este parafuso, a cerâmica será comprimida entre o driver traseiro e o driver frontal, aplicando assim a pré-tensão necessária à cerâmica.

- Cerâmicas piezelétricas: Cerâmicas piezelétricas são o coração dos transdutores, convertendo os sinais elétricos dos geradores ultrassônicos em vibrações mecânicas lineares.

- O desempenho dos piezocerâmicos muda sob polarização compressiva. Especificamente, a temperatura máxima segura para operação do material pode diminuir significativamente, e uma alta tensão compressiva pode reduzir a temperatura de Curie.

- Pré-carga excessiva pode levar à despoliarização significativa, além de causar instabilidade na impedância e envelhecimento.

- 。O pré-esforço excessivo pode reduzir a vida útil do transdutor e, em casos graves, pode provocar rachaduras nas placas cerâmicas do transdutor.

- Inicialmente, o pré-esforço excessivo no transdutor pode resultar em uma impedância mais baixa, mas com o tempo, o desempenho do transdutor se degrada, acompanhado por produtos que apresentam alta impedância.

Descrição do Produto

Os transdutores ultrassônicos são dispositivos de conversão de energia. Sua função é converter a energia elétrica de entrada em energia mecânica (ou seja, ondas ultrassônicas) e, em seguida, transmiti-la, consumindo apenas uma pequena quantidade de energia por si próprio. O gerador ultrassônico (também conhecido como fonte de alimentação ultrassônica) converte 220V de eletricidade da rede em corrente de alta frequência para transferir aos cerâmicos piezoelétricos, que entram em ressonância com a frequência ultrassônica. O efeito piezoelétrico do material converte o sinal elétrico em vibração mecânica linear e, depois, amplia (reduz) a amplitude por meio do regulador de amplitude ultrassônica e, finalmente, transmite ao cabeçote da ferramenta para realizar o trabalho. Os transdutores ultrassônicos geralmente vêm em duas formas: magnetostritivos e cerâmicos piezoelétricos. Todos os transdutores utilizados por nossa empresa são cerâmicos piezoelétricos.

Detalhe do Produto

Design de parafusos de transdutor

Um transdutor ultrassônico é um dispositivo de conversão de energia que converte a energia elétrica de entrada em energia mecânica (ou seja, ultrassom) para transmissão, enquanto ele mesmo consome apenas uma quantidade mínima de energia.

O gerador ultrassônico (também conhecido como fonte de alimentação ultrassônica) converte a corrente alternada de 220V em corrente de alta frequência, que é transmitida para o cerâmica piezoelétrica. A cerâmica piezoelétrica, ressonando em frequências ultrassônicas, utiliza o efeito piezoelétrico para converter sinais elétricos em vibrações mecânicas lineares. Essas vibrações são então ampliadas (ou atenuadas) em amplitude por meio de um sonotrodo ultrassônico antes de serem entregues à cabeça da ferramenta para operação. Os transdutores ultrassônicos geralmente vêm em duas formas: magnetostritivo e cerâmica piezoelétrica. Nossa empresa utiliza exclusivamente transdutores de cerâmica piezoelétrica.

Magnetostricção: O efeito em que materiais se deformam sob a influência de um campo magnético ou geram um campo magnético quando deformados. Esses materiais geralmente contêm níquel, que apresenta forte magnetostricção. Sensores magnetostritivos utilizam materiais magnetostritivos (geralmente na forma laminada). Devido às correntes parasitas, os transdutores magnetostritivos geralmente têm perdas maiores em comparação com transdutores piezoelétricos, exigindo requisitos mais rigorosos de resfriamento.

A composição dos transdutores ultrassônicos

Quase todos os transdutores piezelétricos utilizados para ultrassom de potência são do tipo Langevin, ou seja, uma ou mais piezocerâmicas são mecanicamente comprimidas (pré-tensionadas) entre um irradiador frontal e um irradiador traseiro.

Os transdutores ultrassônicos consistem principalmente de elementos centrais piezocerâmicos, tampas metálicas frontal e traseira, parafusos pré-tensionados, folhas de eletrodos e tubos isolantes, conforme detalhado no diagrama abaixo. Praticamente todos os transdutores piezelétricos utilizados para ultrassom de potência são do tipo Langevin, que envolve um ou mais elementos piezocerâmicos sendo mecanicamente comprimidos (pré-tensionados) entre um driver frontal e um driver traseiro.

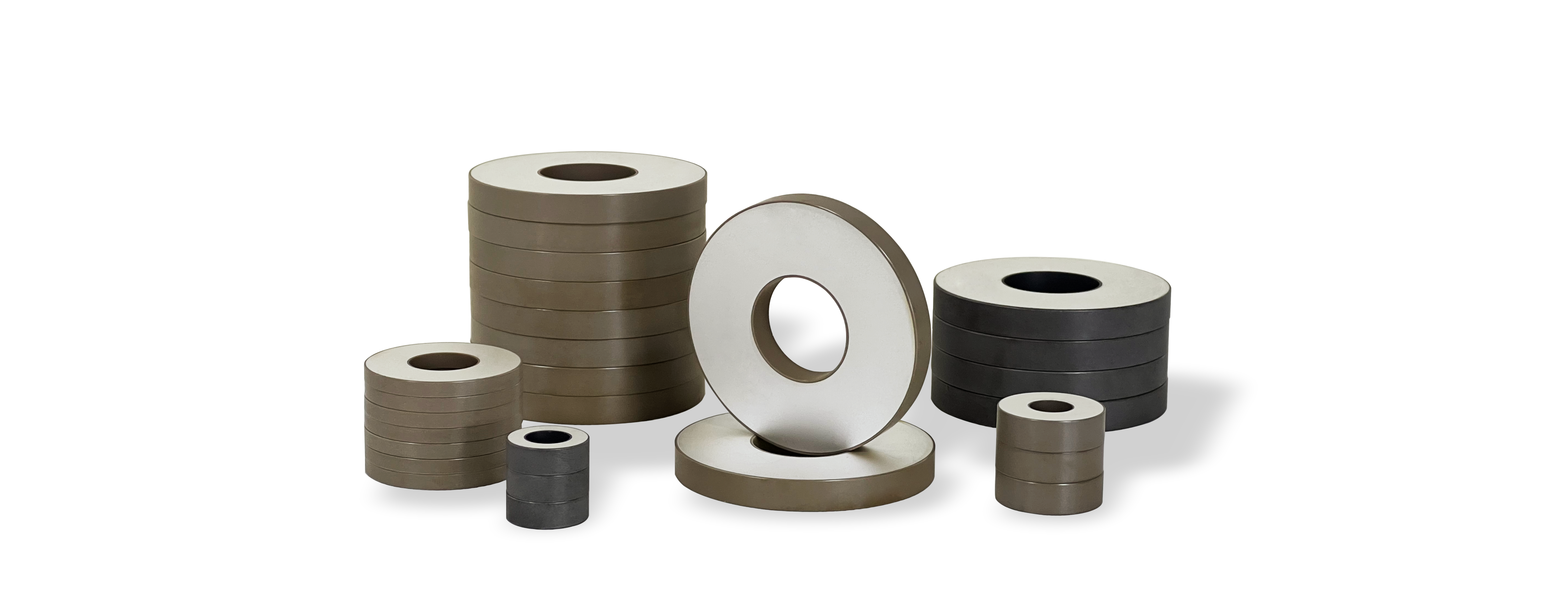

disco de cerâmica piezelétrica

componentes principais do transdutor

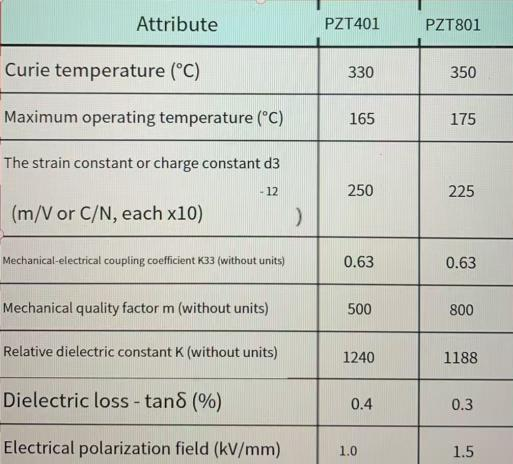

As cerâmicas piezelétricas geralmente são divididas em 'moles' ou 'duros'. Cerâmicas piezelétricas duras são utilizadas em aplicações elétricas. Existem dois tipos básicos de cerâmicas piezelétricas duras, comumente referidos como PZT-4 e PZT-8 (PZT significa titanato de zircônio e chumbo, a composição das cerâmicas piezelétricas). Todos os nossos transdutores utilizam cerâmicas piezelétricas PZT-8. As cerâmicas piezelétricas PZT-8 possuem um fator de qualidade Qm mais elevado, uma temperatura de operação segura mais alta (temperatura Curie) e perdas dielétricas mais baixas (tanδ).

Desempenho de cerâmicas piezelétricas em condições de campo elétrico baixo

Núcleo de fabricação do transdutor

Devido à fraca resistência à tração das piezocerâmicas, quando o transdutor passa por vibração ultrassônica, uma pré-carga estática compressiva deve ser aplicada para evitar que a piezocerâmica sofra tensão de tração. Além disso, a pré-carga assegura um bom contato nas interfaces da piezocerâmica, permitindo que as ondas sonoras sejam transmitidas com perda mínima. A pré-carga compressiva deve ser suficiente para impedir que a piezocerâmica sofra tensão ultrassônica de tração e para evitar o escorregamento lateral da piezocerâmica. A magnitude da pré-carga durante a fabricação dos transdutores ultrassônicos desempenha um papel decisivo na qualidade.

Método tradicional de apertar o transdutor:

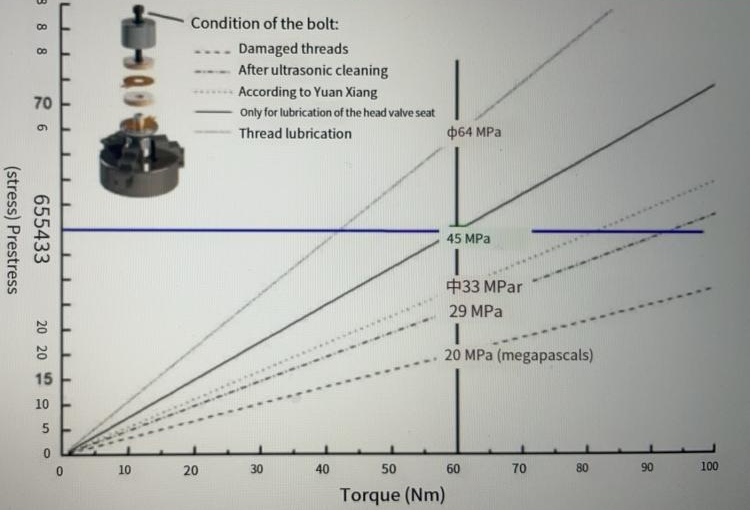

Após apertar os parafusos de pré-esforço, pode-se aplicar o pré-esforço ao material piezocerâmico. Tradicionalmente, uma chave de torque é utilizada para definir um valor específico de torque antes de apertar os parafusos de pré-esforço; no entanto, este parâmetro é influenciado por diversos fatores e frequentemente resulta em desvios. Mesmo utilizando o mesmo torque, o nível de lubrificação dos parafusos e os motoristas dianteiro e traseiro afetam a magnitude do pré-esforço aplicado às placas cerâmicas.

A condição de pré-esforço é afetada pela lubrificação dos parafusos.

O impacto do pré-esforço nos transdutores

A impedância e a frequência das piezocerâmicas estabilizam-se com o aumento da pré-carga. Uma pré-carga mais elevada pode reduzir a impedância do transdutor. Se a piezocerâmica não for adequadamente fixada, a impedância do transdutor aumentará.

É verdade que o pré-esforço do transdutor deve ser o mais alto possível?

O pré-esforço excessivo pode reduzir o desempenho do transdutor, refletindo-se principalmente nos seguintes aspectos:

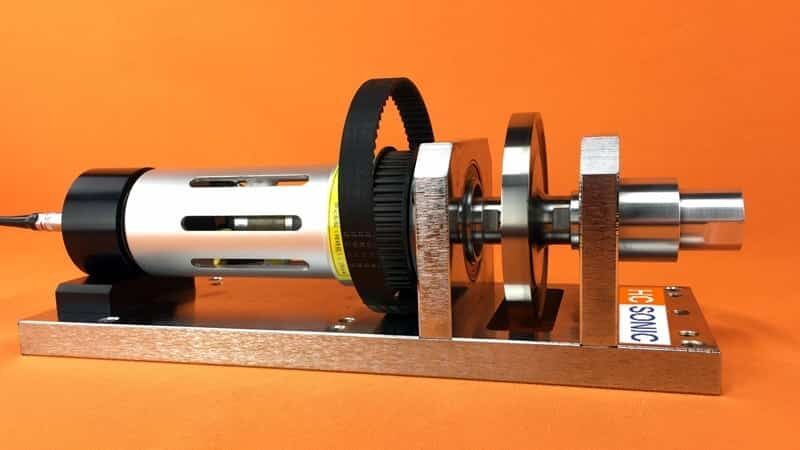

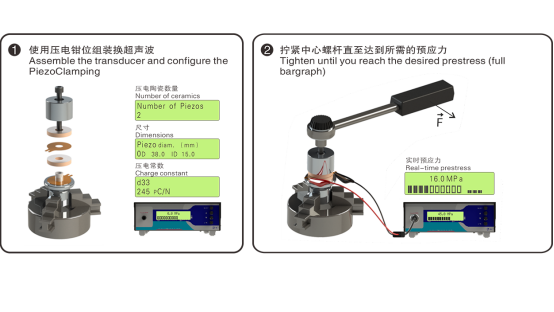

HCSONIC fabricação de transdutores

Fixamos o transdutor na bancada de trabalho, em seguida conectamos os eletrodos positivo e negativo da placa de eletrodo ao equipamento dedicado. Após inserir os parâmetros correspondentes, utilizamos uma chave específica para apertar os parafusos de pré-esforço. Quando a pré-tensão atinge o valor exigido, o dispositivo emite um aviso para interromper o funcionamento, produzindo assim transdutores ultrassônicos de alta qualidade adequados para diversos ambientes de trabalho. Os transdutores ultrassônicos são os principais componentes centrais na fabricação dos dispositivos ultrassônicos.

Podemos personalizar vários transdutores de diferentes frequências conforme as necessidades do cliente, com faixas de frequência de 15kHz a 120kHz, utilizados para soldagem ultrassônica, corte ultrassônico, pulverização de névoa ultrassônica e tratamento líquido sonoquímico ultrassônico, entre outras aplicações. Os transdutores ultrassônicos HCSONIC oferecem um ano de garantia.