Comment? Transducteur Ultrasonore La technologie permet des applications précises

À des fréquences supérieures à 20 kHz au-delà de la portée auditive humaine, les transducteurs à ultrasons transforment l'énergie électrique en vibrations mécaniques à haute fréquence. Cette gamme de fréquences assure une précision opérationnelle et évite les interférences avec les signaux acoustiques ambiants, ce qui la rend idéale pour les environnements industriels et médicaux sensibles.

Qu'est- ce qu'un capteur à ultrasons?

Un capteur à ultrasons est un capteur qui convertit les signaux électriques en ondes sonores ciblées. Lorsque ces ondes interagissent avec des matériaux, elles produisent une rétroaction mesurable utilisée pour la mesure de la distance, la détection de défauts ou la modification physique sans contact ni dommage à la surface. Cette capacité non invasive sous-tend son utilisation dans les systèmes de précision critiques.

Principaux principes du fonctionnement du transducteur à ultrasons

Ces appareils reposent sur des cristaux piézoélectriques qui vibrent lorsqu'une tension est appliquée, générant des ondes de pression qui se propagent à travers des solides, des liquides ou des gaz. En fonctionnant à des fréquences résonantes, les transducteurs amplifient l'intensité des ondes par une interférence constructive, ce qui permet un contrôle au niveau microscopique. Ce principe est fondamental pour les applications nécessitant une précision submillimétrique.

Types de transducteurs à ultrasons utilisés dans les applications industrielles

- Transducteurs piézoélectriques dominent les milieux industriels en raison de leur grande sensibilité à la détection des défauts sous-millimétriques

- Transducteurs magnétostrictifs sont préférés pour des applications de haute puissance comme la découpe des métaux, la déformation des matériaux ferromagnétiques

- Transducteurs électrostatiques permettent un nettoyage à micro-échelle par actionnement capacitif du diaphragme, adapté aux composants MEMS délicats

Des progrès technologiques qui améliorent l'efficacité des transducteurs à ultrasons

Les matériaux composites modernes tels que la céramique PZT-8 améliorent l'efficacité de conversion de l'énergie de 38% par rapport au quartz traditionnel. Les algorithmes de réglage de fréquence adaptatif contrecarrent l'amortissement acoustique dans les milieux visqueux, améliorant ainsi les performances de la stérilisation médicale. Le faisceau numérique de formation concentre l'énergie vibratoire sur des points de 0,5 mm, permettant une gravure sans contact et un nettoyage des semi-conducteurs avec un contrôle spatial exceptionnel.

Transducteurs à ultrasons dans le nettoyage de précision: mécanismes et applications

La dynamique de la cavitation: la science derrière le nettoyage par ultrasons

Le nettoyage par ultrasons fonctionne principalement grâce à une cavitation. Il utilise des ondes sonores de haute fréquence que nous ne pouvons même pas entendre, généralement entre 20 et 130 kilohertz, pour créer de minuscules bulles dans le liquide qu'il utilise. Ce qui se passe ensuite est assez intense. Ces petites bulles deviennent plus grandes et éclatent très vite, créant de petites ondes de choc qui frappent la saleté et la saleté directement sur les surfaces. Pour obtenir les meilleurs résultats, les techniciens doivent faire correspondre les réglages de la machine à ce qu'on appelle la fréquence de résonance du réservoir. Quand cela se produit, de nouvelles bulles se forment et elles explosent avec juste la bonne force pour nettoyer les choses sans les endommager.

Comment les capteurs à ultrasons permettent un nettoyage microscopique

En convertissant l'entrée électrique en vibrations mécaniques (45130 kHz), les transducteurs à ultrasons produisent des bulles de cavitation capables de pénétrer des fissures sous-microniques. Cela permet d'éliminer des particules contaminantes aussi petites que 0,1 μm de géométries complexes telles que les tubes capillaires et les canaux microfluidiques, dépassant le nettoyage manuel de 85% dans des contextes de haute précision.

Applications clés dans la fabrication de semi-conducteurs, de produits médicaux et électroniques

- Semiconducteur : Élimine les résidus de photorésistance à l'échelle nanométrique des plaquettes sans endommager les caractéristiques du circuit sous 5 nm

- Médical : atteint 99,98% d'éradication du biofilm sur les outils chirurgicaux, validé selon les protocoles de la FDA

- Électronique : élimine les résidus de flux des composants de taille 0201 tout en préservant l'intégrité des joints de soudure

Cette polyvalence favorise l'expansion du marché du nettoyage de précision, qui devrait atteindre 3,9 milliards de dollars d'ici 2035 (Rapport sur le marché des équipements de nettoyage par ultrasons 2025 ).

Ultrasons par rapport aux méthodes de nettoyage traditionnelles: performance et efficacité

| Pour les produits de base | Nettoyage ultrasonique | Les méthodes traditionnelles |

|---|---|---|

| Élimination des contaminants | Capable de fonctionner sous micron | > 10 μm d'efficacité |

| Temps de traitement | 3 à 5 minutes | 15–30 minutes |

| Consommation de produits chimiques | Réduit de 78% | Bains à grande capacité |

| Couverture des pièces complexes | Accès à 360° | Les zones d'ombre restent |

Les systèmes à ultrasons offrent un débit 40% plus élevé sans abrasion mécanique, éliminant le retraitement et répondant aux normes ISO 13485 et IPC pour la propreté et la validation des processus.

Transducteurs à ultrasons pour la découpe de précision et le traitement des matériaux

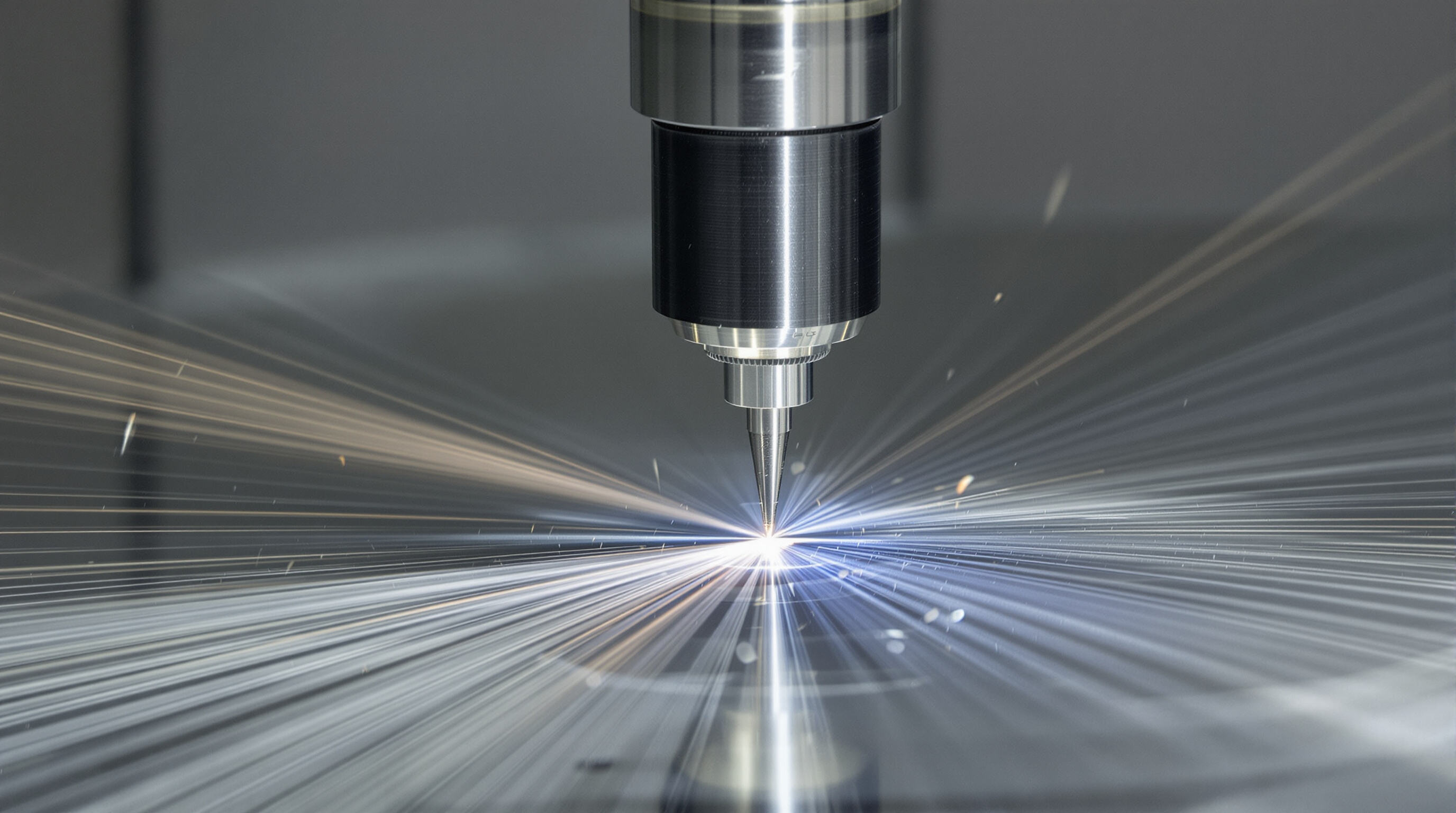

Mécanismes de découpe et d'usinage assistés par ultrasons

Les transducteurs ultrasoniques font leur magie dans l'usinage de précision en transformant l'énergie électrique en ces vibrations mécaniques de 20 à 40 kHz qui créent environ 100 000 petits impacts chaque seconde juste à l'extrémité de l'outil. Quand ces vibrations en mouvement rapide frappent le matériau, elles commencent à créer de petites fissures à la surface, ce qui réduit la force nécessaire pendant les processus de coupe d'environ 60% si on les compare aux techniques standard. Parce qu'il y a moins de friction et de chaleur générée de cette façon, les fabricants peuvent fabriquer des caractéristiques très détaillées dans des matériaux durs comme les métaux de qualité aérospatiale et ces pièces optiques délicates sans se soucier de la déformation par les dommages thermiques.

Les avantages du traitement des matériaux délicats et difficiles à couper

Cette technologie fonctionne très bien pour les matériaux fragiles ou sensibles aux changements de température. Selon divers tests de fabrication, l'utilisation d'un traitement par ultrasons peut réduire la déformation du matériau de 30% ou plus. Cela permet de couper des composites en fibre de carbone sans séparer les couches et de façonner le verre optique avec précision sans créer de petites fissures. Comparées aux méthodes laser ou plasma, ces méthodes ultrasoniques maintiennent l'intégrité structurelle de choses comme les polymères biomédicaux et les aérogels. En plus, il y a un autre avantage à mentionner aussi: l'enlèvement de la puce assistée par vibration aide les outils à durer plus longtemps.

Étude de cas: découpe par ultrasons dans la fabrication d'implants médicaux

Un acteur majeur de l'orthopédie a récemment commencé à utiliser des transducteurs à ultrasons pour fabriquer des implants en titane, et ils ont obtenu des résultats presque parfaits avec une précision de 99,8% sur ces minuscules détails de 500 microns. Ce qui rend cette approche spéciale, c'est qu'elle ne génère pas de chaleur, donc il n'y a pas de zones problématiques où le métal se détériore pendant la fabrication. Cela compte beaucoup parce que ces pièces poroses en titane doivent fonctionner avec les os au fil du temps. L'entreprise a constaté qu'elle pouvait réduire de 70% le travail de finition supplémentaire, ce qui permettait d'économiser du temps et de l'argent. En regardant la qualité de surface, leur processus crée des surfaces de 0,1 micron de rugosité, bien mieux que ce que les lasers gèrent généralement à 1,5 micron. Ce niveau de douceur aide vraiment à la façon dont les implants fonctionneront à l'intérieur du corps, particulièrement important pour des choses comme les dispositifs de fusion spinale où la compatibilité avec les tissus vivants est essentielle.

Des capacités de nettoyage à la mise en forme de matériaux de pointe

Au-delà du nettoyage, les transducteurs à ultrasons permettent désormais de façonner des matériaux de manière avancée. Les innovations sont les suivantes:

- Impression 3D assistée par ultrasons avec des polymères renforcés de nanoparticules

- Gravure sous-surface dans des matériaux cristallins à l'aide de champs de vibration focalisés

- Fabrication à partir de matériaux composites laminés avec des ensembles de transducteurs intégrés

Ces développements sont particulièrement précieux dans la fabrication de dispositifs quantiques, où les méthodes thermiques ou mécaniques conventionnelles risquent de décohérence dans les substrats sensibles.

Tendances du marché et moteurs de croissance dans l'industrie des transducteurs à ultrasons

La demande croissante de nettoyage de précision dans les industries de haute technologie

Les fabricants de semi-conducteurs, de dispositifs médicaux et d'électronique exigent une propreté de micron pour éviter les défaillances fonctionnelles. Les transducteurs à ultrasons offrent une alternative au bain traditionnel, sans utiliser beaucoup de produits chimiques, et sont de plus en plus intégrés dans les lignes automatisées. Leur capacité à éliminer les particules sous-microniques améliore les taux de rendement et réduit les déchets de matériaux, ce qui favorise leur adoption dans les environnements de salle blanche.

Les effets de l'automatisation et de la miniaturisation sur l'adoption des transducteurs à ultrasons

À mesure que les composants se rétrécissent et que la production s'intensifie, la demande de solutions de micro-nettoyage augmente. Les capteurs miniaturisés et la microélectronique nécessitent des méthodes de nettoyage qui atteignent des caractéristiques complexes uniquement possibles grâce à une cavitation optimisée. Les systèmes à ultrasons automatisés réduisent les temps de cycle de 40% par rapport aux procédés manuels tout en assurant la répétabilité dans la fabrication à grande échelle.

Tendances régionales du marché et investissements industriels dans les systèmes à ultrasons

La région Asie-Pacifique est vraiment en tête en matière d'investissement, représentant environ la moitié (environ 55%) de toutes les installations de transducteurs qui se produisent actuellement dans les principaux centres d'électronique et de semi-conducteurs que nous voyons à Taiwan et en Corée du Sud. En Amérique du Nord, il y a eu une poussée récente vers l'amélioration de la fabrication des dispositifs médicaux. Pendant ce temps, les pays européens ont mis l'accent sur le maintien des choses propres pour les pièces d'énergie renouvelable, en particulier en regardant des choses comme les piles à combustible et les panneaux solaires. Quand on regarde ce qui se passe dans le monde avec ces efforts de modernisation industrielle, il semble y avoir environ 30% d'argent supplémentaire qui va dans les systèmes à ultrasons par rapport aux technologies plus anciennes. Ça a du sens vu leur performance dans de nombreuses applications.

Perspectives d'avenir: intégration avec la fabrication intelligente et l'IoT

La convergence avec l'industrie 4.0 intégrera des capteurs à ultrasons dans les réseaux IoT. Les algorithmes de maintenance prédictive surveilleront l'état des cristaux piézoélectriques, tandis que les contrôleurs à IA ajusteront dynamiquement les fréquences en fonction de la rétroaction du matériau. Cela permet des cycles de nettoyage autonomes et économes en énergie et des diagnostics à distance, faisant progresser l'industrie vers des environnements de production sans défaut et auto-optimisés.

FAQ

Quelle est la plage de fréquences des transducteurs à ultrasons?

Les capteurs à ultrasons fonctionnent à des fréquences supérieures à 20 kHz, ce qui est supérieur à la portée auditive humaine. Ils peuvent fonctionner jusqu'à 130 kHz, selon l'application.

En quoi les capteurs à ultrasons sont-ils utiles pour le nettoyage?

Les capteurs à ultrasons créent des bulles de cavitation par des vibrations mécaniques, qui pénètrent dans des fissures sous-microniques pour éliminer les contaminants sans endommager les surfaces.

Les transducteurs à ultrasons peuvent-ils être utilisés dans la fabrication d'implants médicaux?

Oui, les transducteurs à ultrasons sont utilisés dans la fabrication d'implants médicaux, ce qui permet une coupe de précision sans générer de chaleur, ce qui empêche les dommages au matériau.

Comment les tendances régionales du marché influencent-elles les systèmes à ultrasons?

La région Asie-Pacifique est en tête des investissements dans les systèmes à ultrasons en raison de la fabrication d'électronique, tandis que l'Amérique du Nord se concentre sur les dispositifs médicaux et l'Europe sur les pièces à énergie renouvelable propre.

Table des Matières

- Comment? Transducteur Ultrasonore La technologie permet des applications précises

-

Transducteurs à ultrasons dans le nettoyage de précision: mécanismes et applications

- La dynamique de la cavitation: la science derrière le nettoyage par ultrasons

- Comment les capteurs à ultrasons permettent un nettoyage microscopique

- Applications clés dans la fabrication de semi-conducteurs, de produits médicaux et électroniques

- Ultrasons par rapport aux méthodes de nettoyage traditionnelles: performance et efficacité

- Transducteurs à ultrasons pour la découpe de précision et le traitement des matériaux

-

Tendances du marché et moteurs de croissance dans l'industrie des transducteurs à ultrasons

- La demande croissante de nettoyage de précision dans les industries de haute technologie

- Les effets de l'automatisation et de la miniaturisation sur l'adoption des transducteurs à ultrasons

- Tendances régionales du marché et investissements industriels dans les systèmes à ultrasons

- Perspectives d'avenir: intégration avec la fabrication intelligente et l'IoT

-

FAQ

- Quelle est la plage de fréquences des transducteurs à ultrasons?

- En quoi les capteurs à ultrasons sont-ils utiles pour le nettoyage?

- Les transducteurs à ultrasons peuvent-ils être utilisés dans la fabrication d'implants médicaux?

- Comment les tendances régionales du marché influencent-elles les systèmes à ultrasons?