Amélioration de la précision dans les essais non destructifs avec Transducteur Ultrasonore TECHNOLOGIE

Comment les ondes ultrasoniques détectent les défauts sans endommager les matériaux

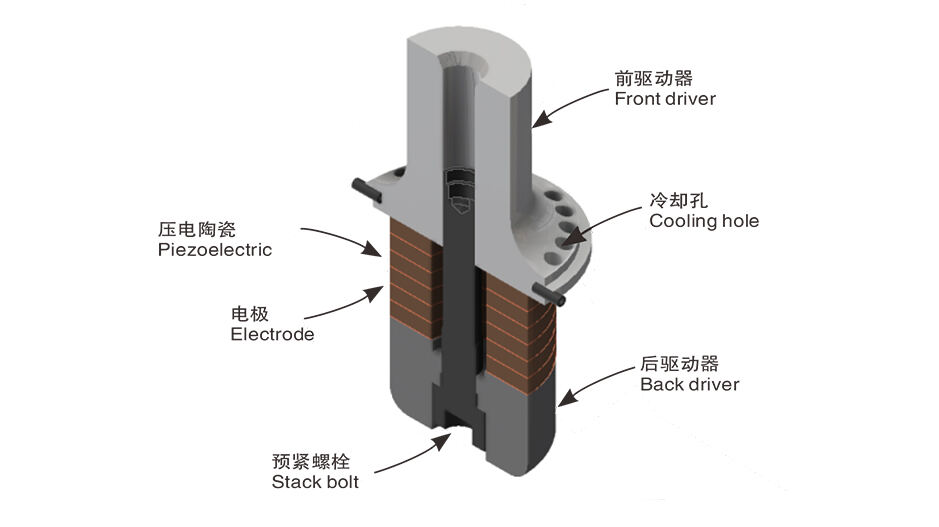

Les transducteurs ultrasoniques sont vraiment utiles pour ce qu'on appelle des tests non destructifs, ils tirent essentiellement ces ondes sonores à haute fréquence à travers des matériaux solides. Les vagues vont droit devant jusqu'à ce qu'elles frappent quelque chose d'étrange comme une fissure ou un espace vide à l'intérieur du matériau. Quand cela se produit, une partie de l'onde rebondit vers l'endroit d'où elle est venue. Ces échos sont captés par des parties spéciales du transducteur appelées éléments piézoélectriques qui transforment ces vibrations mécaniques en signaux électriques que nous pouvons lire. Les techniciens regardent quand ces échos reviennent et à quel point ils sont forts pour comprendre exactement où se cachent les problèmes au fond des matériaux, parfois avec une précision de quelques millimètres. Le meilleur? Il n'est pas nécessaire de toucher le matériau, de couper les échantillons ou de traiter avec des radiations nocives. Tout reste intact tout en obtenant des vues super détaillées de ce qui se passe à l'intérieur.

Les méthodes clés: diffraction en temps de vol et écho pulsatif en NDT

Deux méthodes principales dominent la détection des défauts:

- Diffraction en temps de vol (TOFD) mesure les modèles de diffraction des ondes autour des extrémités des fissures

- Écho de pouls calcule les distances en utilisant des intervalles de retour d'écho

TOFD excelle dans la dimensionnement des défauts dans les structures à parois épaisses comme les récipients sous pression, tandis que les systèmes Pulse-Echo fournissent des mesures d'épaisseur en temps réel avec une précision de ± 0,1 mm. Les deux techniques utilisent des transducteurs à ultrasons comme émetteurs et récepteurs à double usage, éliminant ainsi le besoin de changer d'équipement lors de l'inspection et réduisant les temps d'arrêt industriels.

Application réelle: identification des microparticules dans les composants aérospatiaux

La détection de minuscules microrécations de moins d'un demi millimètre est absolument essentielle pour les pales de turbine d'avion. Pour ce faire, les transducteurs à ultrasons fonctionnent à des fréquences allant jusqu'à 20 MHz, ce qui leur donne une meilleure résolution. Ils utilisent aussi des faisceaux inclinés pour entrer dans des endroits difficiles et exécutent un logiciel d'imagerie spécial qui peut repérer ces fractures de stress presque instantanément. Selon une étude publiée l'année dernière dans des revues d'aviation, ces méthodes ont détecté des fissures de fatigue dans les pièces en alliage de nickel avec une précision d'environ 97%. Cela signifie que sur les 4200 moteurs qu'ils ont vérifiés, la plupart des désastres potentiels ont été détectés avant le décollage. Compte tenu de ce que nous savons maintenant de ces résultats, il n'est pas surprenant que les autorités de sécurité aient commencé à exiger des tests non destructifs pour chaque équipement considéré comme vital pour les opérations de vol.

Utilisation croissante des réseaux de transducteurs à ultrasons dans les essais industriels

Environ 58% des nouvelles installations industrielles utilisent maintenant des systèmes de réseau phasé au lieu de ces anciens transducteurs à un seul élément. Les multiples éléments de ces réseaux permettent de diriger les faisceaux électroniquement sans aucun composant mécanique, de couvrir des surfaces difficiles lors de la numérisation et d'obtenir des images 3D détaillées des défauts presque instantanément. Pour les gens qui travaillent dans le domaine de l'énergie, cette technologie réduit le temps d'inspection des pipelines d'environ 35%, ce qui fait une grande différence lorsque vous traitez de grands projets d'infrastructure. À mesure que ces systèmes deviennent plus adaptables et que les prix baissent, de nombreux fabricants s'attendent à ce que leur production de transducteurs de matrice spécialisés grimpe d'environ 40% d'ici 2027. Cette tendance s'accélère certainement à mesure que les entreprises les adoptent dans diverses applications de l'Industrie 4.0, où la précision est la plus importante.

Amélioration de la prédiction de la maintenance par surveillance par ultrasons

Détection précoce des problèmes d'usure et de lubrification des roulements

Les transducteurs à ultrasons sont assez bons pour détecter les problèmes de roulements bien avant qu'ils ne deviennent des problèmes sérieux. Ils fonctionnent en captant les sons à haute fréquence provenant des machines. Quand le lubrifiant commence à se décomposer, il y a plus de frottement à l'intérieur, ce qui crée ces ondes ultrasoniques au-dessus de 20 kHz que nous pouvons mesurer. Ce qui rend cela intéressant, c'est que ces modèles sonores montrent quand les pièces métalliques commencent à se toucher des semaines à l'avance par rapport aux vérifications de vibration régulières. La capacité de détecter ces signes tôt signifie que les entreprises n'ont pas à remplacer les roulements aussi souvent. Certaines études suggèrent que cette approche réduit les coûts de remplacement d'environ 35 à 40% par rapport à attendre que quelque chose tombe en panne.

Surveillance en temps réel de l'état de l'équipement par analyse des émissions acoustiques

La surveillance acoustique continue convertit les émissions ultrasoniques en indicateurs de santé quantifiables. Des algorithmes avancés analysent les signatures à haute fréquence pour identifier des problèmes subtils tels que les micropits dans les engrenages ou les turbulences dans les flux hydrauliques. Contrairement aux inspections manuelles périodiques, le traitement en temps réel fournit des informations diagnostiques ininterrompues, permettant de planifier la maintenance de manière dynamique sans perturber la production.

Exemple de cas: Réduction des temps d'arrêt dans la fabrication avec des capteurs à ultrasons

Un important fabricant de pièces automobiles a récemment installé des capteurs ultrasoniques permanents sur ses 47 stations de soudage robotiques pour surveiller ces moqueurs pneumatiques. L'équipe technique a découvert que lorsqu'ils ont comparé les signaux ultrasonores provenant des pistons qui fuyaient avec des mesures de pression régulières, ils ont pu détecter les problèmes d'étanchéité bien avant qu'ils ne deviennent de gros problèmes pendant les périodes de maintenance de routine. En deux ans, cette surveillance proactive a permis de réduire de près de 30% les pannes inattendues de l'équipement. Cela se traduit par une économie d'environ 1200 heures de production précieuses chaque année, simplement en détectant les problèmes tôt. En plus, il y avait un autre avantage: la consommation d'énergie des compresseurs d'air a diminué d'environ 15%, ce qui est assez impressionnant si l'on considère les coûts d'exploitation à long terme.

Intégration de capteurs ultrasonores intelligents dans les systèmes de l'industrie 4.0

Les capteurs ultrasoniques fonctionnent aujourd'hui avec des normes IIoT telles que MQTT pour envoyer des informations directement aux systèmes de maintenance prédictive. Le système prend ces schémas de vibrations et les caractéristiques de débit et les transforme en graphiques FFT que les opérateurs peuvent réellement lire. Pendant ce temps, les outils de cloud computing examinent comment différentes machines fonctionnent ensemble au fil du temps. Quand quelque chose ne va pas, le système de surveillance central envoie des avertissements au personnel de maintenance sur les vrais problèmes au lieu de tous ces faux positifs ennuyeux que nous voyons si souvent dans les grandes usines. Cette approche permet d'économiser temps et argent, car les techniciens savent exactement où concentrer leurs efforts en cas de problème sur les chaînes de production avec des dizaines, voire des centaines d'appareils connectés.

Détection fiable des obstacles et mesure des distances dans des environnements industriels difficiles

Pourquoi les capteurs à ultrasons sont plus performants que les capteurs optiques dans des conditions difficiles

Les capteurs ultrasoniques fonctionnent très bien dans les endroits où les capteurs optiques ne font que donner l'impression, surtout quand il y a beaucoup de poussière flottant, un brouillard épais ou un éclairage qui change constamment. La différence entre ces systèmes et les systèmes à infrarouge ou à lumière visible est assez grande. Ces autres systèmes ont tendance à se gâter quand les particules sont partout, mais les ultrasoniques envoient des ondes sonores à haute fréquence qui ne se soucient pas de ce qui bloque la vue. Des recherches sur la robotique ont également révélé quelque chose d'intéressant. Dans des conditions de poussière extrême, ces capteurs à ultrasons captaient les obstacles environ 98% du temps tandis que les systèmes optiques ne réussissaient qu'environ 72%. Il est donc logique que tant d'entreprises minières, de chantiers de construction et de grandes usines en fassent l'objet de leurs équipements. Ils continuent à travailler, quoi qu'on leur jette.

Principes de mesure basés sur l'écho et avantages industriels

Les transducteurs à ultrasons calculent les distances en mesurant le temps qu'il faut aux ondes sonores pour rebondir après leur émission. Ils enregistrent l'intervalle entre l'émission d'une impulsion et la réception de l'écho. Ce qui rend cette approche si efficace, c'est qu'elle peut toujours être précise jusqu'au millimètre, même lorsqu'elle est utilisée sur des surfaces difficiles ou des matériaux réfléchissants. Prenons par exemple les systèmes laser, qui nécessitent des ajustements et des réétalonnages constants au fil du temps. Les capteurs ultrasoniques fonctionnent de façon fiable sans trop de tracas. Cette fiabilité signifie qu'ils gèrent assez bien les conditions difficiles aussi si nous parlons de congélation des zones de stockage froid ou des machines qui vibrent constamment tout au long du fonctionnement.

Application: Navigation des véhicules à moteur à combustion rapide à l'aide de capteurs à ultrasons

Les entrepôts et les usines se tournent maintenant vers les véhicules guidés automatiques (AGV) qui utilisent des transducteurs à ultrasons pour se déplacer en toute sécurité. Ces véhicules ont des capteurs à double fréquence qui leur permettent de faire la différence entre des objets fixes comme des murs et des objets en mouvement comme des chariots élévateurs ou des travailleurs qui passent. Les chiffres confirment ça aussi. Un coup d'œil aux statistiques de l'automatisation logistique de l'année dernière montre que les endroits qui ont mis en place ces systèmes à ultrasons ont vu leurs problèmes de collision diminuer d'environ 40%. Cela signifie moins d'accidents et moins de temps perdu lorsque les machines cessent de fonctionner parce que quelque chose se trouve sur leur chemin.

Augmentation de l'efficacité du contrôle des processus de production par capteur ultrasonique

Les capteurs à ultrasons optimisent la production industrielle grâce à une surveillance sans contact, permettant des ajustements en temps réel tout en minimisant les risques de contamination. Leur durabilité dans des conditions difficiles permet une optimisation continue des processus dans des secteurs critiques.

Surveillance des niveaux de fluide et des débits en temps réel

Les capteurs à ultrasons permettent de mesurer instantanément et sans contact les niveaux et les débits de fluide, éliminant ainsi les risques de contamination associés aux sondes invasives. Dans le transport de produits chimiques dangereux et le traitement pharmaceutique, la rétroaction acoustique continue assure un contrôle précis des stocks et réduit les déversements. Des études montrent que la surveillance sans contact réduit les déchets de matériaux de 8 à 12% dans les applications de manutention de liquides.

Les méthodes Doppler et les méthodes de transit pour une mesure précise du débit

Les débitmètres à ultrasons utilisent deux techniques principales en fonction des propriétés du fluide:

| Méthode | Principe de fonctionnement | Précision | Applications idéales |

|---|---|---|---|

| Doppler | Déplacement de fréquence des particules en mouvement | ±2–5% | Les eaux usées |

| Temps de transit | Durée de déplacement différentielle de l'impulsion | ±0.5–1% | Produits pharmaceutiques, solvants |

Les deux méthodes fonctionnent sans entraver le débit, évitant ainsi les chutes de pression et l'usure mécanique courantes dans les systèmes à turbine. Le Doppler est efficace dans les fluides opaques ou chargés de particules, tandis que le temps de transit est préférable pour les applications de haute pureté nécessitant une précision.

Optimisation des systèmes de dosage chimique avec rétroaction par transducteur à ultrasons

Dans les systèmes de dosage en boucle fermée, les transducteurs ultrasoniques aident à contrôler la façon dont les additifs sont injectés dans les processus en répondant à ce qui se passe en ce moment avec les niveaux de concentration et les débits. Quand des changements sont détectés dans le processus, les vannes proportionnelles peuvent ajuster la dose en seulement 50 millisecondes, gardant la précision à plus ou moins 0,3% la plupart du temps. Le système arrête automatiquement la suralimentation lorsque la viscosité commence à agir, ce qui réduit l'utilisation de produits chimiques entre 5% et 15%. Non seulement cela permet d'économiser de l'argent au fil du temps, mais cela garantit également que les opérations restent dans les limites de ces réglementations environnementales délicates que tout le monde doit suivre de nos jours.

Solutions de transducteurs à ultrasons rentables et peu exigeantes pour une fabrication évolutive

Les fabricants de divers secteurs sont constamment sous pression pour augmenter leurs capacités de production sans faire faillite. Les systèmes de transducteurs à ultrasons ont révélé leur potentiel pour de nombreuses entreprises qui cherchent à réduire leurs dépenses. Ces systèmes coûtent généralement environ 30 à 40% de moins que les capteurs mécaniques traditionnels. Selon une étude publiée par Ponemon en 2023, certaines usines ont vu leurs coûts d'entretien annuels baisser de cinquante mille à cent mille dollars par chaîne de montage une fois qu'elles ont opté pour la technologie ultrasonique. Ce type d'économie fait une réelle différence lorsque l'on essaie d'équilibrer le contrôle de la qualité avec les contraintes budgétaires.

Moins de coûts totaux de possession par rapport aux capteurs mécaniques et optiques

Les capteurs mécaniques ont besoin d'une réétalonnage régulière tandis que les optiques sont perturbés par l'accumulation de poussière. Les transducteurs ultrasoniques fonctionnent différemment puisqu'ils ne touchent rien et n'ont absolument aucun composant mobile. Le manque de contact physique signifie qu'il n'y a pratiquement pas d'usure au fil du temps, donc les usines n'ont pas à s'inquiéter des ajustements constants. Cela est très important lorsque l'on exécute des opérations à grande échelle où les temps d'arrêt coûtent de l'argent. Ce qui est intéressant, c'est que ces appareils correspondent à la précision des capteurs optiques même dans des conditions de poussière contenant environ 1000 ppm de particules. De plus, les fabricants les trouveront moins chers à produire globalement par rapport à leurs homologues optiques.

Moins de maintenance et plus de durée de vie

Le boîtier scellé protège les capteurs ultrasoniques des conditions difficiles comme les températures allant de moins 40 degrés Celsius jusqu'à 85 degrés, en plus il protège contre l'humidité et les produits chimiques sans aucune baisse de performance. Les rapports de terrain montrent que ces unités durent environ trois fois plus longtemps entre les services que les capteurs mécaniques traditionnels. Le temps moyen entre les pannes dépasse en fait 100 000 heures en continu, ce qui est assez impressionnant. Quand l'entretien devient nécessaire, c'est généralement juste un nettoyage rapide du diaphragme. Il n'est pas nécessaire de remplacer les pièces aussi souvent qu'avec les options électromécaniques, ce qui permet d'économiser du temps et de l'argent à long terme.

Étude de cas de ROI: Déploiement de capteurs à ultrasons dans les chaînes d'assemblage automobile

Une usine automobile a équipé 85 de ses postes de travail robotiques de capteurs à ultrasons à phase pour vérifier les pièces en cours de fabrication. L'entreprise a récupéré son argent en un peu plus d'un an parce qu'il y avait 47% de pièces en moins qui étaient jetées, et plus les arrêts de production coûteux de 720 dollars l'heure quand les capteurs devaient être ajustés. Les techniciens ont passé beaucoup moins de temps à réparer ces capteurs maintenant que les besoins en maintenance avaient diminué d'environ trois quarts. Cela a libéré leur emploi du temps pour qu'ils puissent travailler à améliorer le fonctionnement de l'ensemble du système au lieu d'éteindre constamment les incendies avec des équipements défectueux.

FAQ

Qu'est-ce que les tests non destructeurs par ultrasons?

Les essais non destructifs par ultrasons utilisent des ondes sonores à haute fréquence pour détecter les imperfections internes des matériaux sans causer de dommages.

Comment les capteurs à ultrasons aident-ils à la maintenance prédictive?

Les capteurs à ultrasons détectent les premiers signes d'usure et de problèmes de lubrification des équipements en analysant les modèles sonores à haute fréquence, ce qui permet une maintenance proactive.

Pourquoi les capteurs à ultrasons sont-ils préférables aux capteurs optiques dans les environnements poussiéreux?

Les capteurs à ultrasons envoient des ondes sonores qui ne sont pas affectées par la poussière ou les particules, ce qui les rend plus fiables que les capteurs optiques dans de telles conditions.

Quels avantages en termes de coûts les capteurs à ultrasons offrent-ils aux fabricants?

Ils réduisent les coûts de maintenance et les temps d'arrêt, avec des économies allant de 30% à 40% par rapport aux capteurs mécaniques ou optiques.

Table des Matières

-

Amélioration de la précision dans les essais non destructifs avec Transducteur Ultrasonore TECHNOLOGIE

- Comment les ondes ultrasoniques détectent les défauts sans endommager les matériaux

- Les méthodes clés: diffraction en temps de vol et écho pulsatif en NDT

- Application réelle: identification des microparticules dans les composants aérospatiaux

- Utilisation croissante des réseaux de transducteurs à ultrasons dans les essais industriels

-

Amélioration de la prédiction de la maintenance par surveillance par ultrasons

- Détection précoce des problèmes d'usure et de lubrification des roulements

- Surveillance en temps réel de l'état de l'équipement par analyse des émissions acoustiques

- Exemple de cas: Réduction des temps d'arrêt dans la fabrication avec des capteurs à ultrasons

- Intégration de capteurs ultrasonores intelligents dans les systèmes de l'industrie 4.0

- Détection fiable des obstacles et mesure des distances dans des environnements industriels difficiles

- Augmentation de l'efficacité du contrôle des processus de production par capteur ultrasonique

- Solutions de transducteurs à ultrasons rentables et peu exigeantes pour une fabrication évolutive

-

FAQ

- Qu'est-ce que les tests non destructeurs par ultrasons?

- Comment les capteurs à ultrasons aident-ils à la maintenance prédictive?

- Pourquoi les capteurs à ultrasons sont-ils préférables aux capteurs optiques dans les environnements poussiéreux?

- Quels avantages en termes de coûts les capteurs à ultrasons offrent-ils aux fabricants?