Улучшенная точность в неразрушающих испытаниях с Ультразвуковой преобразователь ТЕХНОЛОГИЯ

Как ультразвуковые волны обнаруживают дефекты, не повреждая материалы

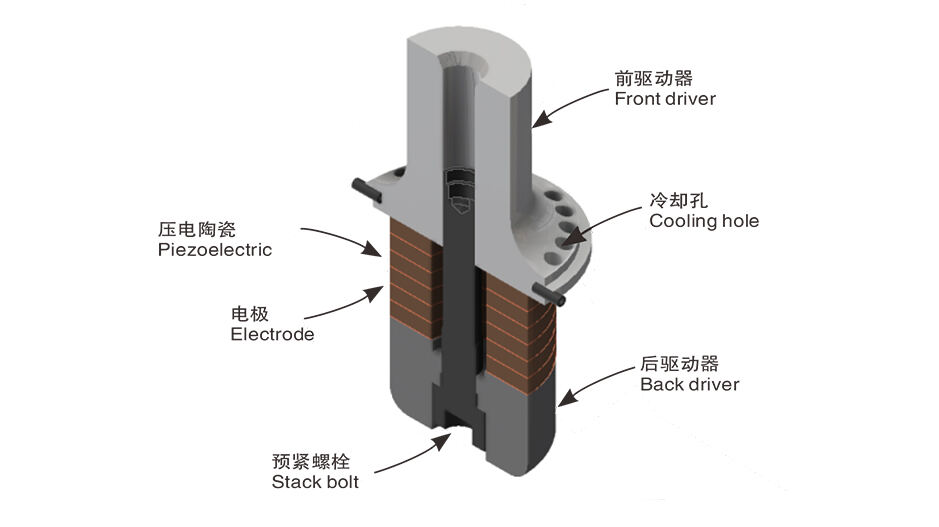

Ультразвуковые преобразователи очень полезны для так называемых неразрушающих испытаний, они в основном пропускают высокочастотные звуковые волны прямо через твердые вещества. Волны просто идут вперед, пока не нанесут удар по чему-то странному, вроде трещины или пустоты внутри материала. Когда это происходит, часть волны отскакивает обратно к тому месту, откуда она пришла. Эти возвращающиеся эхо воспринимаются специальными частями преобразователя, известными как пиезоэлектрические элементы, которые затем превращают эти механические вибрации в реальные электрические сигналы, которые мы можем читать. Техники смотрят, когда эти эхо возвращаются и насколько они сильны, чтобы точно определить, где проблемы скрываются глубоко внутри материалов, иногда до миллиметровой точности. Лучшая часть? Не нужно прикасаться к материалу, вырезать образцы или иметь дело с вредными излучениями. Все остается нетронутым, но все еще получает супер-подробное видение того, что происходит внутри.

Ключевые методы: дифракция во время полета и импульсное эхо в НДТ

В обнаружении недостатков преобладают два основных метода:

- Дифракция во время полета (TOFD) измеряет рисунки дифракции волн вокруг кончиков трещин

- Эхопульс рассчитывает расстояния с использованием интервалов возвращения эхо

TOFD превосходит в измерении дефектов в толстостенных конструкциях, таких как сосуды под давлением, в то время как системы Pulse-Echo обеспечивают измерения толщины в режиме реального времени с точностью ± 0,1 мм. Оба метода используют ультразвуковые преобразователи в качестве двухцелевых передатчиков и приемников, исключая необходимость в замене оборудования во время инспекции и сокращая время простоя промышленности.

Реальное применение: выявление микро-трещин в аэрокосмических компонентах

Выявление крошечных микро трещин меньше полумиллиметра абсолютно необходимо для лопастей турбины самолета. Для этого ультразвуковые преобразователи работают на частотах до 20 МГц, что дает им лучшее разрешение. Они также используют угловые лучи, чтобы попасть в сложные места и запустить специальное программное обеспечение визуализации, которое может обнаружить эти переломы напряжения почти мгновенно. Согласно исследованию, опубликованному в прошлом году в авиационных журналах, эти методы обнаружили трещины от усталости в деталях из никелевого сплава с точностью около 97%. Это значит, что из 4200 двигателей, которые они проверили, большинство потенциальных катастроф были обнаружены до взлета. Учитывая то, что мы знаем из этих результатов, неудивительно, что органы безопасности начали требовать неразрушающих испытаний для каждого отдельного оборудования, которое считается жизненно важным для полетов.

Растущее использование массивов ультразвуковых преобразователей в промышленном тестировании

Около 58% новых промышленных установок теперь используют фазовые системы массивов вместо старых одноэлементных преобразователей. Благодаря множеству элементов в этих массивах можно управлять лучами электронным способом без механических компонентов, покрывать сложные поверхности во время сканирования и получать подробные 3D-изображения недостатков почти мгновенно. Для людей, работающих в энергетической сфере, эта технология сокращает время проверки трубопроводов примерно на 35%, что имеет большое значение при работе с крупными инфраструктурными проектами. По мере того как эти системы становятся более адаптивными и цены падают, многие производители ожидают, что к 2027 году их производство специализированных передатчиков массива увеличится примерно на 40%. Эта тенденция определенно ускоряется, поскольку компании используют их во всех различных приложениях промышленности 4.0, где точность имеет наибольшее значение.

Улучшенное прогнозирующее обслуживание с помощью ультразвукового мониторинга

Раннее выявление проблем с износом подшипников и смазкой

Ультразвуковые преобразователи довольно хорошо распознают проблемы с подшипниками задолго до того, как они станут серьезными проблемами. Они работают, воспринимая высокочастотные звуки, исходящие от машин. Когда смазка начинает разрушаться, внутри происходит больше трения, что создает ультразвуковые волны выше 20 кГц, которые мы можем измерить. Интересно, что эти звуковые модели показывают, когда металлические части начинают касаться друг друга за несколько недель до того, как обычные вибрационные проверки. Возможность раннего обнаружения этих признаков означает, что компаниям не нужно так часто менять подшипники. Некоторые исследования показывают, что такой подход сокращает затраты на замену на 35-40 процентов, а не ждать, пока что-то полностью сломается.

Мониторинг состояния оборудования в режиме реального времени с помощью анализа акустических выбросов

Постоянный акустический мониторинг преобразует ультразвуковые выбросы в количественные показатели здоровья. Развитые алгоритмы анализируют высокочастотные сигнатуры, чтобы выявить тонкие проблемы, такие как микро-погребения в шестернях или турбулентность в гидравлических потоках. В отличие от периодических ручных проверок, обработка в режиме реального времени обеспечивает бесперебойную диагностику, что позволяет динамически планировать техническое обслуживание без нарушения производства.

Пример случая: Сокращение времени простоя в производстве с помощью ультразвуковых датчиков

Недавно один крупный производитель автозапчастей установил на своих 47 робототехнических сварочных станциях постоянные ультразвуковые датчики, чтобы следить за этими надоедливыми пневматическими приводами. Техническая команда обнаружила, что когда они сопоставили ультразвуковые сигналы, исходящие от просачивающихся поршней с регулярными показаниями давления, они смогли обнаружить проблемы с уплотнением задолго до того, как они стали серьезными проблемами во время рутинного обслуживания. За два года этот активный мониторинг сократил количество непредвиденных сбоев оборудования почти на 30 процентов. Это означает, что мы можем сэкономить около 1200 ценных производственных часов в год, просто обнаружив проблемы на ранней стадии. Кроме того, был еще один бонус: потребление энергии для воздушных компрессоров снизилось примерно на 15%, что довольно впечатляет, если смотреть на долгосрочные эксплуатационные затраты.

Интеграция интеллектуальных ультразвуковых датчиков в системы промышленности 4.0

Ультразвуковые датчики сегодня работают с стандартами IIoT, такими как MQTT, чтобы отправлять информацию непосредственно в системы прогнозирующего обслуживания. Система берет эти вибрационные модели и характеристики потока и превращает их в графики FFT, которые операторы могут читать. Между тем, облачные вычислительные инструменты изучают, как различные машины работают вместе с течением времени. Когда что-то пойдет не так, центральная система мониторинга отправляет предупреждения обслуживающему персоналу о реальных проблемах вместо всех тех раздражающих ложноположительных результатов, которые мы так часто видим на больших заводах. Этот подход экономит время и деньги, потому что технические специалисты точно знают, куда сосредоточить свои усилия, когда возникают проблемы на производственных линиях с десятками или даже сотнями подключенных устройств.

Надежное обнаружение препятствий и измерение расстояний в суровой промышленной среде

Почему ультразвуковые преобразователи превосходят оптические датчики в сложных условиях

Ультразвуковые преобразователи очень хорошо работают в местах, где оптические датчики просто отходят, особенно когда вокруг много пыли, густой туман или постоянно меняющийся свет. Разница между ними и инфракрасными или видимыми системами света довольно велика. Другие системы, как правило, срываются, когда частицы повсюду, но ультразвуковые излучают высокочастотные звуковые волны, которые не заботятся о том, что блокирует вид. Некоторые исследования в области робототехники также показали что-то интересное. В условиях сверхпылкой ультразвуковые датчики обнаруживают препятствия примерно в 98% случаев, тогда как оптические системы - только в 72%. Понятно, почему многие компании в горнодобывающих предприятиях, строительных площадках и крупных заводах полагаются на них для своего оборудования. Они просто продолжают работать, несмотря ни на что.

Принципы охвата на основе эхо и промышленные преимущества

Ультразвуковые преобразователи определяют расстояния, измеряя, сколько времени требуется для восстановления звуковых волн после их излучения. Они в основном отсчитывают промежуток между тем, когда они отправляют импульс и когда они получают эхо обратно. Этот метод настолько эффективен, что он может быть точным до миллиметра, даже когда работается с сложными поверхностями или отражающими материалами. Возьмем лазерные системы, например, они требуют постоянных корректировок и перекалибровок с течением времени. Ультразвуковые датчики работают надежно, без особых проблем. Эта надежность означает, что они хорошо справляются с суровыми условиями, будь то заморозки холодильных помещений или машины, которые постоянно вибрируют во время работы.

Применение: навигация AGV с использованием ультразвуковых датчиков

Сейчас склады и фабрики обращаются к автоматизированным управляемым транспортным средствам (AGV), которые используют ультразвуковые передатчики для безопасного передвижения. Эти транспортные средства имеют двойные частотные датчики, которые позволяют им различать неподвижные предметы, такие как стены, и движущиеся предметы, такие как вилочные погрузчики или проходящие мимо работники. Числа подтверждают это тоже. Если посмотреть на статистику логистической автоматизации за прошлый год, то можно увидеть, что места, где внедряются ультразвуковые системы, уменьшают количество столкновений примерно на 40%. Это означает меньше несчастных случаев и меньше времени, которое теряется, когда машины перестают работать, потому что что-то встало на пути.

Увеличение эффективности контроля производственного процесса с помощью ультразвукового зондирования

Ультразвуковые преобразователи оптимизируют промышленное производство посредством бесконтактного мониторинга, позволяя корректировать в режиме реального времени, минимизируя риски загрязнения. Их долговечность в суровых условиях поддерживает непрерывную оптимизацию процессов в критических секторах.

Мониторинг уровня жидкости и скорости потока в режиме реального времени

Ультразвуковые датчики обеспечивают мгновенное, бесконтактное измерение уровня жидкости и скорости потока, исключая риски загрязнения, связанные с инвазивными зондами. При транспортировке опасных химических веществ и фармацевтической обработке непрерывная акустическая обратная связь обеспечивает точный контроль запасов и снижает количество разливов. Исследования показывают, что бесконтактный мониторинг сокращает отходы материалов на 8-12% в применениях обработки жидкости.

Допплеровские и транзитные методы для точного измерения потока

Ультразвуковые потокометры используют два основных метода в зависимости от свойств жидкости:

| Метод | Принцип работы | Точность | Идеальные применения |

|---|---|---|---|

| Допплер | Сдвиг частоты от движущихся частиц | ±2–5% | Слюны, сточные воды |

| Время транзита | Продолжительность движения дифференциального импульса | ±0.5–1% | Фармацевтические препараты, растворители |

Оба метода работают без препятствий для потока, избегая падения давления и механического износа, распространенного в системах на турбине. Допплеровка эффективна в непрозрачных или нагруженных частицами жидкостях, в то время как время транзита предпочтительнее для высокочистых приложений, требующих точности.

Оптимизация систем химического дозирования с помощью обратной связи с ультразвуковым преобразователем

В системах дозирования с закрытым контуром ультразвуковые преобразователи помогают контролировать, как добавки вводятся в процессы, реагируя на происходящее прямо сейчас с уровнем концентрации и скоростью потока. Когда в процессе обнаруживаются изменения, пропорциональные клапаны могут изменить дозировку всего за 50 миллисекунд, сохраняя точность до плюс-минус 0,3% в большинстве случаев. Система автоматически прекращает перенасыщение, когда вязкость начинает действовать, что сокращает использование химических веществ где-то между 5% и 15%. Это не только экономит деньги, но и гарантирует, что операции будут выполняться в соответствии с этими сложными экологическими правилами, которым каждый должен следовать в наши дни.

Экономически эффективные и малозатратные ультразвуковые преобразователи для масштабируемого производства

Производители в различных отраслях постоянно подвергаются давлению, чтобы увеличить свои производственные мощности, не обрывая банк. Ультразвуковые системы преобразователей стали переломным моментом для многих компаний, которые хотят сократить расходы. Эти системы, как правило, стоят примерно на 30-40% дешевле, чем традиционные механические датчики. Согласно исследованию, опубликованному Ponemon в 2023 году, некоторые заводы увидели, что их ежегодные затраты на обслуживание снизились от пятидесяти тысяч до ста тысяч долларов за сборочную линию, как только они перешли на ультразвуковую технологию. Такие экономии имеют большое значение при попытке сбалансировать контроль качества с ограничениями бюджета.

Более низкая общая стоимость владения по сравнению с механическими и оптическими датчиками

Механические датчики нуждаются в регулярной перекалибрации, в то время как оптические нарушаются от накопления пыли. Ультразвуковые преобразователи работают по-другому, поскольку они ничего не касаются и не имеют абсолютно никаких движущихся компонентов. Отсутствие физического контакта означает, что с течением времени нет износа, поэтому фабрикам не нужно беспокоиться о постоянных корректировках. Это имеет большое значение при проведении крупномасштабных операций, где простои стоят денег. Интересно, что эти устройства сравниваются с точностью оптических датчиков даже при работе с пыльными условиями, содержащими около 1000 ppm частиц. Кроме того, производители будут считать их более дешевыми в целом по сравнению с их оптическими аналогами.

Уменьшенное количество технического обслуживания и более длительный срок службы

Запечатанное корпус защищает ультразвуковые преобразователи от суровых условий, таких как температуры от минус 40 градусов по Цельсию до 85 градусов, плюс он защищает от влаги и химических веществ без какого-либо снижения производительности. По результатам полевых исследований, эти устройства могут работать в три раза дольше, чем традиционные механические датчики. Среднее время между отказами на самом деле превышает 100 тысяч часов при непрерывном запуске, что довольно впечатляет. Когда требуется обслуживание, обычно это просто быстрая чистка диафрагмы. Не нужно заменять детали так часто, как при электромеханических вариантах, что экономит время и деньги в долгосрочной перспективе.

ROI Case Study: Использование ультразвуковых датчиков на автомобильных сборочных линиях

На одном из автомобильных заводов 85 рабочих станций были оборудованы ультразвуковыми датчиками, которые проверяют производственные части. Компания вернула свои деньги всего за год, потому что на 47 процентов меньше неисправных деталей выбрасывалось, плюс больше не было сторонних $720 за час, когда нужно было корректировать датчики. Техники тратили гораздо меньше времени на ремонт этих датчиков, теперь, когда требования к техническому обслуживанию снизились примерно на три четверти. Это освободило их график, так что они могли работать над тем, чтобы сделать всю систему лучше, вместо того, чтобы постоянно тушить пожары с неисправным оборудованием.

Часто задаваемые вопросы

Что такое ультразвуковое неразрушающее тестирование?

Ультразвуковое неразрушающее испытание использует высокочастотные звуковые волны для обнаружения внутренних несовершенств в материалах без причинения ущерба.

Как ультразвуковые преобразователи помогают в предсказательном обслуживании?

Ультразвуковые преобразователи обнаруживают ранние признаки износа оборудования и проблемы с смазкой путем анализа высокочастотных звуковых моделей, что позволяет осуществлять проактивное обслуживание.

Почему ультразвуковые преобразователи предпочтительнее оптических датчиков в пыльной среде?

Ультразвуковые преобразователи посылают звуковые волны, на которые не влияют пыль или частицы, что делает их более надежными, чем оптические датчики в таких условиях.

Какую выгоду от затрат ультразвуковые преобразователи предлагают производителям?

Они сокращают затраты на техническое обслуживание и время простоя, с экономией от 30% до 40% по сравнению с механическими или оптическими датчиками.

Содержание

-

Улучшенная точность в неразрушающих испытаниях с Ультразвуковой преобразователь ТЕХНОЛОГИЯ

- Как ультразвуковые волны обнаруживают дефекты, не повреждая материалы

- Ключевые методы: дифракция во время полета и импульсное эхо в НДТ

- Реальное применение: выявление микро-трещин в аэрокосмических компонентах

- Растущее использование массивов ультразвуковых преобразователей в промышленном тестировании

-

Улучшенное прогнозирующее обслуживание с помощью ультразвукового мониторинга

- Раннее выявление проблем с износом подшипников и смазкой

- Мониторинг состояния оборудования в режиме реального времени с помощью анализа акустических выбросов

- Пример случая: Сокращение времени простоя в производстве с помощью ультразвуковых датчиков

- Интеграция интеллектуальных ультразвуковых датчиков в системы промышленности 4.0

- Надежное обнаружение препятствий и измерение расстояний в суровой промышленной среде

- Увеличение эффективности контроля производственного процесса с помощью ультразвукового зондирования

- Экономически эффективные и малозатратные ультразвуковые преобразователи для масштабируемого производства

-

Часто задаваемые вопросы

- Что такое ультразвуковое неразрушающее тестирование?

- Как ультразвуковые преобразователи помогают в предсказательном обслуживании?

- Почему ультразвуковые преобразователи предпочтительнее оптических датчиков в пыльной среде?

- Какую выгоду от затрат ультразвуковые преобразователи предлагают производителям?