Mejora de la precisión en las pruebas no destructivas con Transductor Ultrasonido TECNOLOGÍA

Cómo las ondas ultrasónicas detectan defectos sin dañar materiales

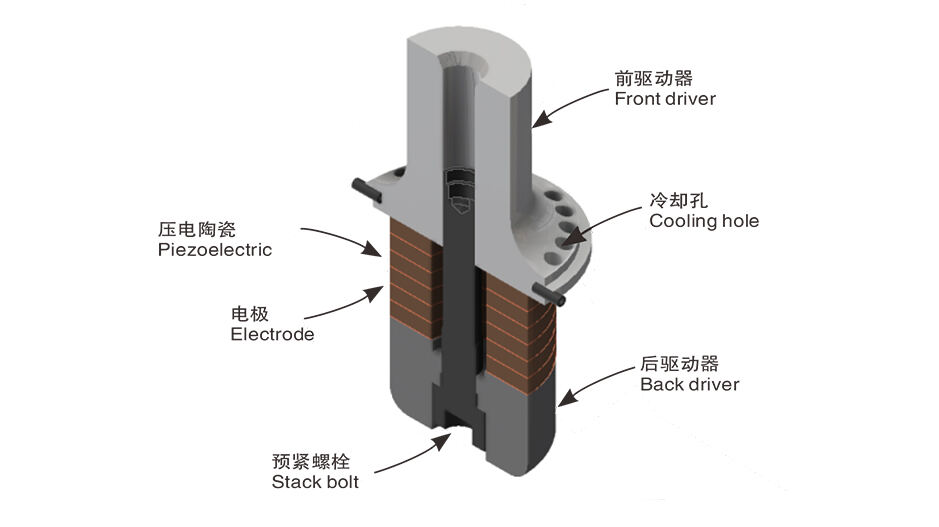

Los transductores ultrasónicos son muy útiles para lo que se llama pruebas no destructivas, básicamente disparan esas ondas de sonido de alta frecuencia a través de material sólido. Las ondas siguen adelante hasta que golpean algo extraño como una grieta o un espacio vacío dentro del material. Cuando esto sucede, parte de la onda rebota hacia donde vino. Estos ecos de retorno son captados por partes especiales en el transductor conocidos como elementos piezoeléctricos que luego convierten esas vibraciones mecánicas en señales eléctricas reales que podemos leer. Los técnicos observan cuándo estos ecos vuelven y cuán fuertes son para averiguar exactamente dónde están los problemas escondidos en el interior de los materiales, a veces con una precisión de milímetros. ¿La mejor parte? No hay necesidad de tocar el material, cortar muestras o tratar con radiación dañina. Todo se mantiene intacto mientras que todavía se obtiene super detallado mira lo que está pasando dentro.

Métodos clave: difracción en el tiempo de vuelo y eco de pulso en NDT

Dos métodos principales dominan la detección de fallas:

- Difracción en tiempo de vuelo (TOFD) mide los patrones de difracción de ondas alrededor de las puntas de las grietas

- El pulso de la eco calcula las distancias utilizando intervalos de retorno de eco

TOFD sobresale en el dimensionamiento de defectos en estructuras de paredes gruesas como recipientes a presión, mientras que los sistemas Pulse-Echo proporcionan mediciones de espesor en tiempo real con una precisión de ± 0,1 mm. Ambas técnicas utilizan transductores ultrasónicos como transmisores y receptores de doble propósito, eliminando la necesidad de cambios de equipo durante la inspección y reduciendo el tiempo de inactividad industrial.

Aplicación en el mundo real: Identificación de micro grietas en componentes aeroespaciales

La detección de pequeñas micro grietas de menos de medio milímetro es absolutamente esencial para las palas de las turbinas de los aviones. Para lograr esto, los transductores ultrasónicos trabajan a frecuencias de hasta 20 MHz, lo que les da una mejor resolución. También usan haces en ángulo para entrar en puntos difíciles y ejecutan un software especial de imágenes que puede detectar esas fracturas de estrés casi al instante. Según una investigación publicada el año pasado en revistas de aviación, estos métodos detectaron grietas por fatiga en piezas de aleación de níquel con una precisión de aproximadamente el 97%. Eso significa que de los 4.200 motores que revisaron, la mayoría de los desastres potenciales fueron detectados antes del despegue. Dado lo que sabemos ahora de esos hallazgos, no es de extrañar que las autoridades de seguridad hayan comenzado a exigir pruebas no destructivas para cada pieza de equipo considerada vital para las operaciones de vuelo.

El uso creciente de las matrices de transductores ultrasónicos en pruebas industriales

Alrededor del 58 por ciento de las nuevas instalaciones industriales ahora usan sistemas de matriz en fase en lugar de esos viejos transductores de un solo elemento. Los múltiples elementos de estas matrices permiten dirigir los haces electrónicamente sin componentes mecánicos, cubrir superficies complicadas durante el escaneo y obtener imágenes 3D detalladas de defectos casi al instante. Para las personas que trabajan en el campo de la energía, esta tecnología reduce el tiempo de inspección de tuberías en alrededor de un 35%, lo que hace una gran diferencia cuando se trata de grandes proyectos de infraestructura. A medida que estos sistemas se vuelven más adaptables y los precios bajan, muchos fabricantes esperan ver su producción de transductores de matriz especializados saltar en aproximadamente un 40% para 2027. Esta tendencia se está acelerando sin duda a medida que las empresas las adoptan en diversas aplicaciones de la Industria 4.0 donde la precisión es más importante.

Mejoramiento del mantenimiento predictivo mediante monitoreo basado en ultrasonidos

Detección temprana de problemas de desgaste y lubricación de rodamientos

Los transductores ultrasónicos son bastante buenos para detectar problemas con los rodamientos mucho antes de que se conviertan en problemas graves. Funcionan captando los sonidos de alta frecuencia que vienen de las máquinas. Cuando el lubricante comienza a descomponerse, hay más fricción dentro, lo que crea estas ondas ultrasónicas por encima de 20 kHz que podemos medir. Lo que hace esto interesante es que estos patrones de sonido muestran cuando las piezas metálicas comienzan a tocarse unas a otras semanas antes en comparación con los controles de vibración regulares. La capacidad de detectar estas señales temprano significa que las empresas no tienen que reemplazar los rodamientos tan a menudo. Algunos estudios sugieren que este enfoque reduce los gastos de reemplazo en alrededor de 35 a 40 por ciento en comparación con esperar hasta que algo se rompa por completo.

Monitoreo de la salud del equipo en tiempo real mediante análisis de emisiones acústicas

La monitorización acústica continua convierte las emisiones ultrasónicas en métricas cuantificables de salud. Los algoritmos avanzados analizan las firmas de alta frecuencia para identificar problemas sutiles como micro-pitting en engranajes o turbulencia en flujos hidráulicos. A diferencia de las inspecciones manuales periódicas, el procesamiento en tiempo real proporciona información diagnóstica ininterrumpida, lo que permite programar el mantenimiento dinámicamente sin interrumpir la producción.

Ejemplo de caso: Reducción del tiempo de inactividad en la fabricación con sensores ultrasónicos

Un importante fabricante de piezas de automóvil recientemente puso sensores ultrasónicos permanentes en sus 47 estaciones de soldadura robóticas para vigilar esos molestos actuadores neumáticos. El equipo técnico descubrió que cuando combinaron las señales ultrasónicas provenientes de pistones con lecturas de presión regulares, pudieron detectar problemas de sellado mucho antes de que se convirtieran en grandes problemas durante los períodos de mantenimiento de rutina. En el transcurso de dos años, este monitoreo proactivo redujo las fallas inesperadas de los equipos en casi un 30 por ciento. Eso se traduce en ahorrar alrededor de 1.200 horas de producción cada año sólo por detectar problemas temprano. Además, había otra ventaja: el consumo de energía para los compresores de aire disminuyó en aproximadamente un 15%, lo cual es bastante impresionante si se consideran los costos operativos a largo plazo.

Integración de sensores inteligentes de ultrasonido en los sistemas de la industria 4.0

Los sensores ultrasónicos trabajan hoy con estándares IIoT como MQTT para enviar información directamente a los sistemas de mantenimiento predictivo. El sistema toma esos patrones de vibración y características de flujo y los convierte en gráficos FFT que los operadores pueden leer. Mientras tanto, las herramientas de computación en la nube observan cómo las diferentes máquinas funcionan juntas a lo largo del tiempo. Cuando algo sale mal, el sistema de monitoreo central envía advertencias al personal de mantenimiento sobre problemas reales en lugar de todos esos molestos falsos positivos que vemos tan a menudo en las grandes fábricas. Este enfoque ahorra tiempo y dinero porque los técnicos saben exactamente dónde concentrar sus esfuerzos cuando surgen problemas en líneas de producción con docenas o incluso cientos de dispositivos conectados.

Detección de obstáculos y medición de distancias fiables en ambientes industriales adversos

Por qué los transductores ultrasónicos superan a los sensores ópticos en condiciones difíciles

Los transductores ultrasónicos funcionan muy bien en lugares donde los sensores ópticos simplemente dan el fantasma, especialmente cuando hay mucho polvo flotando, niebla espesa o iluminación que cambia constantemente. La diferencia entre estos y los sistemas de luz infrarroja o visible es bastante grande. Los otros sistemas tienden a estropearse cuando las partículas están por todas partes, pero los ultrasónicos emiten ondas de sonido de alta frecuencia que no se preocupan por lo que bloquea la vista. Algunas investigaciones en robótica también mostraron algo interesante. En condiciones de polvo súper, estos sensores ultrasónicos captaron obstáculos alrededor del 98% del tiempo mientras que los sistemas ópticos solo lograron alrededor del 72%. Tiene sentido por qué tantas empresas en operaciones mineras, sitios de construcción y grandes fábricas confían en ellos para sus equipos. Ellos sólo siguen trabajando sin importar lo que se les arroja.

Principios de alcance basados en eco y ventajas industriales

Los transductores ultrasónicos calculan las distancias midiendo cuánto tiempo tarda en rebotar una onda de sonido después de haber sido emitida. Básicamente, registran el intervalo entre cuando envían un pulso y cuando reciben el eco. Lo que hace que este método sea tan bueno es que todavía puede ser preciso hasta el nivel del milímetro, incluso cuando se trata de superficies difíciles o materiales reflectantes. Tomemos los sistemas láser por ejemplo, estos necesitan ajustes y recalibraciones constantes con el tiempo. Los sensores ultrasónicos siguen funcionando confiablemente sin mucho alboroto. Esa fiabilidad significa que manejan condiciones duras bastante bien también si estamos hablando de congelación de áreas de almacenamiento en frío o maquinaria que vibra constantemente durante el funcionamiento.

Spotlight de aplicación: navegación de AGV utilizando sensores ultrasónicos

Los almacenes y las fábricas ahora están recurriendo a vehículos guiados automáticamente (AGV) que utilizan conjuntos de transductores ultrasónicos para moverse de forma segura. Estos vehículos tienen sensores de doble frecuencia que les permiten distinguir entre objetos fijos como paredes y objetos en movimiento como carretillas elevadoras o trabajadores que pasan. Los números respaldan esto también. Una mirada a las estadísticas de automatización logística del año pasado muestra que los lugares que implementan estos sistemas ultrasónicos vieron sus problemas de colisión disminuir en aproximadamente un 40%. Eso significa menos accidentes y menos tiempo perdido cuando las máquinas dejan de funcionar porque algo se interpone en el camino.

Aumento de la eficiencia en el control del proceso de producción mediante detección ultrasónica

Los transductores ultrasónicos optimizan la producción industrial a través de la monitorización sin contacto, lo que permite ajustes en tiempo real al tiempo que minimiza los riesgos de contaminación. Su durabilidad en condiciones adversas apoya la optimización continua de procesos en sectores críticos.

Monitoreo de los niveles de fluidos y de los caudales en tiempo real

Los sensores ultrasónicos proporcionan mediciones instantáneas y sin contacto de los niveles de fluido y las velocidades de flujo, eliminando los riesgos de contaminación asociados con las sondas invasivas. En el transporte de productos químicos peligrosos y en el procesamiento farmacéutico, la retroalimentación acústica continua garantiza un control preciso de los inventarios y reduce los derrames. Los estudios muestran que la vigilancia sin contacto reduce los residuos de material en un 812% en aplicaciones de manipulación de líquidos.

Métodos Doppler y de tiempo de tránsito para una medición precisa del caudal

Los medidores de flujo ultrasónicos utilizan dos técnicas primarias dependiendo de las propiedades del fluido:

| Método | Principio de funcionamiento | Precisión | Aplicaciones Ideales |

|---|---|---|---|

| Doppler | Cambio de frecuencia de partículas en movimiento | ±2–5% | Lloros, aguas residuales |

| Tiempo de tránsito | Duración del viaje del pulso diferencial | ±0.5–1% | Productos farmacéuticos, disolventes |

Ambos métodos funcionan sin obstruir el flujo, evitando caídas de presión y desgaste mecánico común en los sistemas basados en turbinas. El Doppler es eficaz en fluidos opacos o cargados de partículas, mientras que el tiempo de tránsito es preferible para aplicaciones de alta pureza que requieren precisión.

Optimización de los sistemas de dosificación química con retroalimentación de transductores ultrasónicos

En los sistemas de dosificación de circuito cerrado, los transductores ultrasónicos ayudan a controlar cómo los aditivos se inyectan en los procesos respondiendo a lo que está sucediendo ahora con niveles de concentración y velocidades de flujo. Cuando se detectan cambios en el proceso, las válvulas proporcionales pueden ajustar la dosis en solo 50 milisegundos, manteniendo la precisión dentro de más o menos 0,3 por ciento la mayoría de las veces. El sistema detiene automáticamente la sobrealimentación cuando la viscosidad comienza a actuar, lo que reduce el uso de productos químicos entre un 5% y un 15%. Esto no sólo ahorra dinero con el tiempo, sino que también asegura que las operaciones se mantengan dentro de las regulaciones ambientales complicadas que todos tienen que seguir hoy en día.

Soluciones de transductores ultrasónicos rentables y de bajo mantenimiento para fabricación escalable

Los fabricantes de varias industrias están bajo presión constante para aumentar sus capacidades de producción sin romper el banco. Los sistemas de transductores ultrasónicos han surgido como un cambio de juego para muchas empresas que buscan reducir gastos. Estos sistemas generalmente cuestan alrededor de un 30 a 40 por ciento menos en comparación con los sensores mecánicos tradicionales. Según una investigación publicada por Ponemon en 2023, algunas fábricas vieron caer sus costos anuales de mantenimiento de entre cincuenta mil y cien mil dólares por línea de ensamblaje una vez que cambiaron a la tecnología ultrasónica. Este tipo de ahorro es muy importante cuando se trata de equilibrar el control de calidad con las limitaciones presupuestarias.

Costo total de propiedad más bajo en comparación con los sensores mecánicos y ópticos

Los sensores mecánicos necesitan una recalibración regular mientras que los ópticos se estropean por la acumulación de polvo. Los transductores ultrasónicos funcionan de manera diferente ya que no tocan nada y no tienen absolutamente ningún componente móvil. La falta de contacto físico significa que básicamente no hay desgaste con el tiempo, así que las fábricas no tienen que preocuparse por los ajustes constantes. Esto es muy importante cuando se ejecutan operaciones a gran escala donde el tiempo de inactividad cuesta dinero. Lo interesante es que estos dispositivos coinciden con la precisión de los sensores ópticos incluso cuando se trata de condiciones polvorientas que contienen alrededor de 1.000 ppm de partículas. Además, los fabricantes encontrarán que son más baratos de producir en general en comparación con sus contrapartes ópticas.

Menos mantenimiento y mayor vida útil

La carcasa sellada mantiene a los transductores ultrasónicos a salvo de condiciones adversas como temperaturas que van desde menos 40 grados centígrados hasta 85 grados, además de proteger contra la humedad y los productos químicos sin ninguna disminución en el rendimiento. Los informes de campo muestran que estas unidades duran aproximadamente tres veces más entre servicios en comparación con los sensores mecánicos tradicionales. El tiempo medio entre fallas supera las 100.000 horas cuando se ejecuta continuamente, lo cual es bastante impresionante. Cuando el mantenimiento se hace necesario, por lo general es sólo una limpieza rápida del diafragma. No es necesario reemplazar piezas tan a menudo como con las opciones electromecánicas, ahorrando tiempo y dinero a largo plazo.

Estudio de caso de ROI: Despliegue de sensores ultrasónicos en líneas de montaje automotriz

Una fábrica de automóviles mejoró 85 de sus estaciones de trabajo robóticas con sensores ultrasónicos de serie en fases para revisar las piezas mientras se fabricaban. La compañía recuperó su dinero en poco más de un año porque se tiraron un 47 por ciento menos de piezas defectuosas, además de las costosas paradas de producción de 720 dólares por hora cuando los sensores necesitaban ajustes. Los técnicos pasaron mucho menos tiempo arreglando estos sensores ahora que los requisitos de mantenimiento habían disminuido en aproximadamente tres cuartas partes. Esto liberó su horario para que pudieran trabajar en hacer que todo el sistema funcionara mejor en lugar de apagar constantemente incendios con equipos rotos.

Preguntas frecuentes

¿Qué es la prueba no destructiva por ultrasonido?

Las pruebas no destructivas por ultrasonidos utilizan ondas sonoras de alta frecuencia para detectar imperfecciones internas dentro de los materiales sin causar ningún daño.

¿Cómo ayudan los transductores ultrasónicos en el mantenimiento predictivo?

Los transductores ultrasónicos detectan signos tempranos de desgaste del equipo y problemas de lubricación mediante el análisis de patrones de sonido de alta frecuencia, lo que permite un mantenimiento proactivo.

¿Por qué se prefieren los transductores ultrasónicos a los sensores ópticos en ambientes polvorientos?

Los transductores ultrasónicos envían ondas sonoras que no se ven afectadas por el polvo o las partículas, lo que los hace más confiables que los sensores ópticos en tales condiciones.

¿Qué ventajas de coste ofrecen los transductores ultrasónicos a los fabricantes?

Reducen los costes de mantenimiento y los tiempos de inactividad, con un ahorro que oscila entre el 30% y el 40% en comparación con los sensores mecánicos u ópticos.

Tabla de Contenido

-

Mejora de la precisión en las pruebas no destructivas con Transductor Ultrasonido TECNOLOGÍA

- Cómo las ondas ultrasónicas detectan defectos sin dañar materiales

- Métodos clave: difracción en el tiempo de vuelo y eco de pulso en NDT

- Aplicación en el mundo real: Identificación de micro grietas en componentes aeroespaciales

- El uso creciente de las matrices de transductores ultrasónicos en pruebas industriales

-

Mejoramiento del mantenimiento predictivo mediante monitoreo basado en ultrasonidos

- Detección temprana de problemas de desgaste y lubricación de rodamientos

- Monitoreo de la salud del equipo en tiempo real mediante análisis de emisiones acústicas

- Ejemplo de caso: Reducción del tiempo de inactividad en la fabricación con sensores ultrasónicos

- Integración de sensores inteligentes de ultrasonido en los sistemas de la industria 4.0

- Detección de obstáculos y medición de distancias fiables en ambientes industriales adversos

- Aumento de la eficiencia en el control del proceso de producción mediante detección ultrasónica

- Soluciones de transductores ultrasónicos rentables y de bajo mantenimiento para fabricación escalable

-

Preguntas frecuentes

- ¿Qué es la prueba no destructiva por ultrasonido?

- ¿Cómo ayudan los transductores ultrasónicos en el mantenimiento predictivo?

- ¿Por qué se prefieren los transductores ultrasónicos a los sensores ópticos en ambientes polvorientos?

- ¿Qué ventajas de coste ofrecen los transductores ultrasónicos a los fabricantes?