Precisione migliorata nelle prove non distruttive con Trasducatore Ultrasonico TECNOLOGIA

Come le onde ultrasonore rilevano i difetti senza danneggiare i materiali

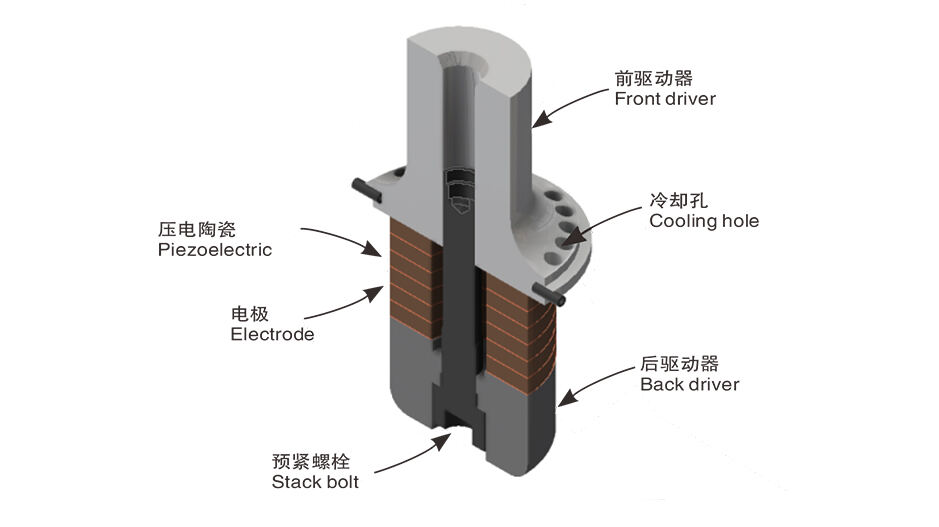

I trasduttori ad ultrasuoni sono molto utili per i cosiddetti test non distruttivi, in pratica sparano onde sonore ad alta frequenza attraverso il materiale solido. Le onde continuano a andare avanti fino a quando non colpiscono qualcosa di strano come una crepa o uno spazio vuoto all'interno del materiale. Quando questo accade, parte dell'onda rimbalza verso il punto da cui è venuta. Questi echi di ritorno vengono raccolti da parti speciali del trasduttore chiamate elementi piezoelettrici che poi trasformano quelle vibrazioni meccaniche in segnali elettrici che possiamo leggere. I tecnici osservano quando questi echi ritornano e quanto sono forti per capire esattamente dove i problemi si nascondono in profondità all'interno dei materiali, a volte con una precisione di millimetri. La parte migliore? Non c'è bisogno di toccare il materiale, tagliare i campioni o affrontare radiazioni nocive. Tutto rimane intatto, ma si vedono ancora dettagli su cosa succede dentro.

Metodi chiave: diffrazione nel tempo di volo e eco pulsante nella NDT

Due metodi principali dominano la rilevazione dei difetti:

- Difrangimento nel tempo di volo (TOFD) misura i modelli di diffrazione delle onde intorno alle punte delle crepe

- Eco-pulso calcola le distanze utilizzando gli intervalli di ritorno dell'eco

Il TOFD eccelle nel dimensionare i difetti nelle strutture a pareti spesse come i vasi a pressione, mentre i sistemi Pulse-Echo forniscono misurazioni dello spessore in tempo reale con una precisione di ± 0,1 mm. Entrambe le tecniche utilizzano trasduttori ad ultrasuoni come trasmettitori e ricevitori a doppio scopo, eliminando la necessità di cambiare le apparecchiature durante l'ispezione e riducendo i tempi di fermo industriale.

Applicazione reale: Identificazione di micro-fessure nei componenti aerospaziali

Il rilevamento di piccole micro crepe di meno di mezzo millimetro è assolutamente essenziale per le pale delle turbine degli aerei. Per raggiungere questo obiettivo, i trasduttori ad ultrasuoni funzionano a frequenze fino a 20 MHz, il che dà loro una migliore risoluzione. Usano anche raggi angolati per entrare in punti difficili e eseguono speciali software di imaging che possono individuare quelle fratture da stress quasi istantaneamente. Secondo una ricerca pubblicata l'anno scorso su riviste di aviazione, questi metodi hanno rilevato crepe di stanchezza nelle parti in lega di nichel con una precisione di circa il 97%. Significa che dei 4.200 motori controllati, la maggior parte dei potenziali disastri sono stati rilevati prima del decollo. Dato quello che sappiamo ora da questi risultati, non sorprende che le autorità di sicurezza abbiano iniziato a richiedere test non distruttivi per ogni singolo attrezzatura considerata vitale per le operazioni di volo.

Utilizzazione crescente di matrici di trasduttori ad ultrasuoni nei test industriali

Circa il 58% delle nuove installazioni industriali ora utilizza sistemi di array in fase al posto di quei vecchi trasduttori a singolo elemento. I molteplici elementi di queste serie consentono di dirigere i raggi elettronicamente senza componenti meccanici, coprire superfici difficili durante la scansione e ottenere immagini 3D dettagliate di difetti quasi istantaneamente. Per le persone che lavorano nel campo dell'energia, questa tecnologia riduce il tempo di ispezione delle condotte di circa il 35%, il che fa una grande differenza quando si tratta di grandi progetti infrastrutturali. Man mano che questi sistemi diventano più adattabili e i prezzi diminuiscono, molti produttori si aspettano di vedere la loro produzione di trasduttori di serie specializzati aumentare di circa il 40% entro il 2027. Questa tendenza si sta sicuramente accelerando, poiché le aziende le adottano in varie applicazioni dell'Industria 4.0 dove la precisione è più importante.

Miglioramento della manutenzione predittiva mediante monitoraggio basato sugli ultrasuoni

Rilevamento precoce di problemi di usura e lubrificazione dei cuscinetti

I trasduttori ad ultrasuoni sono piuttosto bravi a individuare i problemi con i cuscinetti molto prima che diventino problemi seri. Lavorano raccogliendo i suoni ad alta frequenza provenienti dalle macchine. Quando il lubrificante inizia a rompersi, c'è più attrito all'interno, che crea queste onde ultrasoniche sopra i 20 kHz che possiamo misurare. Ciò che rende interessante è che questi schemi sonori mostrano quando le parti metalliche iniziano a toccarsi settimane prima rispetto ai controlli di vibrazione regolari. La capacità di individuare questi segnali in anticipo significa che le aziende non devono sostituire i cuscinetti così spesso. Alcuni studi suggeriscono che questo metodo riduce le spese di sostituzione di circa il 35-40 per cento rispetto ad aspettare che qualcosa si rompa completamente.

Monitoraggio in tempo reale dell'ambiente dell'apparecchiatura mediante analisi delle emissioni acustiche

Il monitoraggio acustico continuo converte le emissioni ultrasonore in metriche di salute quantificabili. Gli algoritmi avanzati analizzano le firme ad alta frequenza per identificare problemi sottili come il micro-pitting negli ingranaggi o la turbolenza nei flussi idraulici. A differenza delle ispezioni manuali periodiche, l'elaborazione in tempo reale fornisce informazioni diagnostiche ininterrotte, consentendo di pianificare la manutenzione in modo dinamico senza interrompere la produzione.

Esempio di caso: riduzione dei tempi di fermo in fabbricazione con sensori ad ultrasuoni

Un importante produttore di parti di auto ha recentemente installato dei sensori ad ultrasuoni permanenti sulle sue 47 stazioni di saldatura robotizzate per tenere d'occhio questi fastidiosi attuatori pneumatici. Il team di tecnici ha scoperto che quando hanno abbinato i segnali ultrasonori provenienti dai pistoni che perdono con le normali letture di pressione, hanno potuto individuare i problemi di tenuta molto prima che diventassero grandi problemi durante i periodi di manutenzione di routine. Nel corso di due anni, questo monitoraggio proattivo ha ridotto di quasi il 30 per cento i guasti inaspettati delle apparecchiature. Questo si traduce in un risparmio di circa 1.200 ore di produzione ogni anno solo individuando i problemi in anticipo. Inoltre, c'era un altro vantaggio: il consumo di energia per i compressori d'aria è diminuito di circa il 15%, il che è piuttosto impressionante se si considerano i costi operativi a lungo termine.

Integrazione dei sensori ad ultrasuoni intelligenti nei sistemi dell'industria 4.0

I sensori ad ultrasuoni oggi lavorano con gli standard IIoT come MQTT per inviare informazioni direttamente ai sistemi di manutenzione predittiva. Il sistema prende questi modelli di vibrazione e caratteristiche di flusso e li trasforma in grafici FFT che gli operatori possono effettivamente leggere. Nel frattempo, gli strumenti di cloud computing analizzano come le diverse macchine funzionano insieme nel tempo. Quando qualcosa va storto, il sistema di monitoraggio centrale invia avvisi al personale di manutenzione sui veri problemi invece di tutti quegli fastidiosi falsi positivi che vediamo così spesso nelle grandi fabbriche. Questo metodo consente di risparmiare tempo e denaro perché i tecnici sanno esattamente dove concentrare i loro sforzi quando si verificano problemi nelle linee di produzione con decine o addirittura centinaia di dispositivi collegati.

Detezione affidabile degli ostacoli e misurazione della distanza in ambienti industriali difficili

Perché i trasduttori ad ultrasuoni superano i sensori ottici in condizioni difficili

I trasduttori ad ultrasuoni funzionano molto bene in luoghi dove i sensori ottici non sono più utili, specialmente quando ci sono molta polvere in giro, nebbia densa o illuminazione che cambia continuamente. La differenza tra questi e i sistemi a infrarossi o a luce visibile è piuttosto grande. Gli altri sistemi tendono a confondersi quando le particelle sono ovunque, ma quelli ad ultrasuoni emettono onde sonore ad alta frequenza che non si preoccupano di cosa blocchi la vista. Anche alcune ricerche sulla robotica hanno rivelato qualcosa di interessante. In condizioni di polvere super, questi sensori ad ultrasuoni hanno individuato gli ostacoli circa il 98% delle volte, mentre i sistemi ottici hanno gestito solo il 72%. È comprensibile perché così tante aziende nelle miniere, nei cantieri e nelle grandi fabbriche si affidano a loro per le loro attrezzature. Continuano a lavorare, non importa cosa gli viene lanciato.

Principi di misurazione basati sull'eco e vantaggi industriali

I trasduttori ad ultrasuoni calcolano le distanze misurando quanto tempo ci vuole affinché le onde sonore rimbalzino dopo essere state emesse. In pratica, controllano il tempo tra quando mandano un impulso e quando ricevono l'eco. Ciò che rende questo metodo così buono è che può essere ancora preciso fino al livello millimetrico, anche quando si tratta di superfici difficili o materiali riflettenti. Prendiamo ad esempio i sistemi laser, che richiedono costanti aggiustamenti e ricalibrazioni nel tempo. I sensori ad ultrasuoni continuano a funzionare in modo affidabile senza alcun problema. Questa affidabilità significa che gestiscono le condizioni difficili abbastanza bene, che si tratti di aree di congelamento o macchinari che vibrano costantemente durante il funzionamento.

Applicazione Spotlight: navigazione AGV utilizzando sensori ad ultrasuoni

I magazzini e le fabbriche si stanno ora rivolgendo a veicoli guidati automatizzati (AGV) che utilizzano array di trasduttori ad ultrasuoni per spostarsi in sicurezza. Questi veicoli hanno sensori a doppia frequenza che permettono loro di distinguere tra oggetti fissi come i muri e oggetti in movimento come carrelli elevatori o lavoratori che passano. Anche i numeri lo confermano. Uno sguardo alle statistiche dell'automazione logistica dello scorso anno mostra che i luoghi che hanno implementato questi sistemi ad ultrasuoni hanno visto i loro problemi di collisione diminuire di circa il 40%. Ciò significa meno incidenti e meno tempo perso quando le macchine smettono di funzionare perché qualcosa si è immischiato nel loro cammino.

Aumento dell'efficienza nel controllo del processo produttivo mediante rilevamento ad ultrasuoni

I trasduttori ad ultrasuoni ottimizzano la produzione industriale attraverso il monitoraggio senza contatto, consentendo regolazioni in tempo reale riducendo al minimo i rischi di contaminazione. La loro durata in condizioni difficili consente di ottimizzare continuamente i processi in settori critici.

Monitoraggio dei livelli e dei flussi di fluidi in tempo reale

I sensori ad ultrasuoni forniscono una misurazione istantanea e senza contatto dei livelli e delle portate del fluido, eliminando i rischi di contaminazione associati alle sonde invasive. Nel trasporto di sostanze chimiche pericolose e nella lavorazione farmaceutica, il feedback acustico continuo garantisce un controllo preciso delle scorte e riduce le fuoriuscite. Gli studi dimostrano che il monitoraggio senza contatto riduce gli sprechi di materiale dell'812% nelle applicazioni di movimentazione di liquidi.

Metodi Doppler e di transito per una misurazione accurata del flusso

I flussometri ad ultrasuoni utilizzano due tecniche primarie a seconda delle proprietà del fluido:

| Metodo | Principio di funzionamento | Precision | Applicazioni Ideali |

|---|---|---|---|

| Doppler | Sfratto di frequenza da particelle in movimento | ±2–5% | Slag, acque reflue |

| Tempo di transito | Durata di percorrenza dell'impulso differenziale | ±0.5–1% | Prodotti farmaceutici, solventi |

Entrambi i metodi funzionano senza ostacolare il flusso, evitando cadute di pressione e usura meccanica comuni nei sistemi a turbina. Il Doppler è efficace nei fluidi opachi o carichi di particelle, mentre il tempo di transito è preferito per applicazioni di alta purezza che richiedono precisione.

Ottimizzazione dei sistemi di dosaggio chimico con il feedback dei trasduttori ad ultrasuoni

Nei sistemi di dosaggio a circuito chiuso, i trasduttori ad ultrasuoni aiutano a controllare come gli additivi vengono iniettati nei processi rispondendo a ciò che sta accadendo in questo momento con livelli di concentrazione e portate. Quando si rilevano cambiamenti nel processo, le valvole proporzionali possono modificare il dosaggio in soli 50 millisecondi, mantenendo la precisione entro il più o meno lo 0,3 per cento la maggior parte delle volte. Il sistema interrompe automaticamente l'alimentazione in eccesso quando la viscosità inizia ad agire, riducendo l'uso di prodotti chimici da un punto al 5% al 15%. Questo non solo consente di risparmiare denaro nel tempo, ma garantisce anche che le operazioni restino entro quelle complesse norme ambientali che tutti devono seguire al giorno d'oggi.

Soluzioni di trasduttori ad ultrasuoni convenienti e a bassa manutenzione per la produzione scalabile

I produttori di vari settori sono costantemente sotto pressione per aumentare le loro capacità produttive senza rompere la banca. I sistemi di trasduttori ad ultrasuoni sono diventati un punto di svolta per molte aziende che cercano di ridurre le spese. Questi sistemi costano generalmente dal 30 al 40 per cento in meno rispetto ai sensori meccanici tradizionali. Secondo una ricerca pubblicata da Ponemon nel 2023, alcune fabbriche hanno visto i loro costi annuali di manutenzione scendere da 50.000 a 100.000 dollari per linea di montaggio una volta passati alla tecnologia ad ultrasuoni. Questo tipo di risparmio fa una vera differenza quando si cerca di bilanciare il controllo della qualità con i vincoli di bilancio.

Bassi costi totali di proprietà rispetto ai sensori meccanici e ottici

I sensori meccanici hanno bisogno di una regolare ricallibrazione mentre quelli ottici vengono rovinati dall'accumulo di polvere. I trasduttori ad ultrasuoni funzionano in modo diverso, perché non toccano nulla e non hanno assolutamente componenti mobili. La mancanza di contatto fisico significa che non c'è praticamente usura nel tempo, quindi le fabbriche non devono preoccuparsi di costanti aggiustamenti. Questo è molto importante quando si eseguono operazioni su larga scala in cui il tempo di inattività costa denaro. Ciò che è interessante è che questi dispositivi corrispondono alla precisione dei sensori ottici anche quando si tratta di condizioni di polvere contenenti circa 1.000 ppm di particelle. Inoltre, i produttori troveranno che la loro produzione complessiva è più economica rispetto alle loro controparti ottiche.

Meno manutenzione e più lunga durata

L'alloggiamento sigillato protegge i trasduttori ad ultrasuoni da condizioni difficili come temperature che vanno da meno 40 gradi Celsius fino a 85 gradi, oltre a proteggere dall'umidità e dai prodotti chimici senza alcun calo delle prestazioni. I rapporti sul campo mostrano che queste unità durano circa tre volte più a lungo tra i servizi rispetto ai sensori meccanici tradizionali. Il tempo medio tra i guasti supera le 100.000 ore quando si esegue in continuo, il che è piuttosto impressionante. Quando la manutenzione diventa necessaria, di solito e' solo una pulizia rapida del diaframma. Non è necessario sostituire le parti più spesso di quanto non si fa con le opzioni elettromeccaniche, risparmiando tempo e denaro nel lungo periodo.

Studi di caso ROI: Impiego di sensori ad ultrasuoni nelle linee di assemblaggio automobilistiche

Una fabbrica automobilistica ha aggiornato 85 delle sue postazioni di lavoro robotizzate con sensori ad ultrasuoni a serie di fasi per controllare le parti mentre venivano prodotte. L'azienda ha recuperato i soldi in poco più di un anno perché c'era il 47 per cento in meno di pezzi difettosi che venivano gettati via, oltre a quelle costose interruzioni di produzione da 720 dollari l'ora quando i sensori dovevano essere regolati. I tecnici hanno passato molto meno tempo a riparare questi sensori ora che i requisiti di manutenzione erano diminuiti di circa tre quarti. Questo ha liberato il loro programma in modo che potessero lavorare per rendere l'intero sistema funzionare meglio invece di spegnere costantemente gli incendi con attrezzature rotte.

Domande Frequenti

Che cos'è il test non distruttivo ad ultrasuoni?

I test non distruttivi ad ultrasuoni utilizzano onde sonore ad alta frequenza per rilevare imperfezioni interne all'interno dei materiali senza causare danni.

In che modo i trasduttori ad ultrasuoni aiutano nella manutenzione predittiva?

I trasduttori ad ultrasuoni rilevano i primi segni di usura e problemi di lubrificazione delle apparecchiature analizzando i modelli sonori ad alta frequenza, consentendo una manutenzione proattiva.

Perché i trasduttori ad ultrasuoni sono preferiti ai sensori ottici in ambienti polverosi?

I trasduttori ad ultrasuoni inviano onde sonore che non sono influenzate dalla polvere o dalle particelle, rendendoli più affidabili dei sensori ottici in tali condizioni.

Quali vantaggi in termini di costi offrono i trasduttori ad ultrasuoni ai produttori?

Riducono i costi di manutenzione e i tempi di fermo, con un risparmio che va dal 30% al 40% rispetto ai sensori meccanici o ottici.

Indice

-

Precisione migliorata nelle prove non distruttive con Trasducatore Ultrasonico TECNOLOGIA

- Come le onde ultrasonore rilevano i difetti senza danneggiare i materiali

- Metodi chiave: diffrazione nel tempo di volo e eco pulsante nella NDT

- Applicazione reale: Identificazione di micro-fessure nei componenti aerospaziali

- Utilizzazione crescente di matrici di trasduttori ad ultrasuoni nei test industriali

-

Miglioramento della manutenzione predittiva mediante monitoraggio basato sugli ultrasuoni

- Rilevamento precoce di problemi di usura e lubrificazione dei cuscinetti

- Monitoraggio in tempo reale dell'ambiente dell'apparecchiatura mediante analisi delle emissioni acustiche

- Esempio di caso: riduzione dei tempi di fermo in fabbricazione con sensori ad ultrasuoni

- Integrazione dei sensori ad ultrasuoni intelligenti nei sistemi dell'industria 4.0

- Detezione affidabile degli ostacoli e misurazione della distanza in ambienti industriali difficili

- Aumento dell'efficienza nel controllo del processo produttivo mediante rilevamento ad ultrasuoni

- Soluzioni di trasduttori ad ultrasuoni convenienti e a bassa manutenzione per la produzione scalabile

-

Domande Frequenti

- Che cos'è il test non distruttivo ad ultrasuoni?

- In che modo i trasduttori ad ultrasuoni aiutano nella manutenzione predittiva?

- Perché i trasduttori ad ultrasuoni sono preferiti ai sensori ottici in ambienti polverosi?

- Quali vantaggi in termini di costi offrono i trasduttori ad ultrasuoni ai produttori?