Erhöhte Präzision bei zerstörungsfreien Prüfungen mit Ultraschallwandler TECHNOLOGIE

Wie Ultraschallwellen Fehler erkennen, ohne Material zu beschädigen

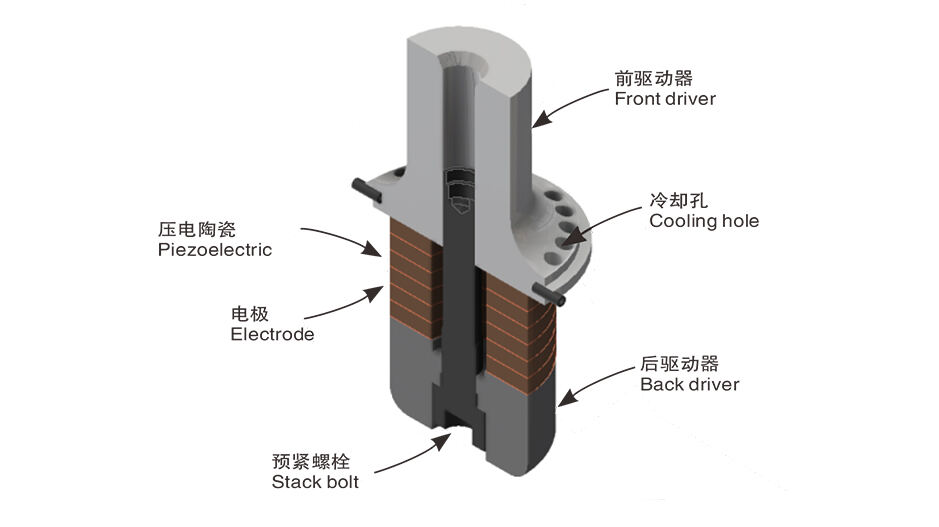

Ultraschallwandler sind wirklich nützlich für sogenannte zerstörungsfreie Tests, sie schießen diese hoffrequenten Schallwellen durch feste Stoffe. Die Wellen fahren geradeaus, bis sie auf etwas seltsames treffen, wie einen Riss oder einen leeren Raum im Material. Wenn das passiert, springt ein Teil der Welle zurück, woher sie kam. Diese zurückkehrenden Echos werden von speziellen Teilen des Wandlers aufgenommen, die als piezoelektrische Elemente bekannt sind, die diese mechanischen Vibrationen dann in tatsächliche elektrische Signale umwandeln, die wir lesen können. Techniker untersuchen, wann diese Echos zurückkommen und wie stark sie sind, um genau herauszufinden, wo sich Probleme tief in Materialien verstecken, manchmal bis zu einer Millimetergenauigkeit. Das Beste? Man muss das Material nicht berühren, Proben herausschneiden oder sich mit schädlicher Strahlung auseinandersetzen. Alles bleibt intakt, während man immer noch super detaillierte Blicke bekommt, was im Inneren vor sich geht.

Schlüsselmethoden: Flugzeitdiffraktion und Pulsecho in der NDT

Zwei Hauptmethoden dominieren die Fehlererkennung:

- Zeit-of-Flight-Diffraktion (TOFD) messung der Wellendiffraktionsmuster um die Rissspitzen

- Pulse-Echo berechnet Entfernungen mit Echo-Rücklaufintervallen

TOFD übertrifft bei der Größenmessung von Defekten in dicken Wandstrukturen wie Druckbehältern, während Pulse-Echo-Systeme in Echtzeit Dicke mit einer Genauigkeit von ± 0,1 mm messen. Beide Techniken verwenden Ultraschallwandler als zweckmäßige Sender und Empfänger, wodurch die Notwendigkeit eines Ausrüstungsaustauschs während der Inspektion beseitigt und die Stillstandzeiten in der Industrie reduziert werden.

Wirkliche Anwendung: Identifizierung von Mikrokrecken in Luft- und Raumfahrtkomponenten

Die Erkennung von winzigen Mikrorisse kleiner als einen halben Millimeter ist für Flugzeugturbinenblätter unerlässlich. Hierzu arbeiten Ultraschallwandler mit Frequenzen von bis zu 20 MHz, was ihnen eine bessere Auflösung gibt. Sie benutzen auch Winkelstrahlen, um in schwierige Stellen zu gelangen, und betreiben eine spezielle Bildgebungssoftware, die diese Spannungsfrakturen fast sofort erkennen kann. Laut einer im vergangenen Jahr in Luftfahrtzeitschriften veröffentlichten Studie konnten diese Methoden mit einer Genauigkeit von etwa 97% Müdigkeitskuren in Nickellegierteilen erkennen. Das bedeutet, dass von den 4.200 Motoren, die sie überprüft haben, die meisten potenziellen Katastrophen vor dem Start erkannt wurden. Angesichts dessen, was wir jetzt aus diesen Erkenntnissen wissen, ist es keine Überraschung, dass die Sicherheitsbehörden begonnen haben, zerstörungsfreie Tests für jedes einzelne Gerät zu verlangen, das für Flugbetriebe von entscheidender Bedeutung ist.

Wachsende Verwendung von Ultraschalltransducer-Arrays in industriellen Tests

Etwa 58 Prozent der neuen Industrieanlagen verwenden jetzt Phasen-Array-Systeme anstelle der alten Einzelelement-Wandler. Durch die vielfältigen Elemente dieser Arrays ist es möglich, Strahlen ohne mechanische Komponenten elektronisch zu lenken, schwierige Oberflächen während der Scans zu bedecken und detaillierte 3D-Bilder von Fehlern fast sofort zu erhalten. Für Leute, die im Energiebereich arbeiten, verkürzt diese Technologie die Inspektionszeit von Pipelines um etwa 35%, was einen großen Unterschied macht, wenn es um große Infrastrukturprojekte geht. Da diese Systeme anpassungsfähiger werden und die Preise sinken, erwarten viele Hersteller, dass ihre Produktion von spezialisierten Array-Wandlern bis 2027 um etwa 40% steigen wird. Dieser Trend beschleunigt sich, da Unternehmen sie in verschiedenen Industrie 4.0-Anwendungen einsetzen, in denen Präzision am wichtigsten ist.

Verbesserte Vorhersage durch Ultraschallüberwachung

Früherkennung von Verschleiß und Schmierproblemen

Ultraschalltransduzoren sind ziemlich gut darin, Probleme mit Lagern zu erkennen, lange bevor sie zu ernsthaften Problemen werden. Sie arbeiten, indem sie diese hoffrequenten Geräusche abfangen, die von Maschinen kommen. Wenn das Schmiermittel zusammenbricht, gibt es mehr Reibung im Inneren, was diese Ultraschallwellen über 20 kHz erzeugt, die wir tatsächlich messen können. Das ist interessant, weil diese Klangmuster zeigen, wann Metallteile sich Wochen im Voraus berühren, verglichen mit normalen Vibrationsprüfungen. Die Fähigkeit, diese Anzeichen frühzeitig zu erkennen, bedeutet, dass Unternehmen Lager nicht so oft austauschen müssen. Einige Studien deuten darauf hin, dass man dadurch die Kosten für den Ersatz um 35 bis 40 Prozent reduziert, anstatt zu warten, bis etwas komplett kaputt ist.

Echtzeitüberwachung der Gesundheit der Ausrüstung durch Akustikemissionsanalyse

Durch eine kontinuierliche akustische Überwachung werden Ultraschallemissionen in quantifizierbare Gesundheitsindikatoren umgewandelt. Erweiterte Algorithmen analysieren Hochfrequenzsignaturen, um subtile Probleme wie Mikro-Pitting in Zahnrädern oder Turbulenzen in hydraulischen Strömungen zu identifizieren. Im Gegensatz zu regelmäßigen manuellen Inspektionen liefert die Echtzeitverarbeitung ununterbrochene diagnostische Erkenntnisse, so dass die Wartung dynamisch ohne Produktionsunterbrechungen geplant werden kann.

Fallbeispiel: Verringerung der Ausfallzeiten bei der Herstellung mit Ultraschallsensoren

Ein großer Hersteller von Autoteilen hat kürzlich permanente Ultraschallsensoren an seinen 47 Roboterschweißstationen angebracht, um diese lästigen pneumatischen Aktoren im Auge zu behalten. Das Technikteam fand heraus, dass sie, wenn sie die Ultraschallsignale aus undichten Kolben mit regelmäßigen Druckmessungen vergleichen, Dichtungsprobleme erkennen konnten, lange bevor sie zu großen Problemen während der Routinewartungsperiode wurden. Innerhalb von zwei Jahren reduzierte diese proaktive Überwachung die Anzahl unerwarteter Ausfallfälle von Geräten um fast 30 Prozent. Das bedeutet, dass jedes Jahr rund 1.200 wertvolle Produktionsstunden eingespart werden, nur indem Probleme frühzeitig erkannt werden. Außerdem gab es einen weiteren Vorteil: Der Energieverbrauch der Luftkompressoren sank um etwa 15%, was ziemlich beeindruckend ist, wenn man sich die langfristigen Betriebskosten ansieht.

Integration intelligenter Ultraschallsensoren in Industrie 4.0-Systeme

Ultraschallsensoren arbeiten heute mit IIoT-Standards wie MQTT zusammen, um Informationen direkt an vorausschauende Wartungssysteme zu senden. Das System nimmt diese Vibrationsmuster und Strömungsmerkmale und verwandelt sie in FFT-Grafiken, die die Bediener tatsächlich lesen können. In der Zwischenzeit untersuchen Cloud-Computing-Tools, wie verschiedene Maschinen im Laufe der Zeit zusammenarbeiten. Wenn etwas schief geht, sendet das zentrale Überwachungssystem Warnungen an das Wartungspersonal über echte Probleme anstelle all der lästigen falsch positiven Ergebnisse, die wir so oft in großen Fabriken sehen. Diese Methode spart Zeit und Geld, denn die Techniker wissen genau, wo sie ihre Anstrengungen konzentrieren sollen, wenn Probleme auf Produktionslinien mit Dutzenden oder sogar Hunderten von angeschlossenen Geräten auftreten.

Zuverlässige Hinderniserkennung und Entfernungsmessung in rauen Industrieumgebungen

Warum Ultraschalltransduzoren unter schwierigen Bedingungen optische Sensoren übertreffen

Ultraschallwandler funktionieren sehr gut an Orten, wo optische Sensoren einfach den Geist aufgeben, besonders wenn viel Staub herumschwimmt, dicker Nebel oder Licht ständig ändert. Der Unterschied zwischen diesen und Infrarot- oder sichtbaren Lichtsystemen ist ziemlich groß. Die anderen Systeme werden in der Regel durcheinander, wenn Partikel überall sind, aber Ultraschallsysteme senden hohe Frequenzschallwellen aus, die sich nicht darum kümmern, was die Sicht blockiert. Einige Untersuchungen in der Robotik zeigten auch etwas Interessantes. Unter sehr staubigen Bedingungen erfassten diese Ultraschallsensoren Hindernisse in 98% der Fälle, während optische Systeme nur in 72% der Fälle erfolgreich waren. Es ist verständlich, warum so viele Unternehmen in Bergbau, Bauwerken und großen Fabriken auf sie für ihre Ausrüstung angewiesen sind. Sie arbeiten einfach weiter, egal was auf sie geworfen wird.

Die Grundsätze der echobasierten Messung und die industriellen Vorteile

Ultraschalltransduzoren berechnen Entfernungen, indem sie messen, wie lange es dauert, bis die Schallwellen nach ihrer Ausstrahlung zurückprallen. Sie zeichnen die Zeit ab, zwischen dem Zeitpunkt, an dem sie einen Puls senden, und dem Zeitpunkt, an dem sie das Echo zurückbekommen. Diese Methode ist so gut, weil sie auch bei schwierigen Oberflächen oder reflektierenden Materialien bis auf den Millimeter genau sein kann. Lasersysteme zum Beispiel, die im Laufe der Zeit ständig angepasst und neu kalibriert werden müssen. Ultraschallsensoren funktionieren einfach zuverlässig, ohne viel Aufhebens. Diese Zuverlässigkeit bedeutet, dass sie auch bei harten Bedingungen ziemlich gut umgehen, ob wir nun von eingefrorenen Kühllagerbereichen sprechen oder von Maschinen, die während des gesamten Betriebs ständig vibrieren.

Anwendungs-Spotlight: AGV-Navigation mit Ultraschallsensoren

Lagerhallen und Fabriken wenden sich nun an automatisierte Fahrmaschinen (AGVs), die Ultraschalltransduceranlagen verwenden, um sich sicher zu bewegen. Diese Fahrzeuge haben zweifrequente Sensoren, die ihnen den Unterschied zwischen festen Objekten wie Wänden und sich bewegenden Dingen wie Gabelstaplern oder Arbeitern erkennen lassen, die vorbeikommen. Die Zahlen bestätigen das auch. Ein Blick auf die Statistiken der Logistikautomation aus dem letzten Jahr zeigt, dass die Probleme bei Kollisionen an Orten, die diese Ultraschallsysteme implementieren, um etwa 40% zurückgingen. Das bedeutet weniger Unfälle und weniger Zeitverlust, wenn Maschinen aufhören zu arbeiten, weil etwas im Weg steht.

Erhöhte Effizienz bei der Kontrolle des Produktionsprozesses durch Ultraschallsensing

Ultraschallwandler optimieren die industrielle Produktion durch berührungslose Überwachung und ermöglichen Echtzeit-Anpassungen bei gleichzeitiger Minimierung der Kontaminationsrisiken. Ihre Langlebigkeit unter rauen Bedingungen unterstützt die kontinuierliche Optimierung von Prozessen in kritischen Sektoren.

Überwachung von Flüssigkeitsniveaus und Durchflussraten in Echtzeit

Ultraschallsensoren ermöglichen eine sofortige, berührungslose Messung von Flüssigkeitsgehalten und -durchfluss, wodurch die Kontaminationsrisiken bei invasiven Proben beseitigt werden. Bei der Beförderung gefährlicher Chemikalien und der pharmazeutischen Verarbeitung sorgt das kontinuierliche akustische Feedback für eine präzise Bestandskontrolle und verringert die Verschüttungen. Studien zeigen, dass die Berührungslose Überwachung den Materialverschwendungsaufwand in Flüssigkeitsbehandlungsanwendungen um 8~12% reduziert.

Doppler- und Transitzeitmethoden für eine genaue Durchflussmessung

Ultraschalldurchflussmesser verwenden zwei primäre Techniken, abhängig von den Eigenschaften der Flüssigkeit:

| Methode | Arbeitsprinzip | Genauigkeit | Ideale Anwendungen |

|---|---|---|---|

| Doppler | Frequenzverschiebung von sich bewegenden Partikeln | ±2–5% | Schlamm, Abwasser |

| Zeit der Überfahrt | Differenzimpulsreisezeit | ±0.5–1% | Arzneimittel, Lösungsmittel |

Beide Verfahren funktionieren ohne Strömungshemmnisse, wodurch Druckverluste und mechanischer Verschleiß vermieden werden, die in Turbinenanlagen üblich sind. Doppler ist in undurchsichtigen oder partikelig geladenen Flüssigkeiten wirksam, während die Transitzeit für hochreine Anwendungen, die Präzision erfordern, bevorzugt wird.

Optimierung chemischer Dosiersysteme mit Ultraschall-Werkzeug-Feedback

In geschlossenen Schleife-Dosierungssystemen helfen Ultraschallwandler, zu kontrollieren, wie Zusatzstoffe in Prozesse injiziert werden, indem sie auf das, was gerade passiert, mit Konzentrationsniveaus und Durchflussraten reagieren. Wenn Veränderungen im Prozess erkannt werden, können Proportionsventile die Dosierung innerhalb von nur 50 Millisekunden anpassen, um die Präzision in den meisten Fällen auf + oder -0,3 Prozent zu halten. Das System stoppt automatisch die Überfütterung, wenn die Viskosität anfängt zu wirken, was den chemischen Verbrauch um 5% bis 15% reduziert. Das spart nicht nur Geld, sondern sorgt auch dafür, dass die Betriebsabläufe innerhalb der heutigen Umweltschutzbestimmungen bleiben.

Kostenwirksame und wartungsarme Ultraschallwandlerlösungen für skalierbare Fertigung

Die Hersteller verschiedener Branchen stehen ständig unter dem Druck, ihre Produktionskapazitäten zu erhöhen, ohne die Bank zu brechen. Ultraschalltransducer-Systeme haben sich als ein Spielwechsel für viele Unternehmen erwiesen, die ihre Kosten senken wollen. Diese Systeme kosten im Vergleich zu traditionellen mechanischen Sensoren im Allgemeinen etwa 30 bis 40 Prozent weniger. Nach einer Studie, die Ponemon im Jahr 2023 veröffentlichte, gingen die jährlichen Wartungskosten einiger Fabriken von fünfzigtausend bis hunderttausend Dollar pro Montagelinie zurück, sobald sie auf Ultraschalltechnologie umgestellt wurden. Diese Art der Einsparung macht einen echten Unterschied, wenn man versucht, Qualitätskontrolle mit Budgetbeschränkungen in Einklang zu bringen.

Niedrigere Gesamtbetriebskosten im Vergleich zu mechanischen und optischen Sensoren

Mechanische Sensoren müssen regelmäßig neu kalibriert werden, während optische durch Staubansammlung durcheinander geraten. Ultraschallwandler funktionieren anders, da sie nichts berühren und absolut keine beweglichen Komponenten haben. Der Mangel an physischem Kontakt bedeutet, dass es im Grunde keine Verschleiß über die Zeit gibt, so dass sich Fabriken keine Sorgen um ständige Anpassungen machen müssen. Dies ist besonders wichtig, wenn man Großbetriebe betreibt, bei denen Ausfallzeiten Geld kosten. Interessant ist, dass diese Geräte die Genauigkeit optischer Sensoren erreichen, selbst bei staubigen Bedingungen mit etwa 1.000 ppm Partikeln. Außerdem werden sie für die Hersteller im Vergleich zu ihren optischen Gegenstücken insgesamt billiger zu produzieren sein.

Weniger Wartung und längere Lebensdauer

Das versiegelte Gehäuse schützt die Ultraschallwandler vor rauen Bedingungen wie Temperaturen von minus 40 Grad Celsius bis 85 Grad Celsius, und schützt vor Feuchtigkeit und Chemikalien, ohne dass die Leistung sinkt. Die Ergebnisse der Feldberichte zeigen, daß diese Geräte im Vergleich zu herkömmlichen mechanischen Sensoren etwa dreimal länger zwischen den Einsätzen arbeiten. Die durchschnittliche Zeit zwischen den Ausfällen geht tatsächlich über 100.000 Stunden, wenn sie kontinuierlich läuft, was ziemlich beeindruckend ist. Wenn Wartung notwendig wird, ist es normalerweise nur eine schnelle Reinigung des Zwerchfellens. Es ist nicht so oft nötig, Teile zu ersetzen wie bei elektromechanischen Optionen, was langfristig Zeit und Geld spart.

ROI-Fallstudie: Einsatz von Ultraschallsensoren in Automobilbauleitungen

In einer Automobilfabrik wurden 85 ihrer Roboter-Arbeitsplätze mit Ultraschallsensoren ausgerüstet, die Teile während der Fertigung überprüfen. Das Unternehmen bekam sein Geld in etwas mehr als einem Jahr zurück, weil 47 Prozent weniger defekte Teile weggeworfen wurden, und es gab keine Kosten für die 720 Dollar pro Stunde, die die Produktion unterbrach, wenn Sensoren angepasst werden mussten. Techniker verbrachten viel weniger Zeit damit, diese Sensoren zu reparieren, da die Wartungsbedürfnisse um etwa drei Viertel gesunken waren. Das befreite ihren Zeitplan, so dass sie tatsächlich daran arbeiten konnten, das gesamte System besser zu machen, anstatt ständig Brände mit kaputtem Equipment zu löschen.

FAQ

Was ist Ultraschall-nicht-zerstörerischer Test?

Ultraschall-nicht-zerstörerischer Test verwendet Hochfrequenz-Schallwellen, um innere Unvollkommenheiten in Materialien zu erkennen, ohne Schaden zu verursachen.

Wie helfen Ultraschalltransduzoren bei der Vorhersage der Wartung?

Ultraschallwandler erkennen frühe Anzeichen von Verschleiß und Schmierproblemen durch Analyse von Hochfrequenzschallmustern und ermöglichen eine proaktive Wartung.

Warum werden Ultraschalltransduzoren in staubigen Umgebungen vor optischen Sensoren bevorzugt?

Ultraschalltransduzoren senden Schallwellen aus, die nicht von Staub oder Partikeln beeinflusst werden, was sie unter solchen Bedingungen zuverlässiger macht als optische Sensoren.

Welche Kostenvorteile bieten Ultraschallwandler den Herstellern?

Sie reduzieren die Wartungskosten und die Stillstandszeiten und erzielen im Vergleich zu mechanischen oder optischen Sensoren Einsparungen von 30 bis 40%.

Inhaltsverzeichnis

- Erhöhte Präzision bei zerstörungsfreien Prüfungen mit Ultraschallwandler TECHNOLOGIE

- Verbesserte Vorhersage durch Ultraschallüberwachung

- Zuverlässige Hinderniserkennung und Entfernungsmessung in rauen Industrieumgebungen

- Erhöhte Effizienz bei der Kontrolle des Produktionsprozesses durch Ultraschallsensing

- Kostenwirksame und wartungsarme Ultraschallwandlerlösungen für skalierbare Fertigung

- FAQ