【 Erhalten Sie in kürzester Zeit die präziseste Antwort. 】

Ultrasonische Ermüdungsprüfung bezieht sich im Allgemeinen auf Ermüdungsversuche, die bei einer Wiederholungsfrequenz von 15 bis 25 kHz durchgeführt werden. Das hauptsächliche Merkmal besteht darin, dass innerhalb der tatsächlichen Prüfzeit Daten nahe dem Ermüdungsgrenzwert und Schwellenwert gewonnen werden können. Aufgrund der hohen Frequenz kann mit der Ultraschall-Prüfmethode schnell das Ermüdungsverhalten verschiedener Industriematerialien unter hohen Lastspielzahlen bewertet werden. Zudem verfügten frühere Ermüdungsprüfmaschinen über komplexe Spannvorrichtungen an beiden Enden der Proben, wodurch sie für Prüfungen an Rohren, dünnen Platten und Drähten nur schwer anwendbar waren. Mit der Ultraschall-Prüfmethode hingegen ist es möglich, dünne Materialien unter Zug- und Druckbelastung zu prüfen, solange ein Ende der Probe ordnungsgemäß verklebt oder mit Schrauben befestigt wird, ohne das Risiko einer Biegung. Anders ausgedrückt: Die zuvor schwierig durchzuführenden Wechselbelastungsversuche sind nun einfacher umsetzbar. Außerdem lässt sich durch Überwachung des Ein- und Ausgangs der Schwingungs-Spannungs-Übertragungssysteme sowie der Resonanzfrequenz feststellen, wie sich die innere Reibung und elastischen Konstanten während der Ermüdungsprüfung verändern. Dadurch ist es möglich, eine Vielzahl von Informationen über die Veränderungen der Materialien während der Ermüdungsprüfung zu erhalten.

Nehmen Sie den 10⁹ Dauerschwellversuch als Beispiel.

Ein 20Hz Servohydraulischer Dauerschwellversuch benötigt 1,5 Jahre.

Die 50Hz Rotierende Biegeprüfmaschine benötigt 231 Tage.

Der 300Hz Hochfrequenz-Vibrationstisch benötigt 38,5 Tage.

Der 20kHz Ultraschall-Dauerschwelltest dauert nur 13,8 Stunden.

【 Funktionsweise der Ultra-Hochfrequenz-Dauerschwellprüfung 】

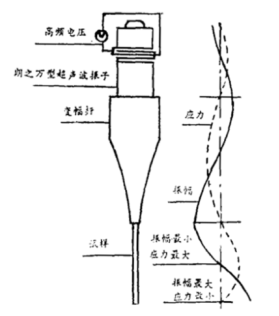

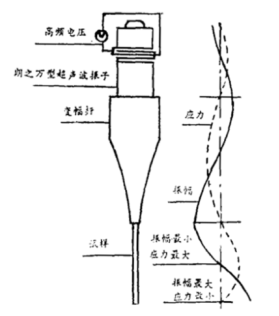

Die Längsschwingung, die durch den schraubenbefestigten Langevin-Typ 4-Segment-Ultraschallschwinger erzeugt wird, wird durch den Amplitudenwandler verstärkt, sodass die Probe in Resonanz gerät. Zu diesem Zeitpunkt gibt es Bereiche mit äußerst großer Amplitude (Schwingungsbauch) und Bereiche mit äußerst kleiner Amplitude (Schwingungsknoten) in der Probe. Die Spannung an den Schwingungsknoten ist am größten, und die Ermüdungsschäden entstehen durch die Spannung der Längsschwingung und die inhärente Wiederholzahl des Materials. Das heißt, in der Mitte der Probe befindet sich die minimale Verschiebung (Verschiebungsknoten) und die maximale Dehnung (Dehnungsbauch).

Ebenso tritt die maximale Auslenkung (Auslenkungspunkt) an beiden Enden der Probe auf. In früheren Dauerschwingversuchen hatte die wechselnde Dehnung entlang der gesamten Länge der Probe dieselbe Amplitudenverteilung, jedoch variiert diese bei hohen Frequenzen von 0 an beiden Enden der Probe bis zum maximalen Wert in der Mitte entlang der Probelänge. Daher kann ein Ende der Probe einfach durch Kleben oder Verschrauben an dem Stab zur Amplitudenvariation befestigt werden.

Dieses Gerät besteht aus den folgenden Abschnitten: (1) Ultraschall-Antriebsabschnitt, bestehend aus ① Ultraschallschwinger; ② Amplitudentransformator; ③ Hochgeschwindigkeits-Optik-Verschiebungsmesser; (2) Elektriksteuerabschnitt, bestehend aus ① Stromversorgungsmodul; ② Wellenformbeobachtungsmodul; ③ Messmodul; ④ Netzteilmodul.

Merkmale der Hochdauerschwingmaschine:

Verglichen mit früheren Dauerschwingprüfmaschinen hat diese eine extrem schnelle Wiederholrate und benötigt eine äußerst kurze Prüfzeit.

2. Eine hydraulische Betätigung ist nicht erforderlich. Die Prüfmaschine ist kompakt, leicht im Gewicht und einfach zu bedienen.

3. Durch die Verwendung von Auswahlkomponenten können verschiedene Testaerosole ausgewählt werden. Zudem können Zusatzgeräte für Zug- und Druckbelastung ausgestattet werden.

4. Durch die Messung der Resonanzfrequenz der Probe kann der Elastizitätsmodul bestimmt werden;

5. Fähig, interne Reibung zu messen;

【 Anwendung der Ultra-Hochzyklus-Dauerschwingprüfmaschine 】

Dauerschwingversuche an neuen Materialien wie Metallen und Keramiken, die bis zu einem gewissen Grad gedehnt und zusammengedrückt wurden;

2. Zugdruck-Dauerschwingprüfung mit überlagerter äußerer Belastung (Dehnen oder Zusammendrücken);

3. Drei-Punkt-Biege-Dauerschwingprüfung;

4. Resonanztyp-Dauerschwingrissausbreitungsgeschwindigkeitsprüfung;

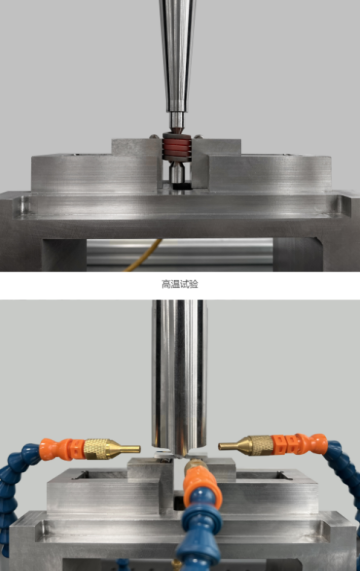

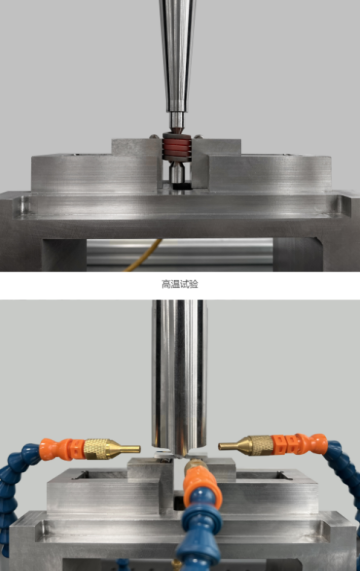

5. Hochtemperatur-Dauerschwingprüfung

6. Umwelt-Ermüdungstest;

7. Messung der inneren Reibung während Ermüdungsversuchen usw.

Das auffälligste Merkmal der Ultraschall-Ermüdungstests ist die erhebliche Verkürzung der für den Ermüdungstest benötigten Zeit. Beispielsweise würde ein Test mit 1010 Zyklen bei einer Frequenz von 1 Hz beispielsweise 320 Jahre dauern, doch mit einem Test bei 20 kHz kann der Test innerhalb von 6 Tagen abgeschlossen werden. Somit ermöglicht die Ultraschallprüfung, mehr Experimente unter verschiedenen Testbedingungen durchzuführen oder dieselbe Prüfung innerhalb eines bestimmten Zeitrahmens zu wiederholen, was zu Ergebnissen und Schlussfolgerungen mit hoher Wahrscheinlichkeit führt. Außerdem ist die Prüfmaschine am effektivsten für Komponenten, die hohen Lastwechseln wie Turbinenschaufeln ausgesetzt sind, wenn die Prüfbedingungen gleich oder ähnlich sind wie diejenigen, die im tatsächlichen Betrieb verwendet werden (einschließlich Frequenz und Spannung).

Vor etwa 10 Jahren entwickelte auch die Vereinigten Staaten eine ähnliche Prüfmaschine wie diese neu entwickelte. Es hieß jedoch, sie sei schwer zu bedienen. Doch mit dieser neu entwickelten Prüfmaschine ergaben sich bei Ermüdungsversuchen an keramischen Materialien sehr gute Ergebnisse, wodurch wir Informationen über die Veränderungen des Materials während hochgradiger Wiederholungsermüdungstests erhalten konnten.