【 Obtenez la réponse la plus précise en un minimum de temps. 】

Les essais de fatigue ultrasonores concernent généralement des tests réalisés à une fréquence de répétition de 15 à 25 kHz. Leur principale caractéristique est qu'ils permettent d'obtenir des données proches de la limite de fatigue et du seuil, en un temps réduit par rapport aux essais traditionnels. Grâce à leur haute fréquence, la méthode d'essai ultrasonore permet d’évaluer rapidement la limite de fatigue de divers matériaux industriels soumis à un grand nombre de cycles répétitifs. Par ailleurs, les machines d’essai de fatigue classiques possèdent des structures de serrage complexes aux deux extrémités des éprouvettes, ce qui rend difficile leur utilisation pour tester des tubes, des tôles minces ou des fils. Toutefois, avec la méthode ultrasonore, il suffit de coller correctement ou de fixer par vis l'une des extrémités de l'éprouvette pour pouvoir tester des matériaux fins en sollicitations alternées de traction-compression, sans risque de fléchissement. En d'autres termes, les essais de fatigue alternée auparavant difficiles à réaliser sont désormais facilités. De plus, en surveillant l'entrée et la sortie du système de transmission de contrainte vibratoire ainsi que la fréquence de résonance, il est possible de déterminer les variations de frottement interne et des constantes élastiques pendant l'essai de fatigue. Cela permet ainsi de recueillir une riche information sur les modifications subies par le matériau durant l'essai.

Prenons l'exemple du test de fatigue à 10⁹ cycles.

Un test de fatigue servo-hydraulique à 20 Hz nécessite 1,5 an.

La machine d'essai de flexion rotative à 50 Hz prendra 231 jours.

La table vibrante à haute fréquence de 300 Hz requiert 38,5 jours.

Le test de fatigue ultrasonore à 20 kHz ne prend que 13,8 heures.

【 Principe de fonctionnement de la machine d'essai de fatigue à ultra-haute fréquence 】

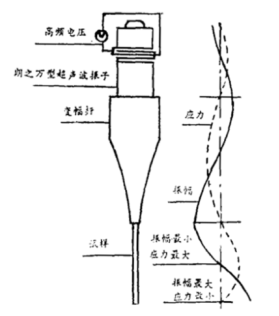

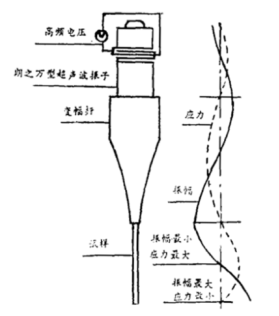

Les vibrations longitudinales générées par le vibreur ultrasonore de type Langevin à 4 segments fixé par des vis sont amplifiées par le transformateur d'amplitude afin de provoquer la résonance de l'échantillon. À ce moment-là, il existe dans l'échantillon des parties présentant des amplitudes extrêmement grandes (anti-nœuds de vibration) et des parties présentant des amplitudes extrêmement faibles (nœuds de vibration). La contrainte aux nœuds de vibration est maximale, et les dommages dus à la fatigue sont causés par la contrainte des vibrations longitudinales et le nombre intrinsèque de répétitions du matériau. Autrement dit, au centre de l'échantillon se trouve le déplacement minimal (nœud de déplacement) et la déformation maximale (anti-nœud de déformation).

De même, le déplacement maximal (point d'inflexion du déplacement) se produit aux deux extrémités de l'éprouvette. Dans les essais de fatigue précédents, la déformation alternée avait la même distribution d'amplitude sur toute la longueur de l'éprouvette, mais à haute fréquence, elle varie de 0 aux deux extrémités de l'éprouvette jusqu'à la valeur maximale au centre, selon la longueur de celle-ci. Par conséquent, une extrémité de l'éprouvette peut être simplement fixée à la tige de variation d'amplitude par collage ou vissage.

Cet appareil se compose des parties suivantes : (1) Section d'entraînement ultrasonore, comprenant ① vibrateur ultrasonore ; ② transformateur d'amplitude ; ③ déplacementmètre optique haute vitesse ; (2) Section de contrôle électrique, comprenant ① unité d'alimentation ; ② unité d'observation des formes d'onde ; ③ unité de mesure ; ④ unité d'alimentation électrique.

Caractéristiques de la machine d'essai de fatigue à cycles ultra-élevés :

Par rapport aux machines d'essai de fatigue précédentes, celle-ci possède un cycle de répétition extrêmement rapide et le temps d'essai requis est extrêmement court.

2. Aucune opération hydraulique n'est requise. La machine d'essai est de petite taille, légère et facile à manipuler.

3. En utilisant les composants de sélection, différents aérosols d'essai peuvent être choisis. De plus, des dispositifs supplémentaires pour contraintes de traction et de compression peuvent également être installés.

4. En mesurant la fréquence de résonance de l'échantillon, le module d'Young peut être déterminé ;

5. Capable de mesurer le frottement interne ;

【 Application de la machine d'essai de fatigue à très grand nombre de cycles 】

Essais de fatigue sur de nouveaux matériaux tels que les métaux et les céramiques ayant subi un certain allongement et une certaine compression ;

2. Essai de fatigue en traction-compression avec charges externes superposées (étirement ou compression) ;

3. Essai de fatigue en flexion trois points ;

4. Essai de vitesse de propagation d'une fissure de fatigue de type résonant ;

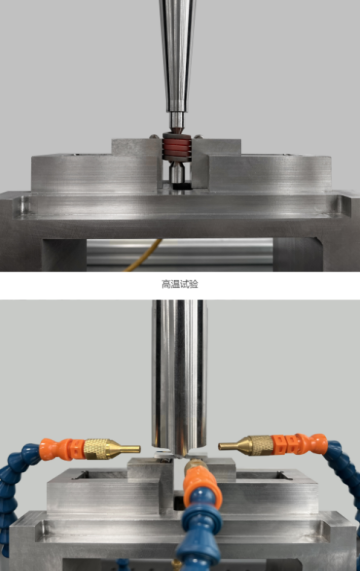

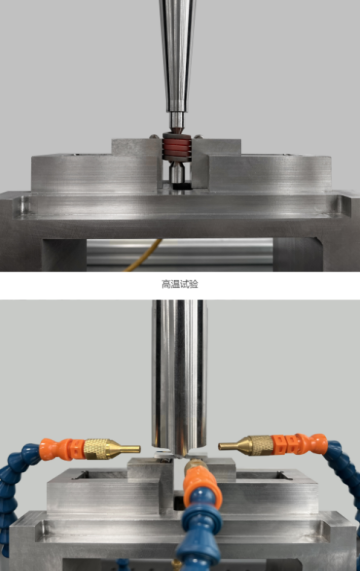

5. Essai de fatigue à haute température

6. Essai de fatigue environnementale ;

7. Mesure du frottement interne pendant les essais de fatigue, etc.

La caractéristique la plus marquante des essais de fatigue ultrasonore est la réduction significative du temps nécessaire pour réaliser l'essai de fatigue. Par exemple, effectuer un essai de 1010 cycles à une fréquence de 1 Hz prendrait 320 ans, mais avec un essai à 20 kHz, l'essai peut être réalisé en 6 jours seulement. Ainsi, l'utilisation d'essais ultrasonores permet d'effectuer davantage d'expériences sous différentes conditions d'essai ou de répéter la même expérience dans un délai donné, ce qui conduit à des résultats et conclusions hautement probants. De plus, pour les composants soumis à des charges haute fréquence comme les pales de turbine, lorsque les conditions d'essai sont identiques ou similaires à celles utilisées en fonctionnement réel (fréquence et contrainte comprises), cette machine d'essai s'avère être la plus efficace.

Il y a environ 10 ans, les États-Unis avaient également développé une machine d'essai similaire à celle qui vient d'être mise au point. Cependant, il paraît qu'elle était difficile à utiliser. Mais l'utilisation de cette nouvelle machine d'essai pour effectuer des tests de fatigue sur des matériaux céramiques a donné de très bons résultats, ce qui nous a permis d'obtenir des informations sur les modifications du matériau pendant les essais de fatigue à cycles répétés élevés.