【 최소한의 시간 내 가장 정확한 답변을 얻으세요. 】

초음파 피로 시험은 일반적으로 15~25kHz의 반복 주파수에서 수행되는 피로 시험을 의미합니다. 이 시험의 주요 특징은 실제 시험 시간 내에 피로 한계 및 임계값 근처의 데이터를 얻을 수 있다는 점입니다. 고주파 특성 덕분에 초음파 시험 방법은 높은 반복 주기 조건에서 다양한 산업용 재료의 피로 한계를 신속하게 평가할 수 있습니다. 또한 기존의 피로 시험 장비는 시편 양단에 복잡한 클램핑 구조를 가지고 있어 관재, 박판, 선재 등의 시험 적용에 어려움이 있었습니다. 그러나 초음파 시험 방법에서는 시편의 한쪽 끝을 적절히 접착하거나 나사로 고정하는 것만으로도 인장 및 압축 하중 조건에서 얇은 재료를 굽힘 변형의 위험 없이 시험할 수 있습니다. 즉, 기존에는 수행하기 어려웠던 교번 피로 시험이 보다 용이해졌습니다. 게다가 진동 응력 전달 시스템과 공진 주파수의 입력 및 출력을 모니터링함으로써 피로 시험 중 내부 마찰 및 탄성 상수의 변화를 파악할 수 있습니다. 이를 통해 피로 시험 도중 재료의 변화에 대한 풍부한 정보를 얻을 수 있습니다.

가령 10⁹ 피로 시험을 예로 들어 보겠습니다.

20Hz 서보 유압 피로 시험의 경우 1.5년이 소요됩니다.

50Hz 회전 굽힘 시험기는 231일이 소요됩니다.

300Hz 고주파 진동 대형 장비는 38.5일이 필요합니다.

20kHz 초음파 피로 시험은 단지 13.8시간만 소요됩니다.

【 초고주파 피로시험기 작동 원리 】

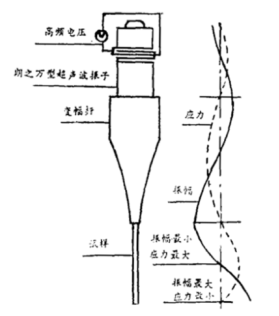

나사로 고정된 랑주바(Langevin)식 4분할 초음파 진동자가 발생하는 종진동은 진폭변환장치에 의해 증폭되어 시편이 공진되도록 합니다. 이때 시편 내에는 진폭이 극히 큰 부분(진동 더-node)과 진폭이 극히 작은 부분(진동 노드)이 존재하게 됩니다. 진동 노드에서의 응력이 가장 크며, 이러한 응력과 재료 자체의 반복 횟수로 인해 피로 손상이 발생합니다. 즉, 시편 중심부에서는 변위는 최소(변위 노드)이나 변형률은 최대(변형률 더-node)가 되는 것입니다.

비슷하게 최대 변위(변위 변곡점)는 시편의 양 끝단에서 발생합니다. 이전의 피로 시험에서는 교번 응력(alternating strain)이 시편 전체 길이에 걸쳐 동일한 진폭 분포를 보였으나, 고주파에서는 시편 양 끝단에서는 0으로 시작하여 중심부로 갈수록 최대값까지 변화합니다. 따라서 시편의 한쪽 끝단은 본딩 또는 나사 체결을 통해 진폭 변화 막대기에 단순 고정할 수 있습니다.

이 장치는 다음 구성 요소로 이루어져 있습니다: (1) 초음파 구동 부문, 포함 ① 초음파 진동자; ② 진폭 변환기; ③ 고속 광학 변위 측정기; (2) 전기 제어 부문, 포함 ① 전원 장치; ② 파형 관측 장치; ③ 측정 장치; ④ 전원 공급 장치.

초고주기 피로시험기의 특징:

기존의 피로 시험 장치와 비교해 이 장치는 반복 주기가 매우 빠르며 시험에 필요한 시간이 극히 짧습니다.

2. 유압 작동이 필요하지 않습니다. 시험 장비는 크기가 작고 무게가 가벼우며 조작이 용이합니다.

3. 선택용 부품을 사용함으로써 다양한 시험 에어로졸을 선택할 수 있습니다. 또한 인장 및 압축 응력에 대한 추가 장치도 장착할 수 있습니다.

4. 시료의 공진 주파수를 측정함으로써 영률(Young's modulus)을 결정할 수 있습니다.

5. 내부 마찰을 측정할 수 있음;

【 초고회피 피로시험기의 활용 분야 】

일정 부분까지 인장 및 압축된 금속과 세라믹스 등의 신소재에 대한 피로 시험;

2. 외부 하중(인장 또는 압축)이 중복되는 인장-압축 피로 시험;

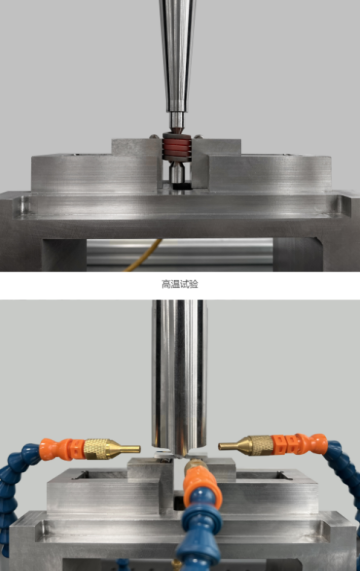

3. 3점 굽힘 피로 시험;

4. 공진형 피로균열 전파 속도 시험;

5. 고온 피로 시험

6. 환경 피로 시험;

7.피로 시험 중 내부 마찰 측정 등.

초음파 피로 시험의 가장 두드러진 특징은 피로 시험에 소요되는 시간을 크게 단축시킬 수 있다는 점입니다. 예를 들어, 1Hz의 주파수에서 1010 사이클 시험을 수행하는 데는 320년이 걸리지만, 20kHz의 주파수로 시험을 진행하면 6일 이내에 완료할 수 있습니다. 따라서 초음파 시험을 활용하면 다양한 시험 조건에서 보다 많은 실험을 수행하거나 동일한 실험을 주어진 시간 내에 반복함으로써 신뢰도가 높은 결과와 결론을 도출할 수 있습니다. 또한, 터빈 블레이드와 같이 고주파 하중을 받는 부품의 경우 실제 운전 조건(주파수 및 응력 포함)과 동일하거나 유사한 시험 조건에서 시험이 이루어질 때 시험 장비가 가장 효과적입니다.

약 10년 전 미국도 이 newly 개발된 장비와 유사한 시험 장비를 개발한 적이 있습니다. 하지만 사용하기 어렵다는 평을 받았습니다. 그러나 새로 개발된 시험 장비를 이용해 세라믹 소재에 대한 피로 시험을 진행했더니 매우 좋은 결과가 나왔고, 이를 통해 고반복 인장 압축 시험 동안 소재의 변화에 대한 정보를 얻을 수 있었습니다.