【 最短時間で最も正確な回答を得る。】

超音波疲労試験とは、一般的に15〜25kHzの繰り返し周波数で実施される疲労試験を指します。その主な特徴は、現実的な試験時間内で破損限度および閾値付近のデータを得ることができることです。非常に周波数が高いため、超音波試験方法により、多くの工業用材料の高サイクル繰り返し条件下における疲労限度を迅速に評価することが可能です。また、これまでの疲労試験機は試料の両端に複雑なクランプ構造を持っており、チューブや薄板、線材などへの適用が難しい面がありました。しかし、超音波試験法では、試料の一端を適切に接着またはネジ止めするだけで、薄い素材でも曲げ変形のリスクなく引張および圧縮負荷下での試験が可能です。つまり、それまで困難であった反復的な疲労試験が容易になったのです。さらに、振動応力伝達システムおよび共振周波数の入出力をモニタリングすることにより、疲労試験中の内部摩擦および弾性定数の変化を把握することができます。これにより、疲労試験中に生じる材料の変化について多様な情報を得ることが可能となります。

10⁹回の疲労試験を例に挙げましょう。

20Hzのサーボ油圧式疲労試験には1.5年かかります。

50Hzの回転曲げ試験機では231日かかります。

300Hzの高周波振動台の場合、38.5日が必要です。

20kHzの超音波疲労試験はわずか13.8時間で済みます。

【超高周波疲労試験機の作動原理】

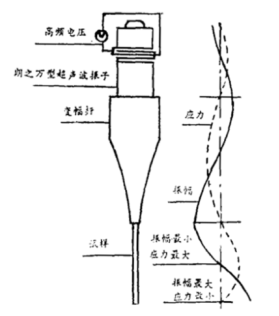

ネジで固定されたランジュバン型4分割超音波振動子によって発生した縦振動が、振幅変換器によって増幅され、試料が共鳴します。このとき、試料の中には非常に振幅の大きい部分(振動腹)と非常に振幅の小さい部分(振動節)が存在します。振動節における応力が最大になり、縦振動による応力と材料固有の繰り返し回数によって疲労破壊が生じます。つまり、試料の中心部では最小の変位(変位節)と最大のひずみ(ひずみ腹)が生じます。

同様に、最大変位(変位の変曲点)は試料の両端で発生します。以前の疲労試験では、反復ひずみは試料全体にわたって同じ振幅分布を持っていましたが、高周波数においては、試料の両端ではゼロから始まり、中心部で最大値となるなど、長さ方向に沿って変化します。したがって、試料の一端を接着またはネジ止めによって振幅変化ロッドに単純固定することができます。

この装置は次の構成部分から成っています:(1)超音波駆動部、① 超音波振動子;② 振幅変換器;③ 高速光学式変位計;(2)電気制御部、① 電源ユニット;② 波形観測ユニット;③ 測定ユニット;④ ケーブルユニット。

超高サイクル疲労試験機の特徴:

従来の疲労試験機と比較して、この試験機は非常に高速な繰り返しサイクルを持ち、必要な試験時間が極めて短いです。

2. 油圧操作は必要ありません。試験機は小型・軽量で取り扱いが容易です。

3. 選択用コンポーネントを使用することにより、各種のテスト用エアロゾルを選択可能です。また、引張および圧縮応力用の追加装置も装備可能です。

4. 試料の共鳴周波数を測定することにより、ヤング率を算出できます。

5. 内部摩擦の測定が可能である。

【超高サイクル疲労試験機の応用】

金属やセラミックスなどの新素材の引張および圧縮による疲労試験;

2. 外部荷重(伸長または圧縮)が重畳する引張・圧縮疲労試験;

3. 三点曲げ疲労試験;

4. 共振型疲労き裂進展速度試験;

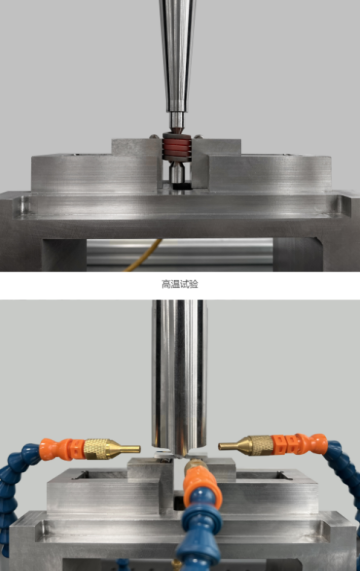

5. 高温疲労試験

6. 環境疲労試験;

7.疲労試験中の内部摩擦の測定など。

超音波疲労試験で最も顕著な特徴は、疲労試験に要する時間が大幅に短縮されることです。例えば、1Hzの周波数で1010サイクルの試験を行うには320年かかる計算になりますが、20kHzの試験ではわずか6日間で試験を完了できます。このように、超音波試験を利用すれば、異なる試験条件下でより多くの実験を行ったり、同じ実験を繰り返し行うことが与えられた時間内に可能となり、高確率に基づく結果や結論を得ることが可能になります。また、タービンブレードのように高周波負荷がかかる部品においては、試験条件が実運用時の条件(周波数および応力を含む)と同一または類似している場合に、この試験機が最も効果的です。

約10年前、アメリカもこの新開発の試験機と同様の装置を開発しましたが、使いにくいものであると言われていました。しかし、この新たに開発された試験機を用いてセラミック材料の疲労試験を行ったところ非常に良い結果が得られ、高繰り返し回数の疲労試験中に生じる材料の変化についての情報を得ることが可能となりました。