¿ Cómo? Transductores ultrasónicos Trabajo: Principios y tecnologías básicos

Conversión de energía en transductores ultrasónicos: el fenómeno básico

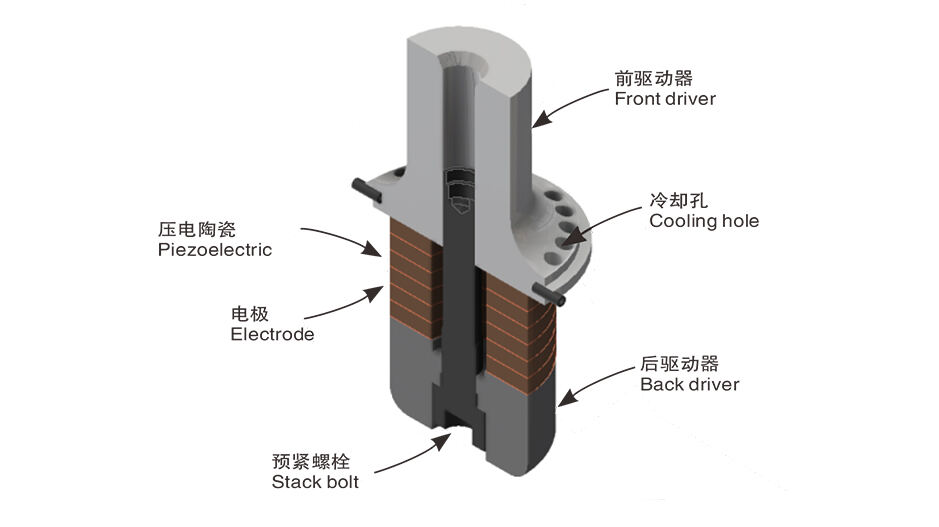

Los transductores ultrasónicos trabajan convirtiendo la energía eléctrica en esas ondas de sonido de alta frecuencia de las que hablamos tanto en estos días, generalmente entre 20 kHz y 200 kHz, y pueden hacerlo de ambas maneras también. Lo que hace todo esto posible son materiales especiales que cambian de forma cuando son golpeados por electricidad o magnetismo, creando esas pequeñas vibraciones mecánicas que necesitamos. Tomemos los cristales piezoeléctricos como un buen ejemplo. Aplique algo de voltaje y vea cómo crecen o se encogen, enviando ondas de presión que se mueven a través del aire, el agua, incluso objetos sólidos. Y aquí está la parte inteligente: cuando estos mismos cristales captan ecos de otro lugar, básicamente vuelven a dar vuelta las cosas, cambiando esos movimientos mecánicos en señales eléctricas que podemos medir. La mayoría de las industrias dependen en gran medida de este efecto piezoeléctrico porque funciona tan bien y se mantiene confiable con el tiempo. Piensen en el equipo de imágenes médicas o en esas pruebas que comprueban la integridad estructural sin dañar nada. Prácticamente todo en ese espacio depende de este principio básico trabajando sin problemas día tras día.

Mecanismos piezoeléctricos, magnetostrictivos y capacitivos comparados

| El mecanismo | Principio de funcionamiento | Mejor para | Las fortalezas | Limitaciones |

|---|---|---|---|---|

| Piezoeléctrico | Deformación del campo eléctrico | Imagenología médica, limpieza | Alta sensibilidad, frecuencia amplia | Frágil, sensible a la temperatura |

| Las demás | Deformación inducida por campo magnético | Soldadura industrial | Alta potencia, durabilidad | Frecuencia limitada, mayor coste |

| Capacitivo | Fuerza electrostática | Detección de precisión | Compacto y con bajo consumo de energía | Baja potencia, circuitos de accionamiento complejos |

Los transductores piezoeléctricos dominan debido a su versatilidad, mientras que las variantes magnetostrictivas sobresalen en aplicaciones de alta potencia como el corte de metales. Los diseños capacitivos, aunque menos comunes, ofrecen una precisión superior para mediciones de micro-distancias en entornos controlados.

Tendencias emergentes: Transductores ultrasónicos compuestos y basados en MEMS

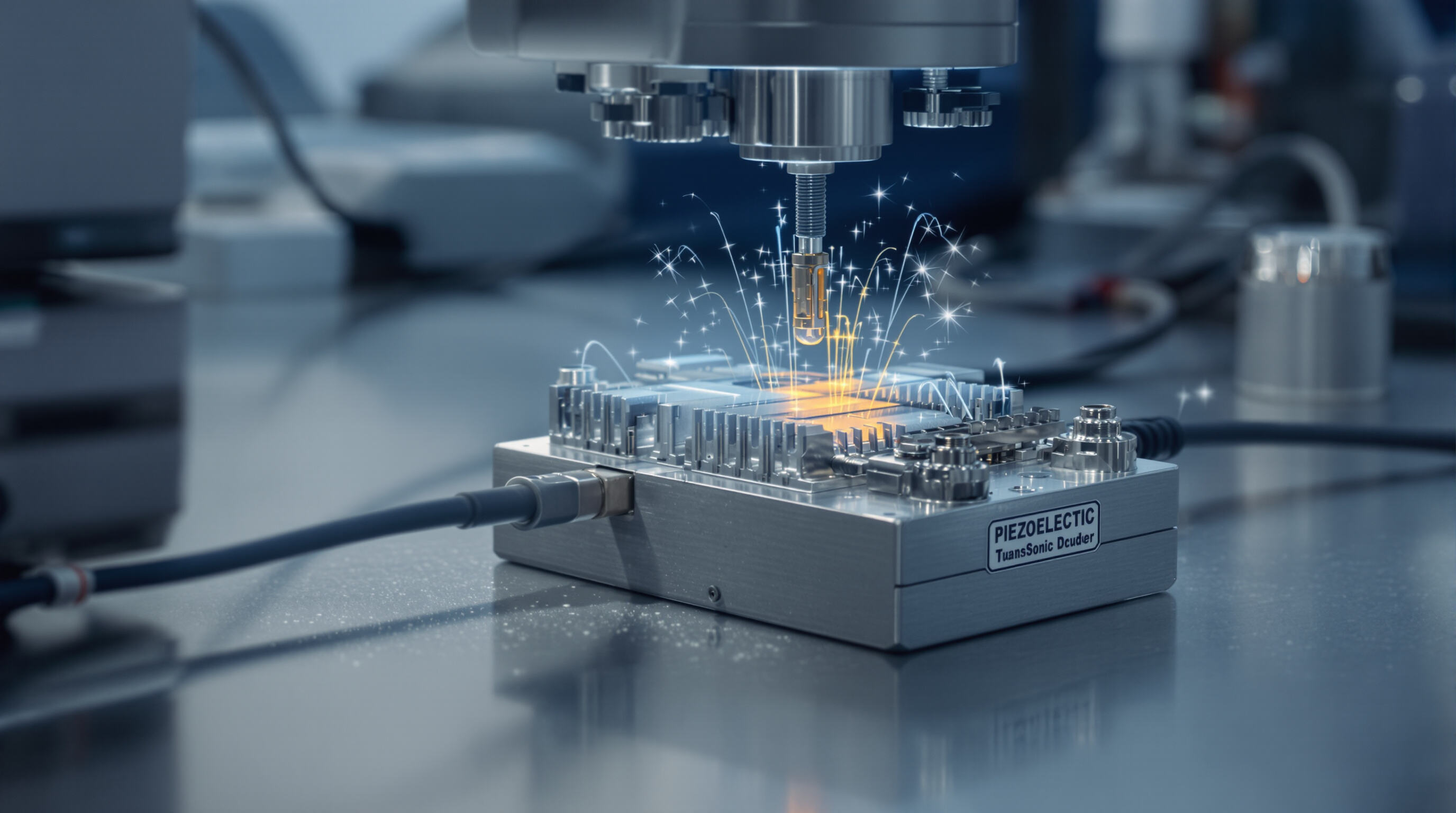

Los últimos avances en tecnología de transductores son todos sobre compuestos que mezclan cerámica piezoeléctrica con varios polímeros. Esta combinación ayuda a aumentar el rango de frecuencias que estos dispositivos pueden manejar y los hace funcionar mejor cuando se colocan contra diferentes materiales. Al mismo tiempo, estamos viendo la tecnología MEMS haciendo grandes avances también. Estos pequeños sistemas microelectromecánicos están alimentando todo, desde pequeños equipos de diagnóstico hasta sensores de Internet de las Cosas. Algunos de estos componentes MEMS miden menos de un milímetro de diámetro, pero aún así logran operar a frecuencias de alrededor de 1 millón de ciclos por segundo. Tomemos por ejemplo las ecografías endoscópicas. Las versiones más nuevas que usan tecnología MEMS son aproximadamente la mitad del tamaño de los modelos más antiguos, lo que significa que los pacientes experimentan menos molestias durante los procedimientos mientras siguen obteniendo imágenes claras. A medida que los centros médicos continúan presionando por soluciones de monitoreo más pequeñas y versátiles, especialmente en áreas del cuerpo de difícil acceso, este tipo de mejoras tecnológicas se están volviendo cada vez más valiosas.

Principales tipos de transductores ultrasónicos: características y casos de uso

Transductores piezoeléctricos: más utilizados para aplicaciones amplias

Según el Material Science Quarterly de 2023, alrededor de tres cuartas partes de todas las aplicaciones industriales y médicas dependen de los transductores piezoeléctricos de ultrasonido porque estos dispositivos convierten la energía de ida y vuelta de manera tan eficiente. Estos transductores suelen contener materiales como el titanato de zirconato de plomo, comúnmente conocido como PZT, que crea esas ondas de sonido de alta frecuencia una vez que la electricidad fluye a través de él. El diseño es bastante sencillo pero lo suficientemente duradero para ambientes exigentes, haciéndolos funcionar bien para cosas como máquinas de ultrasonido en hospitales, encontrar fugas en tuberías e incluso ayudar a los conductores a aparcar sus autos de manera segura. Funcionan en un amplio espectro de frecuencias que van desde 20 kilohertz hasta 10 megahertz, lo que permite a los ingenieros ajustar la profundidad a la que penetran las señales en comparación con la detallación de las imágenes resultantes, dependiendo de lo que exactamente necesite inspección.

Transductores magnetostrictivos: ideales para usos industriales de alta potencia

Los transductores magnetostrictos funcionan bien para trabajos difíciles como revisar tuberías o ejecutar sistemas de sonar submarinos. Estos dispositivos suelen utilizar aleaciones de níquel para convertir los campos magnéticos en poderosas vibraciones mecánicas. Tienen entre tres y cinco veces más potencia que las alternativas piezoeléctricas normales. ¿El lado negativo? Su rango de frecuencia es bastante estrecho, entre 20 y 100 kHz, lo que limita la detalle de las lecturas. Pero lo que realmente los distingue es su durabilidad en condiciones de calor extremo. La mayoría de los modelos siguen funcionando correctamente incluso cuando las temperaturas alcanzan los 300 grados centígrados. Ese tipo de resistencia hace que estos transductores sean indispensables en industrias donde los ambientes de alta temperatura son comunes, como los laboratorios de pruebas de metales y las refinerías de petróleo que necesitan un monitoreo constante.

Transductores capacitivos y compuestos: sensibilidad frente a la durabilidad

Los transductores capacitivos dan señales muy claras cuando se usan para sistemas de detección de gas y conjuntos de micrófonos porque funcionan modulando campos electrostáticos. El problema es que esas membranas delgadas necesitan algún tipo de protección contra todo tipo de desgaste ambiental. En cambio, si nos fijamos en los transductores compuestos, estos tienen fibras piezoeléctricas mezcladas con materiales polímeros que en realidad les ayudan a combinar los sonidos mejor y duran más tiempo en general. Algunas versiones más nuevas hechas con refuerzo de fibra de carbono muestran una resistencia a impactos aproximadamente un 40 por ciento mejor sin perder ese nivel de detalle submicrómetro. Esto los hace perfectos para probar piezas en aplicaciones aeroespaciales donde los ingenieros necesitan extrema precisión y componentes que puedan manejar el manejo áspero durante las pruebas.

Diseños avanzados de transductores: matriz en fases, haz de ángulo y herramientas especializadas

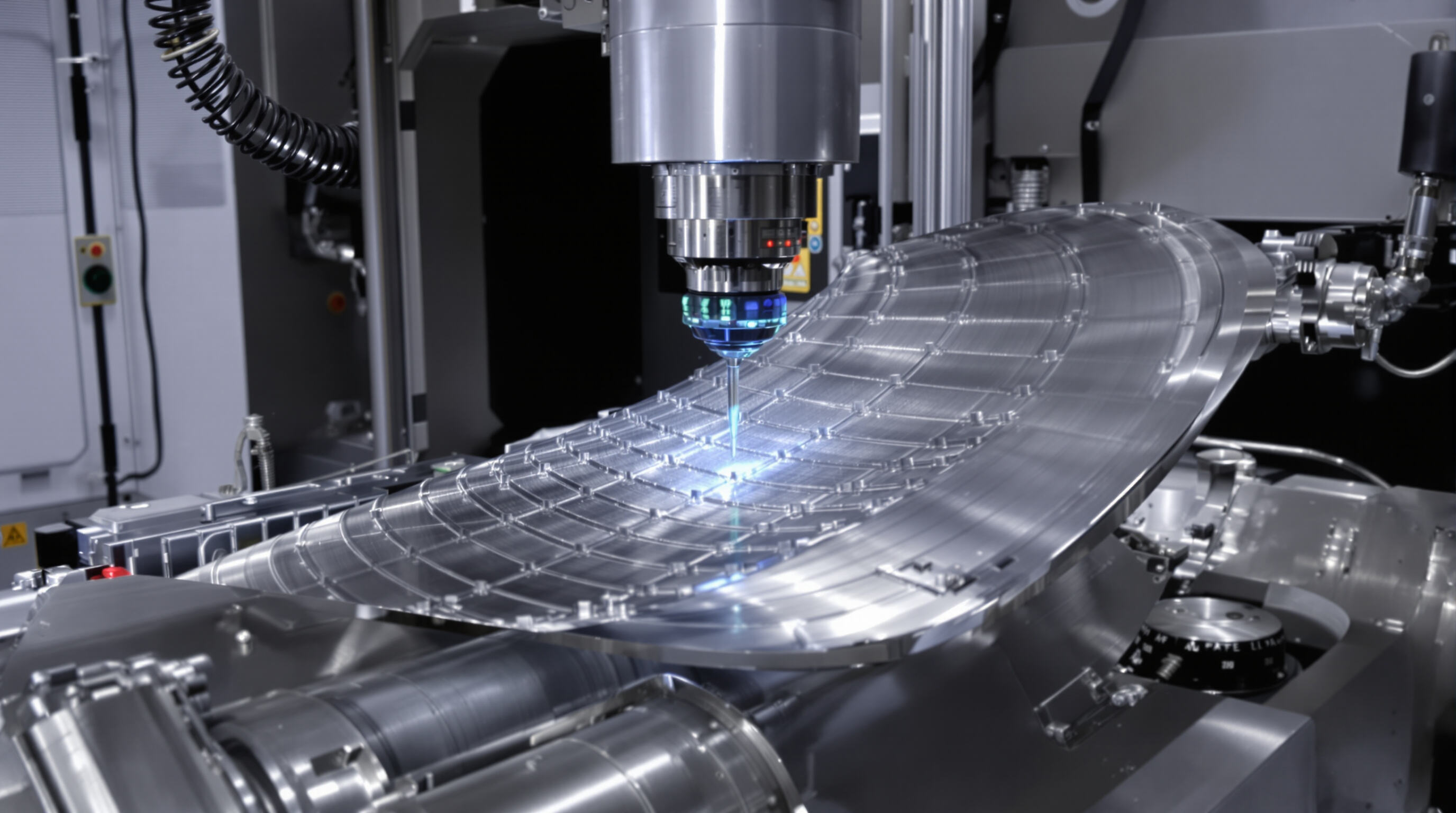

Prueba por ultrasonido en matriz en fases (PAUT): Control dinámico del haz

Pruebas ultrasónicas de matriz en fases, o PAUT para abreviar, funciona mediante el uso de varios elementos de transductor juntos para controlar y dirigir los haces ultrasónicos electrónicamente. Esto permite a los inspectores comprobar formas y estructuras complicadas que serían difíciles de verificar con métodos tradicionales. El sistema ajusta pequeñas diferencias de tiempo entre cada elemento de la matriz para que pueda dirigir la energía exactamente donde se necesita, todo sin ningún movimiento mecánico. Eso hace que PAUT sea particularmente bueno para mirar soldaduras y analizar materiales compuestos. Una investigación publicada el año pasado en Nature Communications encontró que cuando se aplica a piezas utilizadas en aviones, PAUT detecta un 30 por ciento más de defectos que las técnicas anteriores, gracias a su capacidad para formar haces sobre la marcha. Para cosas como las alas de los aviones o las palas de las turbinas con sus curvas y capas, este tipo de precisión realmente importa porque pequeños defectos pueden convertirse en grandes problemas en el futuro.

Transductores de haz angular: inspección eficaz en geometrías complejas

Los transductores de haz angulares envían ondas de sonido en ángulos que van desde unos 45 grados hasta unos 70 grados, lo que ayuda a detectar esas fallas paralelas superficiales difíciles que se esconden debajo de capas de aislamiento o que corren a lo largo de las juntas de tuberías. El cristal especial inclinado dentro de estos dispositivos facilita el buen contacto al revisar soldaduras y juntas durante las inspecciones. Con ajustes de frecuencia modernos típicamente entre 2 y 10 MHz, los transductores de haz angulares de hoy logran hacer algo bastante impresionante: pueden mirar profundamente en materiales, a veces hasta 300 milímetros a través del acero, mientras que aún recogen detalles finos con una precisión de aproximadamente medio milímetro. Esta combinación de profundidad y precisión es la razón por la que tantos ingenieros confían en ellos para mantener un registro de la integridad estructural a lo largo del tiempo.

Estudio de caso integrado: Inspección de tuberías con PAUT y haz angular

Un análisis de aplicaciones industriales a partir de 2025 mostró que cuando PAUT se combina con transductores de haz angular, los tiempos de inspección disminuyen alrededor de 40% para esos oleoductos y gasoductos. Las matrices de fases funcionan muy bien para mapear cuán sólidas son las soldaduras longitudinales, mientras que las vigas angulares atrapan esas grietas circunferenciales difíciles justo en las articulaciones del codo, alcanzando una precisión de alrededor del 98% para identificar defectos. Usar ambos métodos juntos en realidad resuelve problemas con los que luchan las inspecciones técnicas individuales, lo cual es muy importante en estos días ya que gran parte de nuestra infraestructura se está volviendo bastante vieja y necesita controles regulares.

el estudio de 2023 Nature Communications

Transductores de contacto vs. inmersión: elección por método de acoplamiento

Transductores de contacto: robustos y portátiles para uso en el campo

Los transductores de contacto funcionan justo en la superficie de los materiales, por lo general necesitan algo como gel o aceite para llenar esos huecos de aire molestos. Estos dispositivos están construidos duros y lo suficientemente pequeños para manejar condiciones difíciles, por lo que la gente los usa en todos los lugares como sistemas de tuberías y zonas de construcción activas. Tampoco hay necesidad de tanques de agua voluminosos, lo que los hace bastante portátiles para lo que hacen. ¿El lado negativo? Si el acoplador no se aplica correctamente, las señales no pasan de forma fiable. Este problema empeora cuando se trata de superficies que no son lisas o tienen formas extrañas, algo que los técnicos se encuentran con bastante frecuencia en situaciones del mundo real.

Transductores de inmersión: alta precisión en configuraciones de acoplamiento líquido

Cuando se utilizan transductores de inmersión, tanto el objeto que se está probando como el transductor real se sumergen en líquido, generalmente agua, para que las ondas sonoras viajen constantemente. La forma en que funciona reduce las inconsistencias y da una mejor calidad de imagen, lo que hace que estos dispositivos sean excelentes para detectar pequeños defectos en cosas como las piezas metálicas delgadas utilizadas en aviones o en electrónica delicada. Claro, la instalación requiere algo de espacio con todos esos tanques de agua y piezas móviles para escanear, pero lo que estos sistemas carecen en movilidad lo compensan con una precisión increíble. Los laboratorios y fábricas donde el espacio no es un problema a menudo confían en ellos porque nada supera su rendimiento cuando se trata de encontrar aquellos problemas difíciles de detectar.

Estrategia de selección: coincidir con el medio, la frecuencia y el material

La elección entre los transductores de contacto y de inmersión depende de tres factores clave:

- Medio : Las superficies con respaldo de aire funcionan mejor con métodos de contacto que utilizan acopladores viscosos, mientras que las geometrías sumergidas o complejas se benefician de la inmersión.

- Frecuencia : Las frecuencias más bajas (0,15 MHz) se emparejan típicamente con transductores de contacto para una penetración profunda en acero grueso, mientras que las frecuencias más altas (1020 MHz) se utilizan con configuraciones de inmersión para una resolución fina en materiales finos ( Física del análisis ultrasónico 2022 ).

-

Material : Los materiales porosos o irregulares requieren inmersión para un acoplamiento constante, mientras que los compuestos lisos pueden inspeccionarse eficazmente con transductores de contacto.

La eficiencia de campo favorece a menudo los modelos de contacto, mientras que los requisitos de alta precisión justifican la inversión en sistemas de inmersión.

Criterios clave de selección: frecuencia, sensibilidad y adecuación a la aplicación

Frecuencia vs. Resolución y profundidad de penetración: qué priorizar

La frecuencia de un transductor tiene un gran impacto tanto en la claridad de la imagen como en la profundidad en la que puede penetrar en los materiales. Cuando hablamos de frecuencias más altas entre 5 y 20 MHz, nos dan mucho más detalle para detectar pequeños problemas. Pero también hay una compensación aquí porque estas señales se absorben más rápidamente, por lo que no funcionan bien en materiales gruesos o mezclados. Por otro lado, las frecuencias más bajas que van desde alrededor de 500 kHz hasta 2 MHz pueden llegar más lejos en los materiales pero no pueden mostrar esos detalles finos. Tomemos este caso práctico: si alguien reduce la frecuencia a la mitad, la penetración aumenta aproximadamente el doble, pero la capacidad de ver pequeñas características disminuye a la mitad según hallazgos recientes de investigación. La mayoría de las tiendas que hacen controles de soldadura de metales se adhieren a frecuencias entre 2 y 5 MHz ya que eso les da un buen punto medio. Los fabricantes de semiconductores necesitan algo diferente, sin embargo, ir por frecuencias superiores a 10 MHz para detectar esos defectos microscópicos durante los controles de calidad.

Sensibilidad y ancho de banda: alineamiento con las necesidades de detección

La sensibilidad de un sistema nos dice cuál es el defecto más pequeño que podemos detectar, mientras que el ancho de banda básicamente muestra con cuántas frecuencias diferentes funciona nuestro transductor al enviar y recibir señales. Cuando hablamos de amplios rangos de ancho de banda alrededor del 70 al 100 por ciento, esto nos da mucha mejor información sobre cómo reaccionan los materiales de manera diferente y ayuda a identificar todo tipo de defectos también. Es por eso que estos sistemas de banda ancha funcionan tan bien para mapear los problemas de corrosión en todas las superficies. Por otro lado, los transductores de banda estrecha pueden no manejar tantas situaciones pero sobresalen en recoger esas grietas realmente pequeñas que se forman en partes importantes de las estructuras de los aviones. Mirando lo que los expertos de la industria recomiendan para los sensores en estos días, emparejar el ancho de banda adecuado con el tipo de fallas que esperamos en realidad hace que el diagnóstico sea mucho más preciso. ¿Y adivina qué? Esas complicadas compensaciones entre ancho de banda y sensibilidad no son imposibles de manejar. Sólo añadir un buen pre-amplificador en algún lugar a lo largo de la línea y de repente las cosas empiezan a funcionar mejor juntas.

Superar los desafíos: Uso de alta frecuencia en entornos de baja señal

Los transductores de alta frecuencia superiores a 10 MHz se enfrentan a graves problemas de pérdida de señal cuando se usan en materiales que absorben ondas sonoras, como piezas fundidas de metal o tejidos vivos. Los ingenieros han desarrollado configuraciones de doble elemento junto con lentes de forma especial para enfocar mejor la energía acústica, lo que ayuda a aumentar esas importantes relaciones señal-ruido. Algunos métodos de procesamiento de señales bastante inteligentes también están disponibles. La media de señal, por ejemplo, puede reducir el ruido de fondo en alrededor de 12 a tal vez 15 decibelios incluso en situaciones en las que la señal es débil, todo mientras se mantiene un buen funcionamiento en tiempo real según una investigación reciente de IEEE Sensors en 2023. Cuando se miden materiales muy finos de menos de 1 milímetro de espesor, los fabricantes suelen recurrir a transductores compuestos con capas de amortiguación adicionales. Estos diseños especiales ofrecen una excelente precisión de alta frecuencia además de señales mucho más limpias en general.

Preguntas frecuentes

¿Para qué se usan los transductores ultrasónicos?

Los transductores ultrasónicos se utilizan en una amplia gama de aplicaciones, incluida la imagen médica, la soldadura industrial, la inspección de tuberías y las pruebas de metales. Convierten la energía eléctrica en ondas de sonido de alta frecuencia para inspeccionar o analizar materiales.

¿Cómo funcionan los transductores piezoeléctricos?

Los transductores piezoeléctricos utilizan el efecto piezoeléctrico para convertir la energía eléctrica en vibraciones mecánicas. Los materiales, como los cristales piezoeléctricos, cambian de forma cuando se aplica voltaje, enviando ondas de presión al medio que están inspeccionando.

¿Cuál es la diferencia entre los transductores piezoeléctricos y magnetostrictivos?

Los transductores piezoeléctricos funcionan a través de la deformación del campo eléctrico, ofreciendo una alta sensibilidad y amplios rangos de frecuencia, pero son frágiles y sensibles a la temperatura. Los transductores magnetostrictivos emplean tensión inducida por el campo magnético para ofrecer una alta potencia y durabilidad, aunque tienen una frecuencia limitada y un costo más alto.

¿Qué son los transductores de ultrasonido basados en MEMS?

Los transductores basados en MEMS incorporan sistemas microelectromecánicos, lo que permite componentes pequeños y eficientes que operan a altas frecuencias. Se utilizan en varias aplicaciones, incluidos pequeños equipos de diagnóstico y sensores de IoT.

Tabla de Contenido

- ¿ Cómo? Transductores ultrasónicos Trabajo: Principios y tecnologías básicos

- Principales tipos de transductores ultrasónicos: características y casos de uso

- Diseños avanzados de transductores: matriz en fases, haz de ángulo y herramientas especializadas

- Transductores de contacto vs. inmersión: elección por método de acoplamiento

- Criterios clave de selección: frecuencia, sensibilidad y adecuación a la aplicación

- Preguntas frecuentes