Wie Ultraschalltransduzoren Arbeit: Grundprinzipien und Technologien

Energieumwandlung in Ultraschalltransduzoren: Das Grundphänomen

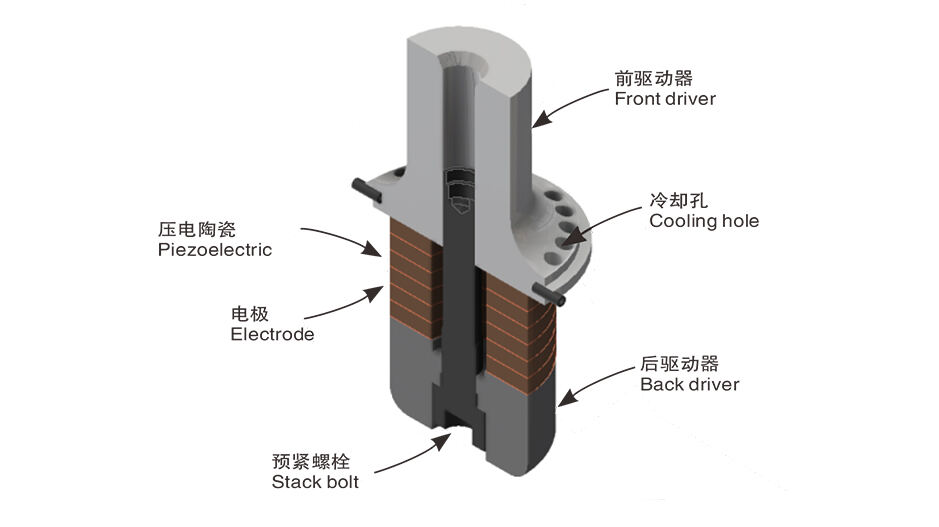

Ultraschallwandler arbeiten, indem sie elektrische Energie in diese Hochfrequenz-Schallwellen umwandeln, von denen wir heutzutage so viel reden, normalerweise zwischen 20 kHz und 200 kHz, und sie können es auch in beide Richtungen tun. All das ist möglich durch spezielle Materialien, die ihre Form verändern, wenn sie von Elektrizität oder Magnetismus getroffen werden, und so die winzigen mechanischen Vibrationen erzeugen, die wir brauchen. Nehmen wir piezoelektrische Kristalle als gutes Beispiel. Man wendet Spannung an und beobachtet, wie sie größer oder kleiner werden und Druckwellen ausstrahlen, die sich durch Luft, Wasser und sogar feste Objekte bewegen. Und hier ist der clevere Teil: Wenn diese gleichen Kristalle Echos von woanders aufnehmen, drehen sie im Grunde Dinge wieder um und verwandeln diese mechanischen Bewegungen wieder in elektrische Signale, die wir messen können. Die meisten Industrien verlassen sich stark auf diesen piezoelektrischen Effekt, weil er einfach so gut funktioniert und über die Zeit zuverlässig bleibt. Denken Sie an medizinische Bildgebungsausrüstung oder solche Tests, die die Strukturintegrität überprüfen, ohne etwas zu beschädigen. Fast alles in diesem Raum hängt von diesem Grundprinzip ab, das tagtäglich einwandfrei funktioniert.

Piezoelektrische, magnetostriktive und kapazitive Mechanismen im Vergleich

| Mechanismus | Betriebsprinzip | Bestes für | Stärken | Einschränkungen |

|---|---|---|---|---|

| Piezoelektrisch | Elektrofelddeformation | Bildgebung, Reinigung | Hohe Empfindlichkeit, breite Frequenz | Bruchbar, temperaturempfindlich |

| Magnetostrictive | Magnetfeldinduzierte Belastung | Schweißen im Industriezweig | Hohe Leistung, Langlebigkeit | Begrenzte Häufigkeit, höhere Kosten |

| Kapazitiv<br> | Elektrostatische Kraft | Präzisionserkennung | Kompakt und mit geringem Energieverbrauch | Schwache Leistung, komplexe Antriebsströme |

Piezoelektrische Wandler dominieren aufgrund ihrer Vielseitigkeit, während magnetostrictive Varianten in Hochleistungs-Anwendungen wie Metallschneiden hervorstechen. Kapazitive Designs bieten zwar weniger verbreitet, aber eine höhere Präzision für Mikrodistanzmessungen in kontrollierten Umgebungen.

Neue Trends: Ultraschalltransduzoren aus Verbundwerkstoffen und auf MEMS basierenden Geräten

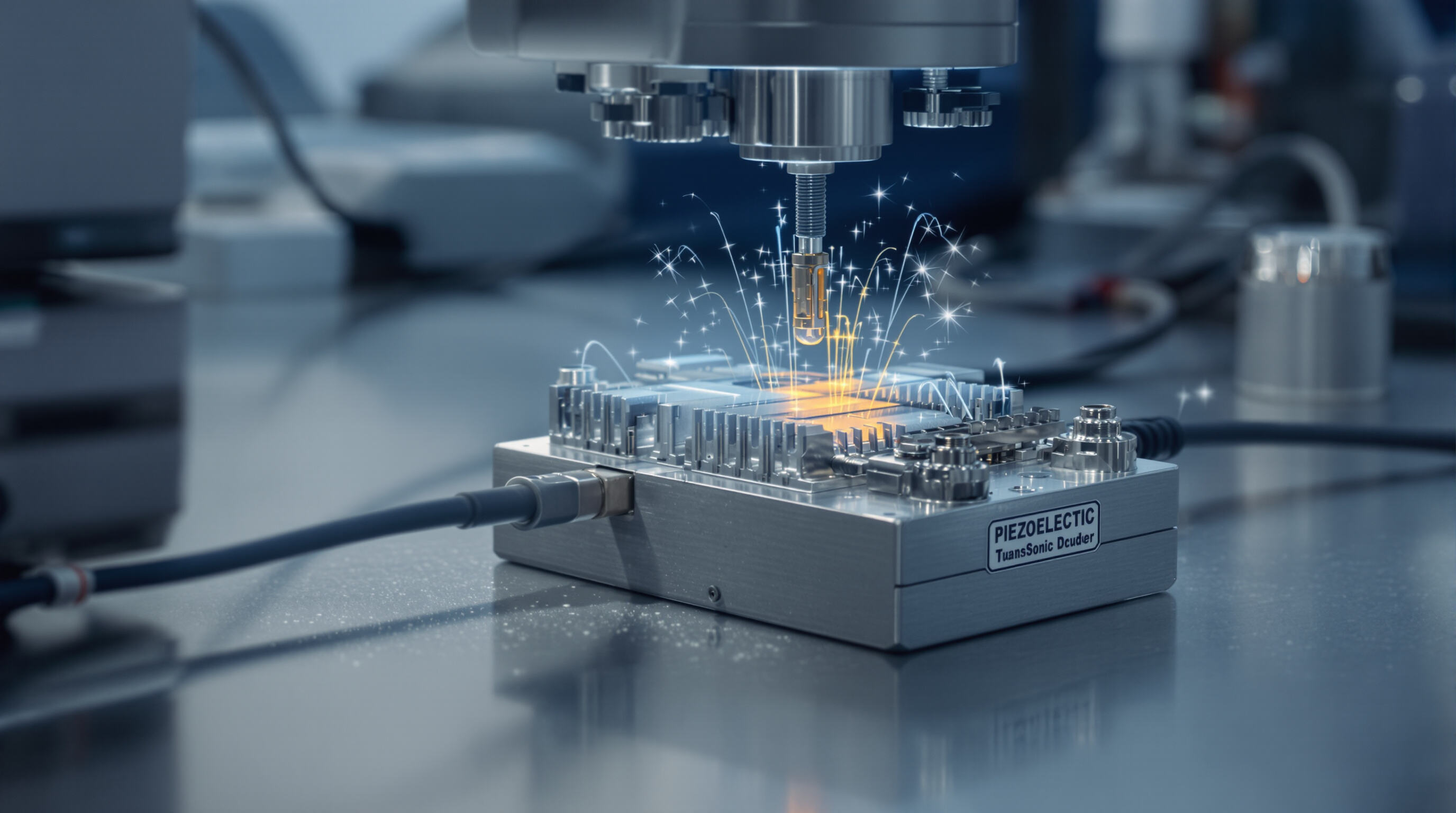

Die neuesten Entwicklungen in der Transducer-Technologie drehen sich alles um Verbundwerkstoffe, die piezoelektrische Keramik mit verschiedenen Polymeren mischen. Diese Kombination trägt dazu bei, die Frequenzbereiche zu erhöhen, die diese Geräte verarbeiten können, und lässt sie besser funktionieren, wenn sie gegen verschiedene Materialien aufgestellt werden. Gleichzeitig sehen wir, dass die MEMS-Technologie auch große Fortschritte macht. Diese winzigen Mikro-elektromechanischen Systeme versorgen alles von kleinen Diagnosegeräten bis hin zu Sensoren des Internets der Dinge. Einige dieser MEMS-Komponenten haben einen Durchmesser von weniger als einem Millimeter, können aber immer noch mit einer Frequenz von etwa 1 Million Zyklen pro Sekunde arbeiten. Nehmen wir endoskopische Ultraschalluntersuchungen zum Beispiel. Die neueren Versionen mit MEMS-Technologie sind etwa halb so groß wie ältere Modelle, was bedeutet, dass Patienten weniger Beschwerden während der Verfahren haben und trotzdem klare Bilder erhalten. Da medizinische Einrichtungen weiterhin auf kleinere, vielseitige Überwachungslösungen drängen, besonders in schwer zugänglichen Körperbereichen, werden diese Art technologischer Verbesserungen immer wertvoller.

Hauptarten von Ultraschalltransduzern: Merkmale und Anwendungsfälle

Piezoelektrische Wandler: Am weitesten verbreitet für breite Anwendungen

Laut dem Material Science Quarterly aus dem Jahr 2023 sind etwa drei Viertel aller industriellen und medizinischen Anwendungen auf piezoelektrische Ultraschallwandler angewiesen, weil diese Geräte Energie so effizient hin und her umwandeln. Diese Wandler enthalten typischerweise Materialien wie Bleizirkonat-Titanat, allgemein bekannt als PZT, das diese Hochfrequenz-Schallwellen erzeugt, sobald Strom durch sie fließt. Das Design ist recht einfach, aber langlebig genug für anspruchsvolle Umgebungen, so dass sie gut für Dinge wie Ultraschallgeräte in Krankenhäusern, das Auffinden von Lecks in Rohrleitungen und sogar den Fahrern helfen, ihre Autos sicher zu parken. Sie arbeiten über ein breites Frequenzspektrum von 20 Kilohertz bis 10 Megahertz, so dass Ingenieure anpassen können, wie tief die Signale eindringen und wie detailliert die entstehenden Bilder sein müssen, je nachdem, was genau untersucht werden muss.

Magnetostriktive Wandler: Ideal für industrielle Anwendungen mit hoher Leistung

Magnetostriktive Wandler eignen sich gut für schwierige Aufgaben wie die Kontrolle von Pipelines oder die Bedienung von Sonarsystemen unter Wasser. Diese Geräte verwenden typischerweise Nickellegierungen, um Magnetfelder in starke mechanische Vibrationen umzuwandeln. Sie sind etwa drei- bis fünfmal stärker als normale piezoelektrische Alternativen. Was ist der Nachteil? Ihr Frequenzbereich ist ziemlich eng, zwischen 20 und 100 kHz, was die Detailmessung einschränkt. Was sie aber wirklich unterscheidet, ist ihre Langlebigkeit bei extremer Hitze. Die meisten Modelle funktionieren auch dann ordnungsgemäß, wenn die Temperaturen 300 Grad Celsius erreichen. Diese Widerstandsfähigkeit macht diese Wandler unerlässlich in Industriezweigen, in denen hohte Temperaturen üblich sind, wie z.B. Metallprüflabore und Ölraffinerie, die ständig überwacht werden müssen.

Kapazitäts- und Verbundtransduzoren: Kompromiss zwischen Empfindlichkeit und Haltbarkeit

Kapazitive Wandler geben bei Verwendung für Gasdetektionssysteme und Mikrofonanlagen sehr klare Signale, weil sie durch die Modulation elektrostatischer Felder arbeiten. Das Problem ist jedoch, dass diese dünnen Membranen eine Art Schutz gegen jegliche Art von Verschleiß in der Umwelt benötigen. Wenn wir uns stattdessen Verbundtransduzoren anschauen, haben diese piezoelektrische Fasern, die in Polymermaterialien gemischt sind, was ihnen tatsächlich hilft, besser mit Klängen zu übereinstimmen und insgesamt länger zu halten. Einige neuere Versionen, die mit Kohlenstofffaserverstärkung hergestellt wurden, zeigen eine um etwa 40 Prozent bessere Belastungsbeständigkeit, ohne dass die Detailgröße unterhalb des Mikrometerniveaus abnimmt. Dies macht sie perfekt für die Prüfung von Teilen in Luft- und Raumfahrtanwendungen, wo Ingenieure sowohl extreme Genauigkeit als auch Komponenten benötigen, die bei Tests mit grobem Handling umgehen können.

Fortgeschrittene Transducer-Konstruktionen: Phasen-Array, Winkelstrahl und spezielle Werkzeuge

Die Prüfverfahren sind in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der

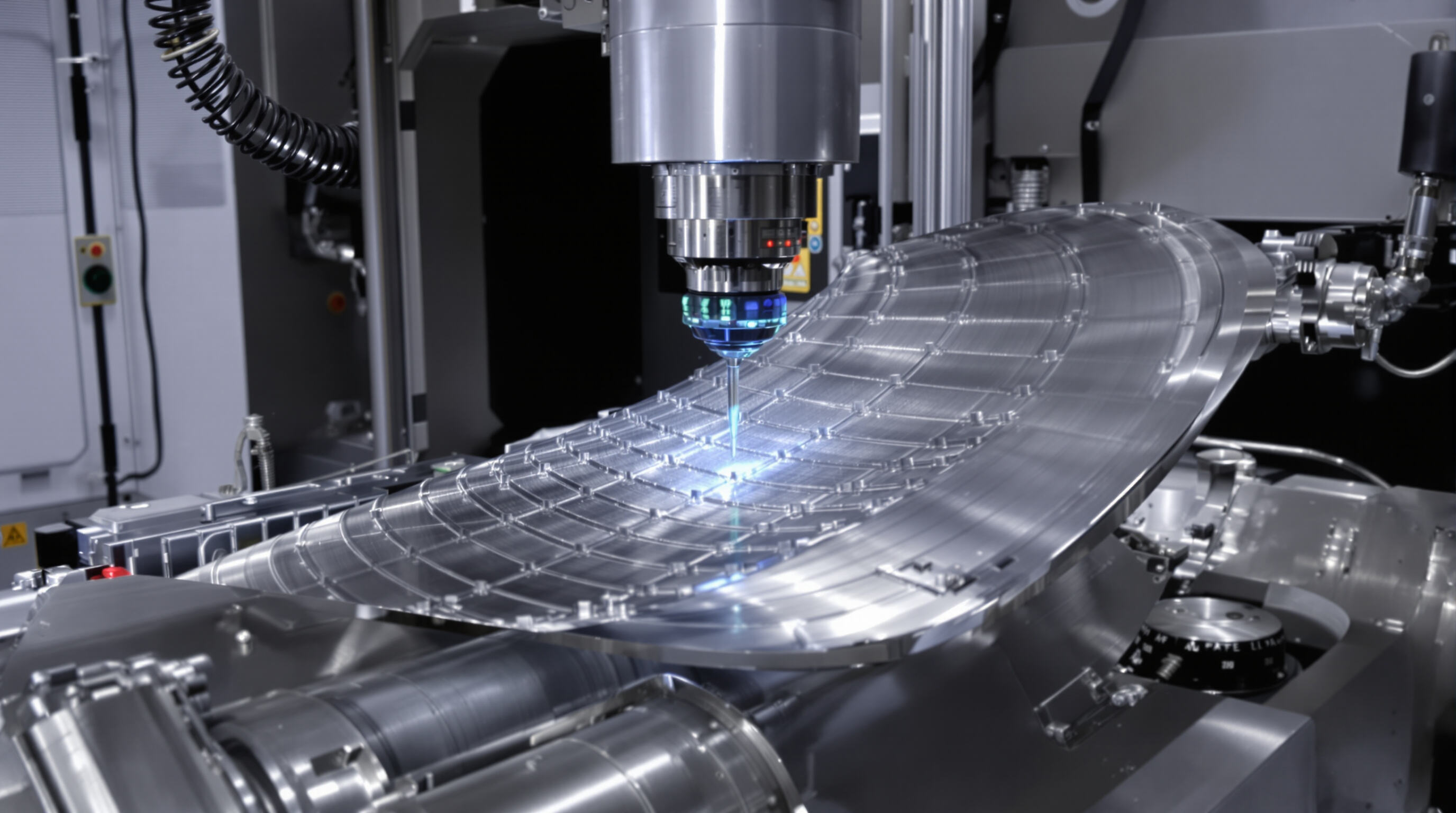

Die phasengestützte Ultraschallprüfung (Phased Array Ultrasonic Testing, kurz PAUT) setzt mehrere Transducer-Elemente zusammen, um Ultraschallstrahlen elektronisch zu steuern und zu lenken. Auf diese Weise können Inspektoren komplizierte Formen und Strukturen überprüfen, die mit herkömmlichen Methoden schwierig wären. Das System passt kleine Zeitunterschiede zwischen jedem Element in der Matrix an, so dass es die Energie genau dorthin lenken kann, wo sie benötigt wird, ohne mechanische Bewegung. Dadurch ist PAUT besonders gut darin, Schweißungen zu untersuchen und Verbundwerkstoffe zu analysieren. Eine im vergangenen Jahr in der Zeitschrift Nature Communications veröffentlichte Studie ergab, dass PAUT bei Anwendung auf Flugzeugteile 30 Prozent mehr Defekte aufspürte als ältere Techniken, die dank seiner Fähigkeit, Strahlen auf der Flucht zu bilden, bewältigen konnten. Für Dinge wie Flugzeugflügel oder Turbinenblätter mit ihren Kurven und Schichten ist diese Art von Präzision wirklich wichtig, weil kleine Fehler später zu großen Problemen werden können.

Winkelstrahlwandler: Effektive Inspektion in komplexen Geometrien

Winkelstrahlwandler senden Schallwellen in Winkeln von etwa 45 Grad bis etwa 70 Grad aus, was hilft, die schwierigen parallel verlaufenden Fehler zu erkennen, die sich unter Isolationsschichten verstecken oder entlang der Rohrleitungsneben verlaufen. Durch die spezielle Winkelrichtung des Kristalls im Inneren dieser Geräte ist es einfacher, bei der Prüfung von Schweiß- und Verbindungselementen einen guten Kontakt zu erhalten. Mit modernen Frequenz-Einstellungen, die typischerweise zwischen 2 und 10 MHz liegen, schaffen die heutigen Winkelstrahlwandler etwas ziemlich beeindruckendes: Sie können tief in Materialien schauen, manchmal bis zu 300 Millimeter durch Stahl, und dabei immer noch feine Details mit einer Genauigkeit von etwa einem Diese Kombination aus Tiefe und Präzision ist der Grund, warum sich so viele Ingenieure auf sie verlassen, um die Strukturintegrität im Laufe der Zeit zu überwachen.

Integrierte Fallstudie: Rohrleitungsinspektion mit PAUT und Winkelstrahl

Eine Analyse industrieller Anwendungen ab 2025 zeigte, dass die Inspektionszeiten bei der Kombination von PAUT mit Winkelstrahlwandlern bei diesen Öl- und Gasleitungen um etwa 40% sinken. Phasen-Arrays sind großartig, um herauszufinden, wie solide die Längsschweißungen sind, während Winkelbalken die schwierigen Umfangsspalten direkt an den Ellenbogengelenken fangen und Fehler mit einer Genauigkeit von 98% identifizieren. Beide Methoden zusammen zu verwenden, löst tatsächlich Probleme, mit denen einzelne technische Inspektionen zu kämpfen haben, was heutzutage sehr wichtig ist, da so viel von unserer Infrastruktur ziemlich alt wird und regelmäßige Überprüfungen benötigt.

Kontakt- vs. Immersionswandler: Auswahl nach Kopplungsmethode

Kontaktwandler: robust und tragbar für den Einsatz im Feld

Kontaktwandler arbeiten direkt auf der Oberfläche von Materialien, und benötigen normalerweise etwas wie Gel oder Öl, um diese lästigen Luftlücken zu füllen. Diese Geräte sind robust und klein genug, um raue Bedingungen zu bewältigen, weshalb sie überall verwendet werden, wie z.B. an Pipeline-Systemen und in aktiven Baugebieten. Es gibt auch keine Notwendigkeit für sperrige Wassertanker, was sie für ihre Aufgabe ziemlich tragbar macht. Was ist der Nachteil? Wenn das Kupplant nicht richtig angebracht wird, kommen die Signale einfach nicht zuverlässig durch. Dieses Problem wird schlimmer, wenn man mit Oberflächen zu tun hat, die nicht glatt sind oder seltsame Formen haben, etwas, auf das sich Techniker in realen Situationen ziemlich oft treffen.

Immersionsumwandler: hohe Präzision bei Flüssigkeitsanschlüssen

Bei der Verwendung von Immersionswandlern werden sowohl das zu prüfende Objekt als auch der eigentliche Wandler in Flüssigkeit, meist Wasser, eingetaucht, so daß die Schallwellen durch sie durchlaufen. Diese Funktionsweise reduziert die Inkonsistenzen und gibt eine bessere Bildqualität, was diese Geräte hervorragend darin macht, winzige Fehler in Dingen wie dünnen Metallteilen in Flugzeugen oder empfindlichen Elektronikprodukten zu erkennen. Sicher, die Einrichtung nimmt etwas Platz mit all den Wassertanks und beweglichen Teilen für das Scannen, aber was diesen Systemen an Mobilität fehlt, machen sie mit unglaublicher Genauigkeit aus. Labors und Fabriken, in denen Platz kein Problem ist, verlassen sich oft auf sie, weil nichts ihre Leistung schlägt, wenn es darum geht, Probleme zu finden, die schwer zu erkennen sind.

Auswahlstrategie: Übereinstimmung von Medium, Häufigkeit und Material

Die Wahl zwischen Kontakt- und Immersionswandlern hängt von drei Schlüsselfaktoren ab:

- Mittel : Luftunterstützte Oberflächen funktionieren am besten mit Kontaktmethoden mit viskosen Kupplungen, während unter Wasser oder komplexe Geometrien vom Eintauchen profitieren.

- Frequenz : Niedrigere Frequenzen (0,15 MHz) werden typischerweise mit Kontaktwandlern für tiefe Durchdringung in dicken Stahl gekoppelt, während höhere Frequenzen (1020 MHz) bei Eintauchen für feine Auflösung in dünnen Materialien verwendet werden ( Physik der Ultraschallanalyse 2022 ).

-

Material : Poröse oder unregelmäßige Materialien erfordern ein Eintauchen für eine gleichbleibende Kopplung, während glatte Verbundwerkstoffe mit Kontaktwandlern effektiv untersucht werden können.

Die Effizienz des Feldes begünstigt häufig Kontaktmodelle, während hocheigene Präzisionsanforderungen die Investition in Immersionssysteme rechtfertigen.

Wichtige Auswahlkriterien: Häufigkeit, Empfindlichkeit und Anwendungsfähigkeit

Frequenz vs. Auflösung und Durchdringungsspiegel: Was ist Priorisierung

Die Frequenz eines Wandlers hat einen großen Einfluss auf die Klarheit des Bildes und die Tiefe, in die es in Materialien eindringen kann. Wenn wir über höhere Frequenzen zwischen 5 und 20 MHz sprechen, geben sie uns viel bessere Details, um winzige Probleme zu erkennen. Aber es gibt auch hier einen Kompromiss, weil diese Signale schneller absorbiert werden, also funktionieren sie nicht gut in dicken oder gemischten Materialien. Andererseits können niedrigere Frequenzen von etwa 500 kHz bis 2 MHz weiter in Materialien eindringen, aber diese feinen Details nicht zeigen. Nehmen wir diese praktische Fallstudie: Wenn jemand die Frequenz halbiert, steigt die Penetration um das Doppelte, aber die Fähigkeit, kleine Merkmale zu sehen, sinkt laut neueren Forschungsergebnissen um die Hälfte. Die meisten Werke, die Schweißschläger prüfen, halten sich an die Frequenzen zwischen 2 und 5 MHz, da dies ihnen eine gute Mittelpunktstellung bietet. Halbleiterhersteller brauchen etwas anderes, nämlich Frequenzen über 10 MHz, um diese mikroskopischen Defekte bei Qualitätskontrollen zu erkennen.

Empfindlichkeit und Bandbreite: Anpassung an den Nachweisbedarf

Die Empfindlichkeit eines Systems sagt uns, welcher der kleinste Fehler ist, den wir erkennen können, während die Bandbreite im Grunde zeigt, mit wie vielen verschiedenen Frequenzen unser Wandler arbeitet, wenn er Signale sendet und empfängt. Wenn wir von breiteren Bandbreiten sprechen, die zwischen 70 und sogar 100 Prozent liegen, erhalten wir viel bessere Informationen darüber, wie Materialien unterschiedlich reagieren und helfen, auch alle möglichen Defekte zu identifizieren. Deshalb funktionieren diese Breitbandsysteme so gut, um Korrosionsprobleme über Oberflächen hinweg zu ermitteln. Andererseits können Schmalband-Wandler nicht so viele Situationen bewältigen, aber sie sind hervorragend darin, diese wirklich kleinen Risse aufzufangen, die sich in wichtigen Teilen der Flugzeugstruktur bilden. Wenn man sich anschaut, was Experten für Sensoren empfehlen, dann macht die Kombination der richtigen Bandbreite mit den Fehlern, die wir erwarten, die Diagnose viel genauer. Und ratet mal, was? Diese schwierigen Kompromisse zwischen Bandbreite und Empfindlichkeit sind nicht unmöglich. Man muss einfach irgendwo einen guten Vorverstärker hinzufügen und plötzlich funktionieren die Dinge besser.

Herausforderungen zu meistern: Hochfrequenz bei schwachen Signalen

Hochfrequenzwandler über 10 MHz haben bei Verwendung in Materialien, die Schallwellen absorbieren, wie Metallguss oder lebendes Gewebe, ernsthafte Probleme mit Signalverlust. Ingenieure haben Dual-Element-Konfigurationen zusammen mit speziell geformten Linsen entwickelt, um die akustische Energie besser zu fokussieren, was dazu beiträgt, das wichtige Signal-Rausch-Verhältnis zu erhöhen. Einige ziemlich intelligente Signalverarbeitungsmethoden sind jetzt auch verfügbar. Die Signaldurchschnittswerte können beispielsweise das Hintergrundgeräusch um etwa 12 bis 15 Dezibel senken, selbst in Situationen, in denen das Signal schwach ist, und dies bei gleichzeitiger Erhaltung eines guten Echtzeitbetriebs, so die jüngste Forschung von IEEE Sensors im Jahr 2023. Bei der Messung von sehr dünnen Materialien unter einer Dicke von etwa 1 Millimeter greifen die Hersteller häufig auf Verbundtransduzoren mit zusätzlichen Dämpfungsschichten zurück. Diese speziellen Modelle bieten eine hervorragende Hochfrequenzgenauigkeit und insgesamt viel sauberere Signale.

Häufig gestellte Fragen

Wofür werden Ultraschallwandler verwendet?

Ultraschallwandler werden in einer Vielzahl von Anwendungen eingesetzt, darunter medizinische Bildgebung, industrielles Schweißen, Rohrleitungsinspektion und Metallprüfung. Sie wandeln elektrische Energie in hochfrequente Schallwellen um, um Materialien zu untersuchen oder zu analysieren.

Wie funktionieren piezoelektrische Ultraschalltransduzoren?

Piezoelektrische Wandler verwenden den piezoelektrischen Effekt, um elektrische Energie in mechanische Vibrationen umzuwandeln. Die Materialien, wie z. B. piezoelektrische Kristalle, verändern ihre Form, wenn Spannung auf sie angewendet wird, wodurch Druckwellen in das zu untersuchende Medium ausgehen.

Was ist der Unterschied zwischen piezoelektrischen und magnetostrictiven Wandlern?

Piezoelektrische Wandler arbeiten durch elektrische Feldverformung und bieten eine hohe Empfindlichkeit und einen breiten Frequenzbereich, sind aber spröde und temperaturempfindlich. Magnetostriktive Wandler verwenden magnetisch-geführte Spannungen, um hohe Leistung und Langlebigkeit zu liefern, obwohl sie eine begrenzte Frequenz und höhere Kosten haben.

Was sind MEMS-basierte Ultraschallwandler?

MEMS-basierte Transduzoren enthalten Mikroelektromechanische Systeme, die kleine, effiziente Komponenten ermöglichen, die bei hohen Frequenzen arbeiten. Sie werden in verschiedenen Anwendungen eingesetzt, darunter kleine Diagnosegeräte und IoT-Sensoren.

Inhaltsverzeichnis

- Wie Ultraschalltransduzoren Arbeit: Grundprinzipien und Technologien

- Hauptarten von Ultraschalltransduzern: Merkmale und Anwendungsfälle

-

Fortgeschrittene Transducer-Konstruktionen: Phasen-Array, Winkelstrahl und spezielle Werkzeuge

- Die Prüfverfahren sind in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der Regel in der

- Winkelstrahlwandler: Effektive Inspektion in komplexen Geometrien

- Integrierte Fallstudie: Rohrleitungsinspektion mit PAUT und Winkelstrahl

- Kontakt- vs. Immersionswandler: Auswahl nach Kopplungsmethode

- Wichtige Auswahlkriterien: Häufigkeit, Empfindlichkeit und Anwendungsfähigkeit

- Häufig gestellte Fragen