Come Trasduttori ad ultrasuoni Lavori: principi fondamentali e tecnologie

Conversione di energia nei trasduttori ad ultrasuoni: il fenomeno di base

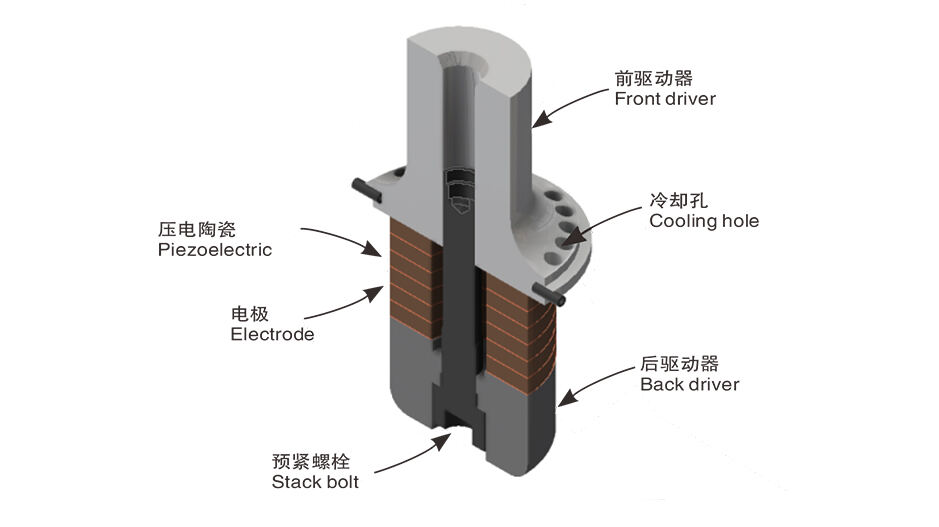

I trasduttori ad ultrasuoni lavorano trasformando l'energia elettrica in quelle onde sonore ad alta frequenza di cui parliamo tanto, di solito da qualche parte tra 20 kHz e 200 kHz, e possono farlo in entrambi i modi. Ciò che rende tutto questo possibile sono materiali speciali che cambiano forma quando colpiti da elettricità o magnetismo, creando quelle minuscole vibrazioni meccaniche di cui abbiamo bisogno. Prendiamo i cristalli piezoelettrici come un buon esempio. Applicate una certa tensione e guardate come diventano più grandi o più piccoli, mandando onde di pressione che si muovono attraverso l'aria, l'acqua, anche gli oggetti solidi. E qui c'è la parte intelligente: quando questi stessi cristalli raccolgono echi da qualche altra parte, in pratica capovolgeranno di nuovo le cose, trasformando i movimenti meccanici in segnali elettrici che possiamo misurare. La maggior parte delle industrie si affida fortemente a questo effetto piezoelettrico perché funziona così bene e rimane affidabile nel tempo. Pensate alle apparecchiature mediche per le immagini o a quelle prove che controllano l'integrità strutturale senza danneggiare nulla. Praticamente tutto in questo spazio dipende da questo principio di base che funziona perfettamente giorno dopo giorno.

Meccanismi piezoelettrici, magnetostrictive e capacitivi confrontati

| Meccanismo | Principio di funzionamento | Migliore per | Punti di forza | Limitazioni |

|---|---|---|---|---|

| Piezoelettrico | Deformazione del campo elettrico | Imaging medico, pulizia | Alta sensibilità, ampia frequenza | Fragile, sensibile alla temperatura |

| Magnetostrictive | Deformazione indotta da campo magnetico | Saldatura industriale | Alta potenza, durata | Frequenza limitata, costi più elevati |

| Capacitivo | Forza elettrostatica | Sensori di precisione | Compatto e a basso consumo energetico | Fatto debole, circuiti di azionamento complessi |

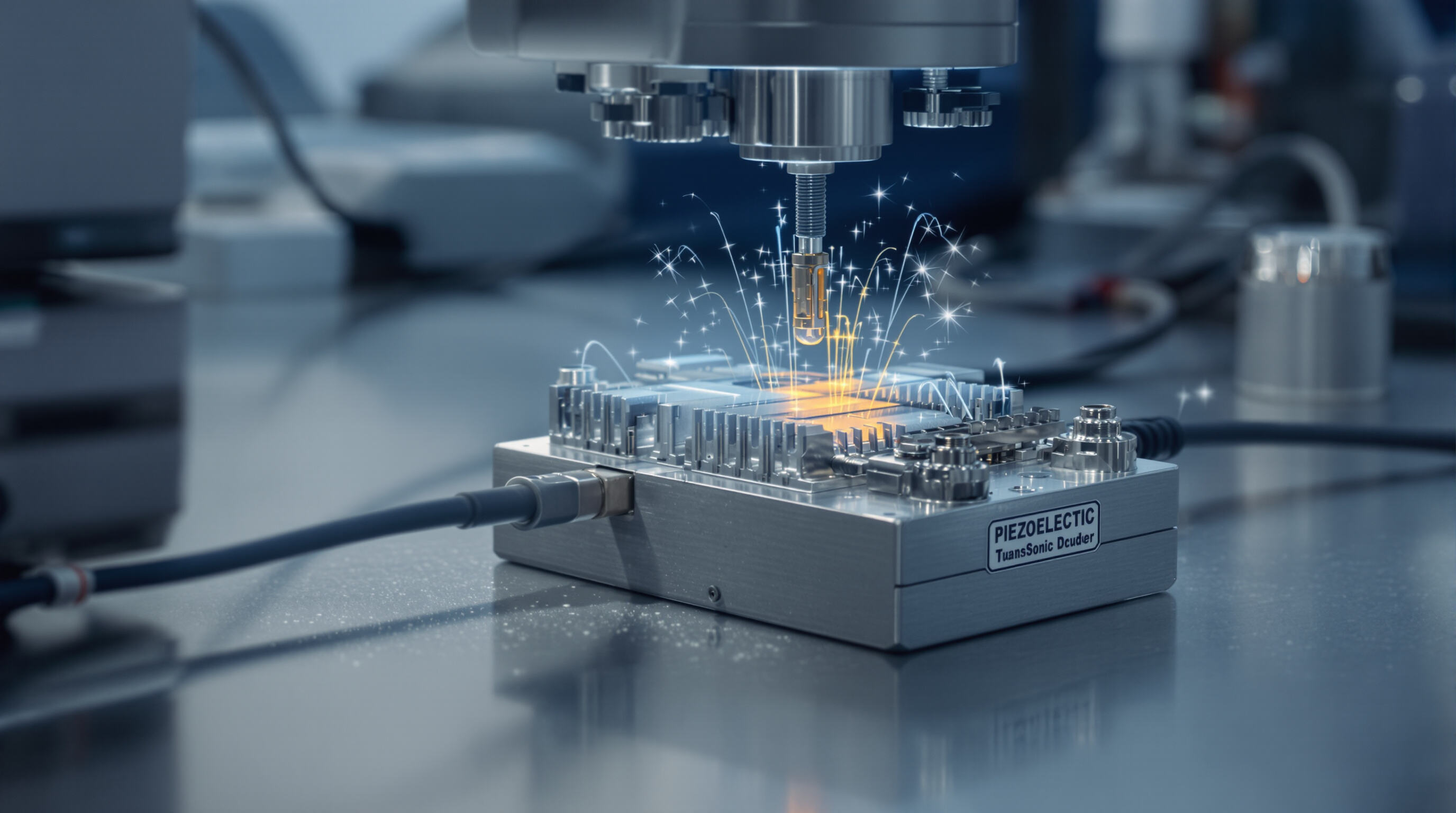

I trasduttori piezoelettrici dominano a causa della loro versatilità, mentre le varianti magnetostrictive eccellono in applicazioni ad alta potenza come il taglio dei metalli. I disegni capacitivi, sebbene meno comuni, offrono una precisione superiore per le misurazioni di micro-distanze in ambienti controllati.

Tendenze emergenti: trasduttori ad ultrasuoni composti e basati su MEMS

Gli ultimi sviluppi nella tecnologia dei trasduttori riguardano composti che mescolano ceramiche piezoelettriche con vari polimeri. Questa combinazione aiuta a aumentare la gamma di frequenze che questi dispositivi possono gestire e li rende più efficienti quando sono collocati contro materiali diversi. Allo stesso tempo, stiamo vedendo anche la tecnologia MEMS fare enormi passi avanti. Questi minuscoli sistemi micro-elettromeccanici alimentano tutto, dalle piccole apparecchiature diagnostiche ai sensori dell'Internet delle Cose. Alcuni di questi componenti MEMS hanno una lunghezza inferiore a un millimetro, ma riescono comunque a funzionare a frequenze di circa 1 milione di cicli al secondo. Prendiamo ad esempio le ecografie endoscopiche. Le versioni più recenti che utilizzano la tecnologia MEMS sono circa la metà delle dimensioni dei modelli più vecchi, il che significa che i pazienti provano meno disagio durante le procedure, ottenendo comunque immagini chiare. Mentre le strutture mediche continuano a spingere per soluzioni di monitoraggio più piccole e versatili, specialmente nelle aree del corpo difficili da raggiungere, questo tipo di miglioramenti tecnologici stanno diventando sempre più preziosi.

Principali tipi di trasduttori ad ultrasuoni: caratteristiche e casi d'uso

Trasduttori piezoelettrici: più ampiamente utilizzati per applicazioni di ampio respiro

Secondo il Material Science Quarterly del 2023, circa tre quarti di tutte le applicazioni industriali e mediche si basano su trasduttori ad ultrasuoni piezoelettrici perché questi dispositivi convertono l'energia avanti e indietro in modo così efficiente. Questi trasduttori in genere contengono materiali come il zirconato di piombo, comunemente noto come PZT, che crea onde sonore ad alta frequenza una volta che l'elettricità fluisce attraverso di esso. Il design è abbastanza semplice ma abbastanza resistente per ambienti impegnativi, rendendoli adatti a cose come macchine ad ultrasuoni negli ospedali, a trovare perdite nelle condotte e persino ad aiutare i conducenti a parcheggiare le auto in modo sicuro. Operano su un ampio spettro di frequenze che vanno da 20 kilohertz a 10 megahertz, permettendo agli ingegneri di regolare la profondità di penetrazione dei segnali rispetto a quanto dettagliate devono essere le immagini risultanti a seconda di ciò che esattamente deve essere ispezionato.

Trasduttori magnetostrictive: ideali per l'uso industriale ad alta potenza

I trasduttori magnetostrictive funzionano bene per lavori difficili come controllare le condotte o eseguire sistemi sonari subacquei. Questi dispositivi utilizzano in genere leghe di nichel per trasformare i campi magnetici in potenti vibrazioni meccaniche. Sono da tre a cinque volte più potenti delle normali alternative piezoelettriche. Il lato negativo? Il loro intervallo di frequenza e' piuttosto stretto, tra i 20 e i 100 kHz, il che limita quanto dettagliate possano essere le letture. Ma ciò che li distingue veramente è la loro durata in condizioni di calore estremo. La maggior parte dei modelli continua a funzionare correttamente anche quando le temperature raggiungono i 300 gradi Celsius. Questo tipo di resistenza rende questi trasduttori indispensabili in industrie dove gli ambienti ad alta temperatura sono comuni, come i laboratori di analisi dei metalli e le raffinerie di petrolio che hanno bisogno di un costante monitoraggio.

Trasduttori capacitivi e compositi: sensibilità contro durabilità

I trasduttori capacitivi danno segnali molto chiari quando vengono utilizzati per sistemi di rilevamento gas e apparecchiature per microfoni perché funzionano modulando campi elettrostatici. Il problema, però, è che quelle sottili membrane hanno bisogno di una sorta di protezione contro ogni tipo di usura ambientale. Se invece guardiamo ai trasduttori compositi, questi hanno fibre piezoelettriche mescolate a materiali polimerici che li aiutano a abbinare i suoni meglio e durano più a lungo nel complesso. Alcune versioni più recenti realizzate con rinforzo in fibra di carbonio mostrano una resistenza agli urti del 40 per cento superiore senza perdere quel livello di dettaglio sotto micrometro. Questo li rende perfetti per testare parti in applicazioni aerospaziali dove gli ingegneri hanno bisogno sia di estrema precisione che di componenti in grado di gestire le manipolazioni aspre durante i test.

Progetti avanzati di trasduttori: serie di fasi, raggio angolare e strumenti specializzati

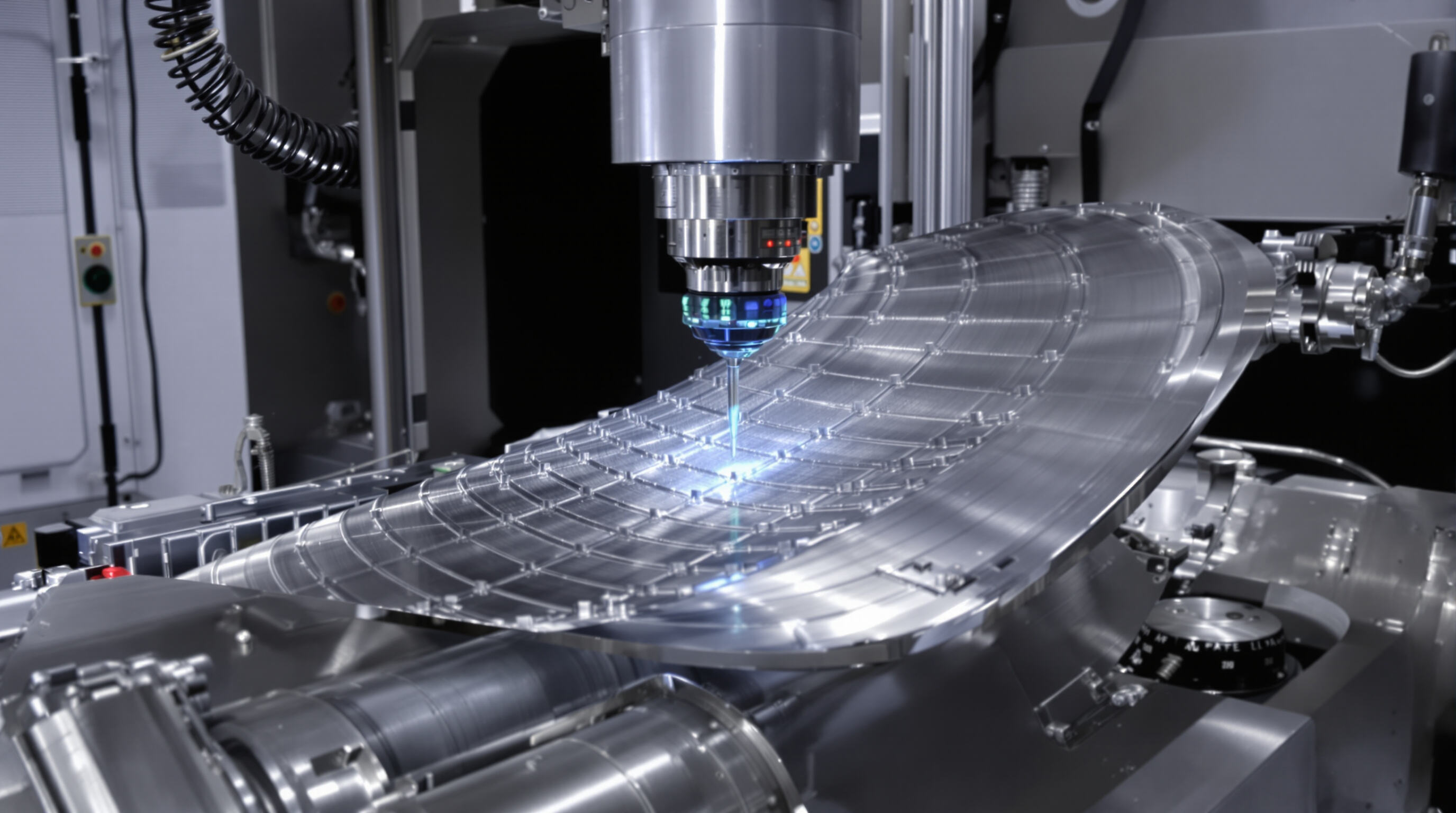

Test a ultrasuoni in fascia (PAUT): controllo dinamico del fascio

Il test ad ultrasuoni a fascia, o PAUT per abbreviare, funziona utilizzando insieme diversi elementi di trasduttore per controllare e dirigere i raggi ultrasonori elettronicamente. Questo permette agli ispettori di controllare forme e strutture complicate che sarebbero difficili con i metodi tradizionali. Il sistema regola piccole differenze di tempo tra ogni elemento della matrice in modo da poter indirizzare l'energia esattamente dove serve, tutto senza alcun movimento meccanico. Questo rende il PAUT particolarmente bravo a guardare le saldature e ad analizzare i materiali compositi. Una ricerca pubblicata l'anno scorso su Nature Communications ha rilevato che quando viene applicato su parti utilizzate negli aerei, il PAUT cattura il 30 per cento in più di difetti rispetto a quanto le vecchie tecniche potrebbero fare grazie alla sua capacità di formare raggi a volo. Per cose come le ali di un aereo o le pale di una turbina con le loro curve e strati, questo tipo di precisione è davvero importante perché piccoli difetti possono diventare grandi problemi lungo la strada.

Trasduttori di fascio angolare: ispezione efficace in geometrie complesse

I trasduttori di fascio angolare emettono onde sonore ad angoli che vanno da circa 45 gradi a circa 70 gradi, il che aiuta a rilevare quei difetti paralleli superficiali complicati che si nascondono sotto gli strati di isolamento o che si estendono lungo le cuciture delle condotte. Il cristallo speciale angolato all'interno di questi dispositivi rende più facile ottenere un buon contatto quando si controllano saldature e giunti durante le ispezioni. Con le moderne impostazioni di frequenza, in genere tra i 2 e i 10 MHz, i trasduttori di fascio angolare di oggi riescono a fare qualcosa di piuttosto impressionante: possono guardare in profondità nei materiali, a volte fino a 300 millimetri attraverso l'acciaio, mentre ancora raccolgono dettagli sottili con Questa combinazione di profondità e precisione è il motivo per cui molti ingegneri si affidano a loro per tenere traccia dell'integrità strutturale nel tempo.

Studio di caso integrato: ispezione delle condotte con PAUT e fascia angolare

Un'analisi delle applicazioni industriali dal 2025 ha mostrato che quando il PAUT viene combinato con i trasduttori di fascio angolare, i tempi di ispezione diminuiscono di circa il 40% per tali condutture di petrolio e gas. Le serie a fasi funzionano molto bene per mappare quanto solide siano le saldature longitudinali, mentre le travi angolari catturano quelle difficili crepe circonferenziali proprio alle articolazioni del gomito, raggiungendo circa il 98% di precisione nell'identificare i difetti. Usare entrambi i metodi insieme risolve i problemi che si verificano nelle ispezioni tecniche, che oggi sono molto importanti, dato che gran parte delle nostre infrastrutture sta diventando piuttosto vecchia e ha bisogno di controlli regolari.

studi 2023 Nature Communications

Contatto contro trasduttori di immersione: scelta per metodo di accoppiamento

Trasduttori di contatto: robusti e portatili per uso sul campo

I trasduttori di contatto funzionano proprio sulla superficie dei materiali, e in genere hanno bisogno di qualcosa come gel o olio per riempire quei fastidiosi vuoti d'aria. Questi dispositivi sono costruiti resistenti e abbastanza piccoli da gestire condizioni difficili, motivo per cui la gente li usa ovunque, come sistemi di condotte e zone di costruzione attive. Non c'è bisogno di serbatoi di acqua ingombranti, rendendoli abbastanza portatili per quello che fanno. Il lato negativo? Se il coppiante non e' applicato correttamente, i segnali non arrivano in modo affidabile. Questo problema peggiora quando si tratta di superfici non lisce o con forme strane, qualcosa che i tecnici incontrano spesso nelle situazioni del mondo reale.

Trasduttori di immersione: alta precisione in configurazioni accoppiate a liquido

Quando si utilizzano trasduttori di immersione, sia l'oggetto sottoposto a prova che il trasduttore stesso vengono immersi in un liquido, di solito acqua, in modo che le onde sonore viaggiano in modo costante. Il modo in cui funziona riduce le incoerenze e dà una migliore qualità dell'immagine, il che rende questi dispositivi eccellenti nel individuare piccoli difetti in cose come parti metalliche sottili utilizzate negli aerei o in delicati dispositivi elettronici. Certo, la messa a punto richiede spazio con tutti quei serbatoi d'acqua e parti mobili per la scansione, ma ciò che manca a questi sistemi in termini di mobilità lo compensano con una precisione incredibile. Laboratori e fabbriche dove lo spazio non è un problema spesso si affidano a loro perché nulla supera le loro prestazioni quando si tratta di trovare quelli difficili da rilevare problemi.

Strategia di selezione: corrispondenza di mezzo, frequenza e materiale

La scelta tra trasduttori a contatto e trasduttori a immersione dipende da tre fattori chiave:

- Medio : Le superfici a sostegno d'aria funzionano meglio con metodi di contatto che utilizzano accoppianti viscosi, mentre le geometrie sommerse o complesse beneficiano dell'immersione.

- Frequenza : le frequenze più basse (0,15 MHz) sono in genere abbinate a trasduttori di contatto per una penetrazione profonda in acciaio spesso, mentre le frequenze più elevate (1020 MHz) sono utilizzate con impostazioni di immersione per una risoluzione fine in materiali sottili ( Fisica dell' analisi ad ultrasuoni 2022 ).

-

Materiale : i materiali porosi o irregolari richiedono immersione per un accoppiamento coerente, mentre i compositi lisci possono essere ispezionati efficacemente con trasduttori di contatto.

L'efficienza di campo spesso favorisce i modelli a contatto, mentre i requisiti di alta precisione giustificano l'investimento in sistemi di immersione.

Criteri chiave di selezione: frequenza, sensibilità e idoneità all'applicazione

Frequenza vs. Risoluzione e profondità di penetrazione: cosa dare priorità

La frequenza di un trasduttore ha un grande impatto sia sulla chiarezza dell'immagine che sulla profondità in cui può penetrare nei materiali. Quando parliamo di frequenze più elevate tra i 5 e i 20 MHz, ci danno molto più dettagli per individuare piccoli problemi. Ma c'è anche un compromesso qui perché questi segnali vengono assorbiti più rapidamente, quindi non funzionano bene in materiali spessi o misti. Dall'altro lato, le frequenze più basse che vanno da circa 500 kHz a 2 MHz possono raggiungere più in profondità i materiali ma non possono mostrare quei dettagli. Prendete questo caso pratico: se qualcuno taglia la frequenza a metà, la penetrazione aumenta circa il doppio, ma la capacità di vedere le piccole caratteristiche scende della metà secondo recenti ricerche. La maggior parte dei negozi che effettuano controlli di saldatura dei metalli si attengono alle frequenze comprese tra 2 e 5 MHz, dato che ciò dà loro un buon punto di riferimento. I produttori di semiconduttori hanno bisogno di qualcosa di diverso, andando per frequenze superiori a 10 MHz per catturare quei difetti microscopici durante i controlli di qualità.

Sensibilità e larghezza di banda: allineamento con le esigenze di rilevamento

La sensibilità di un sistema ci dice qual è il difetto più piccolo che possiamo individuare, mentre la larghezza di banda mostra in pratica quante diverse frequenze il nostro trasduttore utilizza quando invia e riceve segnali. Quando parliamo di larghezza di banda più ampia, che va dal 70 al 100 per cento, questo ci dà informazioni molto migliori su come i materiali reagiscono in modo diverso e aiuta a identificare tutti i tipi di difetti. Ecco perché questi sistemi a banda larga funzionano così bene per mappare i problemi di corrosione su tutte le superfici. D'altra parte, i trasduttori a banda stretta potrebbero non gestire tante situazioni, ma eccellono nel raccogliere quelle piccole crepe che si formano in parti importanti delle strutture degli aerei. Guardando cosa raccomandano gli esperti del settore per i sensori di oggi, abbinare la giusta larghezza di banda con il tipo di difetti che ci aspettiamo rende la diagnosi molto più accurata. E indovina? Questi trade-offs difficili tra larghezza di banda e sensibilità non sono impossibili da gestire. Basta aggiungere un buon amplificatore in qualche punto e improvvisamente le cose iniziano a funzionare meglio insieme.

Sconfiggere le difficoltà: uso di frequenze elevate in ambienti con segnale basso

I trasduttori ad alta frequenza superiori a 10 MHz devono affrontare gravi problemi di perdita di segnale quando vengono utilizzati in materiali che assorbono le onde sonore, come le fusioni metalliche o i tessuti viventi. Gli ingegneri hanno sviluppato configurazioni a doppio elemento insieme a lenti a forma speciale per focalizzare meglio l'energia acustica, che aiuta a migliorare questi importanti rapporti segnale/rumore. Sono disponibili anche alcuni metodi di elaborazione dei segnali piuttosto intelligenti. La mediazione del segnale, ad esempio, può ridurre il rumore di fondo di circa 12 a forse 15 decibel anche in situazioni in cui il segnale è debole, mantenendo comunque un buon funzionamento in tempo reale secondo recenti ricerche di IEEE Sensors nel 2023. Quando si misurano materiali molto sottili con uno spessore inferiore a circa 1 millimetro, i produttori spesso si rivolgono a trasduttori compositi dotati di strati di ammortizzazione supplementari. Questi disegni speciali offrono un'eccellente precisione ad alta frequenza e segnali molto più puliti nel complesso.

Domande frequenti

A cosa servono i trasduttori ad ultrasuoni?

I trasduttori ad ultrasuoni sono utilizzati in una vasta gamma di applicazioni, tra cui l'imaging medico, la saldatura industriale, l'ispezione delle condotte e la prova dei metalli. Convertono l'energia elettrica in onde sonore ad alta frequenza per ispezionare o analizzare i materiali.

Come funzionano i trasduttori piezoelettrici ad ultrasuoni?

I trasduttori piezoelettrici utilizzano l'effetto piezoelettrico per convertire l'energia elettrica in vibrazioni meccaniche. I materiali, come i cristalli piezoelettrici, cambiano forma quando viene applicata una tensione, inviando onde di pressione nel mezzo che stanno ispezionando.

Qual è la differenza tra trasduttori piezoelettrici e magnetostrictivi?

I trasduttori piezoelettrici operano attraverso la deformazione del campo elettrico, offrendo un'alta sensibilità e ampie gamme di frequenza, ma sono fragili e sensibili alla temperatura. I trasduttori magnetostrictive utilizzano una tensione indotta da un campo magnetico per fornire una potenza e una durata elevate, anche se hanno una frequenza limitata e un costo più elevato.

Che cosa sono i trasduttori ad ultrasuoni basati su MEMS?

I trasduttori basati su MEMS incorporano sistemi microelettromeccanici, che consentono componenti piccoli ed efficienti che funzionano ad alte frequenze. Sono utilizzati in varie applicazioni, tra cui piccole apparecchiature diagnostiche e sensori IoT.

Indice

- Come Trasduttori ad ultrasuoni Lavori: principi fondamentali e tecnologie

- Principali tipi di trasduttori ad ultrasuoni: caratteristiche e casi d'uso

- Progetti avanzati di trasduttori: serie di fasi, raggio angolare e strumenti specializzati

- Contatto contro trasduttori di immersione: scelta per metodo di accoppiamento

- Criteri chiave di selezione: frequenza, sensibilità e idoneità all'applicazione

- Domande frequenti