Comment? Transducteurs ultrasoniques Travail: Principes et technologies de base

Conversion d'énergie dans les transducteurs à ultrasons: le phénomène de base

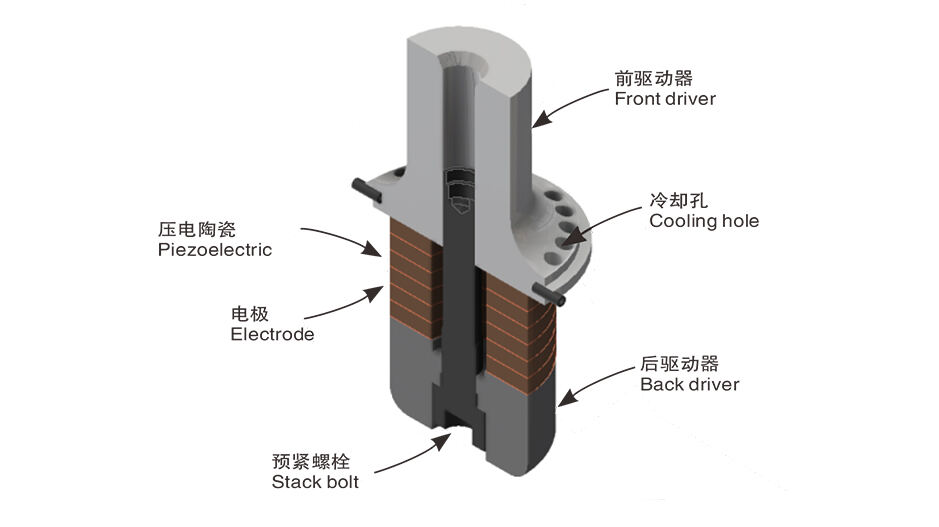

Les transducteurs ultrasoniques fonctionnent en transformant l'énergie électrique en ondes sonores à haute fréquence dont on parle tant ces jours-ci, généralement entre 20 kHz et 200 kHz, et ils peuvent le faire dans les deux sens aussi. Ce qui rend tout cela possible, ce sont des matériaux spéciaux qui changent de forme quand ils sont frappés par l'électricité ou le magnétisme, créant ces minuscules vibrations mécaniques dont nous avons besoin. Prenons les cristaux piézoélectriques comme un bon exemple. Appliquez une tension et regardez-les grandir ou se rétrécir, en envoyant des ondes de pression qui se déplacent à travers l'air, l'eau, même les objets solides. Et voici la partie intelligente: quand ces mêmes cristaux captent des échos d'ailleurs, ils retournent les choses en arrière, transformant ces mouvements mécaniques en signaux électriques que nous pouvons mesurer. La plupart des industries dépendent fortement de cet effet piézoélectrique parce qu'il fonctionne si bien et reste fiable au fil du temps. Pensez à l'équipement d'imagerie médicale ou à ces tests qui vérifient l'intégrité structurelle sans endommager quoi que ce soit. Pratiquement tout dans cet espace dépend de ce principe de base fonctionnant sans faille jour après jour.

Comparer les mécanismes piézoélectriques, magnétostrictifs et capacitifs

| Mécanisme | Principe de fonctionnement | Idéal pour | Atouts | Limitations |

|---|---|---|---|---|

| Piézoélectrique | Déformation du champ électrique | Imagerie médicale, nettoyage | Haute sensibilité, large fréquence | Fragile et sensible à la température |

| Magnétostrictif | Dépannage induit par champ magnétique | Soudage industriel | Puissance élevée, durabilité | Fréquence limitée, coût plus élevé |

| Capacitif<br> | Force électrostatique | Détection de précision | Compact et faible consommation d'énergie | Faible puissance, circuits d'entraînement complexes |

Les transducteurs piézoélectriques dominent en raison de leur polyvalence, tandis que les variantes magnétostrictives excellent dans les applications à haute puissance comme la découpe de métaux. Les conceptions capacitives, bien que moins courantes, offrent une précision supérieure pour les mesures de micro-distance dans des environnements contrôlés.

Tendances émergentes: transducteurs à ultrasons composites et basés sur MEMS

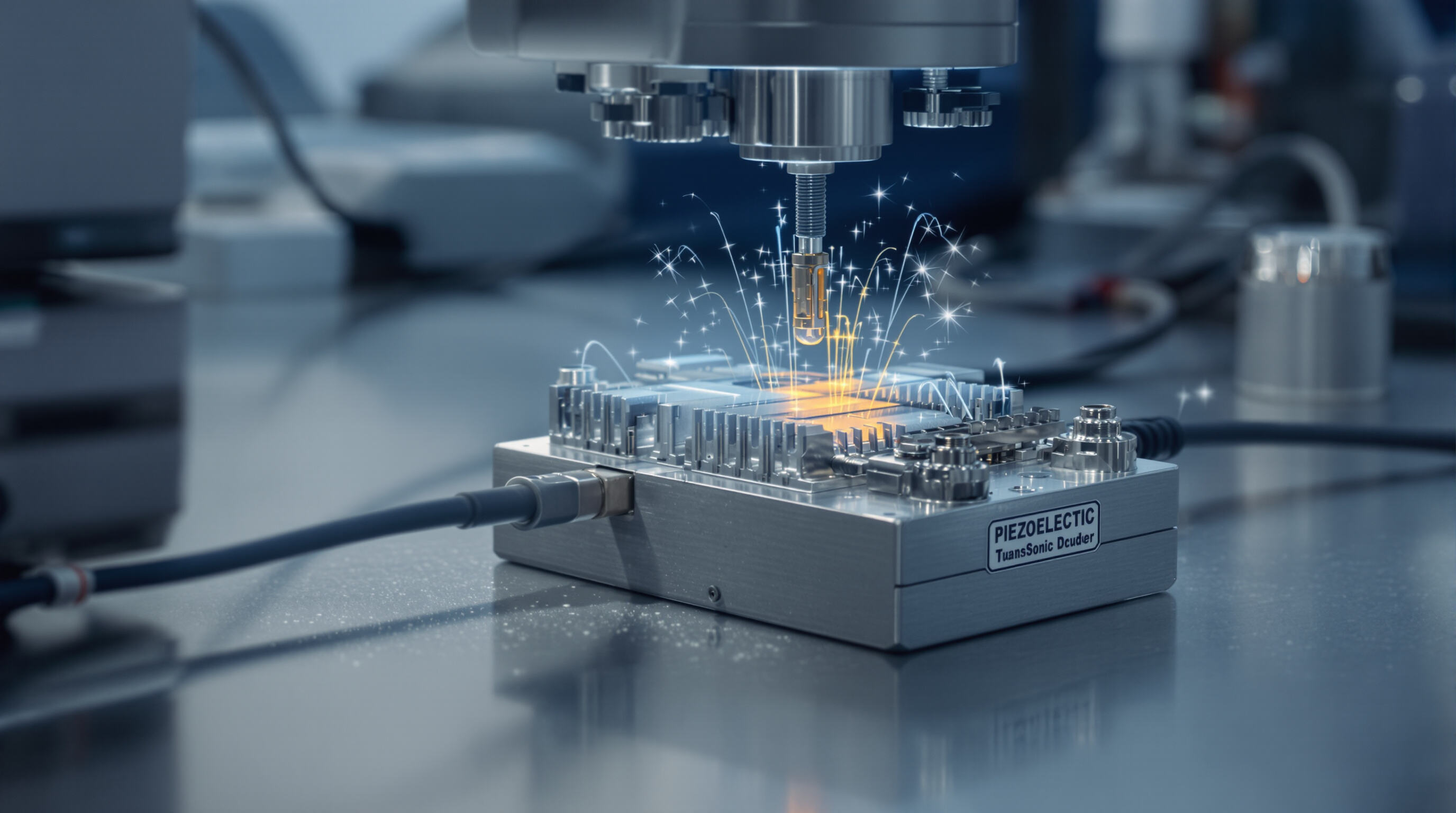

Les derniers développements en technologie de transducteurs concernent des composites qui mélangent des céramiques piézoélectriques avec divers polymères. Cette combinaison permet d'augmenter la gamme de fréquences que ces appareils peuvent gérer et les rend plus efficaces lorsqu'ils sont placés contre différents matériaux. En même temps, nous voyons la technologie MEMS faire d'énormes progrès aussi. Ces minuscules systèmes micro-électromécaniques alimentent tout, des petits équipements de diagnostic aux capteurs de l'Internet des objets. Certains de ces composants MEMS mesurent moins d'un millimètre de diamètre mais parviennent toujours à fonctionner à des fréquences d'environ 1 million de cycles par seconde. Prenons par exemple les ultrasons endoscopiques. Les versions plus récentes utilisant la technologie MEMS sont environ la moitié de la taille des modèles plus anciens, ce qui signifie que les patients éprouvent moins d'inconfort pendant les procédures tout en obtenant des images claires. Alors que les établissements médicaux continuent de rechercher des solutions de surveillance plus petites et plus polyvalentes, en particulier dans les zones difficiles d'accès du corps, ce type d'améliorations technologiques devient de plus en plus précieux.

Principaux types de transducteurs à ultrasons: caractéristiques et cas d'utilisation

Transducteurs piézoélectriques: les plus largement utilisés pour de larges applications

Selon le Quarterly de la science des matériaux de 2023, environ les trois quarts de toutes les applications industrielles et médicales reposent sur des capteurs piezoélectriques à ultrasons, car ces appareils convertissent l'énergie en énergie de manière si efficace. Ces transducteurs contiennent généralement des matériaux tels que le zirconate de titanate de plomb, communément appelé PZT, qui crée ces ondes sonores à haute fréquence une fois que l'électricité circule à travers lui. La conception est assez simple mais assez durable pour des environnements exigeants, ce qui les rend bien adaptés à des choses comme les appareils à ultrasons dans les hôpitaux, la recherche de fuites dans les conduites, et même aider les conducteurs à garer leurs voitures en toute sécurité. Ils fonctionnent sur un large spectre de fréquences allant de 20 kilohertz à 10 mégahertz, permettant aux ingénieurs d'ajuster la profondeur de pénétration des signaux par rapport à la précision des images obtenues, en fonction de ce qui doit être inspecté.

Transducteurs magnétostrictifs: idéaux pour une utilisation industrielle à haute puissance

Les capteurs magnétostrictifs fonctionnent bien pour des travaux difficiles comme vérifier des pipelines ou utiliser des systèmes de sonar sous-marins. Ces appareils utilisent généralement des alliages de nickel pour transformer les champs magnétiques en vibrations mécaniques puissantes. Ils sont trois à cinq fois plus puissants que les alternatives piezoélectriques. Le côté négatif? Leur gamme de fréquences est assez étroite, entre 20 et 100 kHz, ce qui limite la précision des lectures. Mais ce qui les distingue vraiment, c'est leur durabilité dans des conditions de chaleur extrême. La plupart des modèles fonctionnent correctement même lorsque les températures atteignent environ 300 degrés Celsius. Ce type de résilience rend ces transducteurs indispensables dans les industries où les environnements à haute température sont courants, comme les laboratoires d'essai de métaux et les raffineries de pétrole qui ont besoin d'une surveillance constante.

Transducteurs capacitifs et composites: sensibilité contre durabilité

Les capteurs capacitifs donnent des signaux très clairs lorsqu'ils sont utilisés pour les systèmes de détection de gaz et les appareils de microphones, car ils fonctionnent en modulant les champs électrostatiques. Le problème, cependant, est que ces membranes minces ont besoin d'une sorte de blindage contre toutes sortes d'usure environnementale. En regardant les transducteurs composites, ils ont des fibres piézoélectriques mélangées à des matériaux polymères qui les aident à mieux assortir les sons et durent plus longtemps. Certaines versions plus récentes, en fibre de carbone, présentent une résistance à l'impact de 40% sans perdre le niveau de détail de micromètre. Cela les rend parfaits pour tester des pièces dans les applications aérospatiales où les ingénieurs ont besoin à la fois d'une extrême précision et de composants capables de gérer des manipulations difficiles pendant les tests.

Des transducteurs avancés: matrice en phase, faisceau d'angle et outils spécialisés

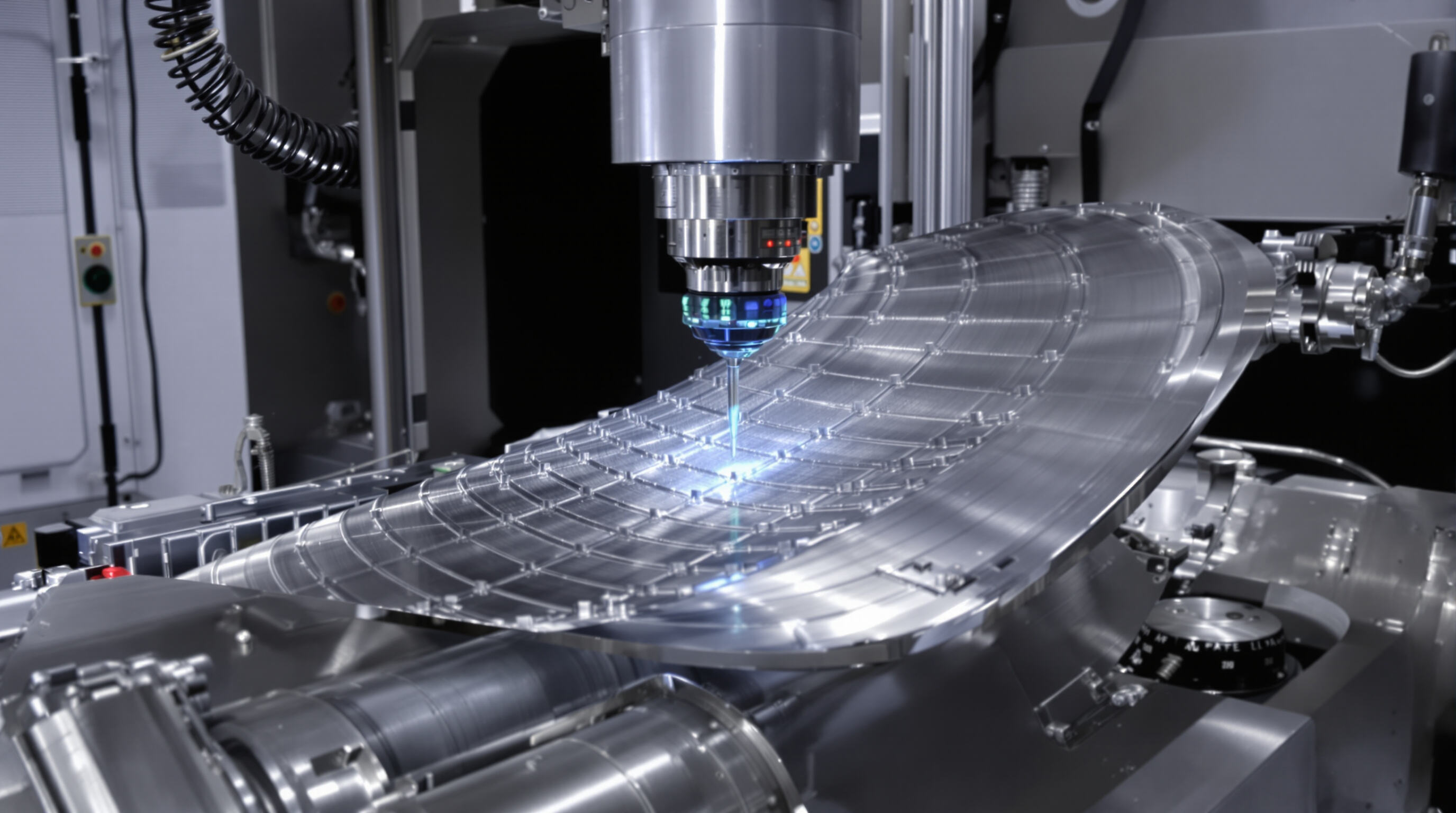

Tests par ultrasons en série de phases (PAUT): contrôle dynamique du faisceau

Le test par ultrasons par matrice de phases, ou PAUT en abrégé, fonctionne en utilisant plusieurs éléments de transducteurs ensemble pour contrôler et diriger les faisceaux ultrasonores électroniquement. Cela permet aux inspecteurs de vérifier des formes et des structures complexes qui seraient difficiles avec les méthodes traditionnelles. Le système ajuste les petites différences de temps entre chaque élément du réseau pour pouvoir diriger l'énergie exactement là où elle est nécessaire, sans aucun mouvement mécanique. Cela rend PAUT particulièrement bon pour examiner les soudures et analyser les matériaux composites. Une étude publiée l'année dernière dans Nature Communications a révélé que, lorsqu'il était appliqué sur des pièces utilisées dans les avions, le PAUT détectait 30% de plus de défauts que les techniques plus anciennes ne pouvaient le faire grâce à sa capacité à former des faisceaux à la volée. Pour des choses comme les ailes d'avion ou les pales de turbine avec leurs courbes et leurs couches, ce genre de précision est vraiment important parce que de petits défauts peuvent devenir de gros problèmes sur la route.

Transducteurs de faisceau d'angle: inspection efficace dans les géométries complexes

Les capteurs de faisceau d'angle envoient des ondes sonores à des angles allant de 45 degrés à 70 degrés, ce qui permet de détecter les défauts parallèles de surface qui se cachent sous les couches d'isolation ou le long des coutures de pipeline. Le cristal spécial incliné à l'intérieur de ces appareils facilite le contact lors de la vérification des soudures et des joints. Avec des réglages de fréquence modernes, généralement entre 2 et 10 MHz, les capteurs de faisceau d'angle d'aujourd'hui parviennent à faire quelque chose de assez impressionnant: ils peuvent regarder profondément dans les matériaux, parfois jusqu'à 300 millimètres à travers l'acier, tout en captant des Cette combinaison de profondeur et de précision explique pourquoi tant d'ingénieurs s'en fient pour suivre l'intégrité de la structure au fil du temps.

Étude de cas intégrée: inspection des pipelines avec PAUT et faisceau d'angle

Une analyse des applications industrielles à partir de 2025 a montré que lorsque le PAUT est combiné avec des capteurs de faisceau d'angle, les temps d'inspection diminuent d'environ 40% pour ces oléoducs et gazoducs. Les matrices en phase fonctionnent bien pour déterminer la solidité des soudures longitudinales, tandis que les poutres angulaires capturent les fissures circonférentielles délicates juste à la jointe du coude, atteignant environ 98% de précision pour identifier les défauts. Utiliser les deux méthodes ensemble résout en fait les problèmes auxquels les inspections techniques individuelles sont confrontées, ce qui est très important de nos jours, car une grande partie de notre infrastructure est assez vieille et nécessite des contrôles réguliers.

l'étude de 2023 Nature Communications

Transducteurs de contact ou d'immersion: choix par méthode d'accouplement

Transducteurs de contact: robustes et portables pour une utilisation sur le terrain

Les transducteurs de contact fonctionnent directement sur la surface des matériaux, nécessitant généralement un gel ou une huile pour combler ces trous d'air gênants. Ces appareils sont construits dur et assez petits pour supporter des conditions difficiles, c'est pourquoi les gens les utilisent partout comme les systèmes de pipelines et les zones de construction actives. Pas besoin de réservoirs d'eau volumineux non plus, ce qui les rend assez portables pour ce qu'ils font. Le côté négatif? Si le couplant n'est pas appliqué correctement, les signaux ne passent pas de façon fiable. Ce problème s'aggrave quand on a affaire à des surfaces qui ne sont pas lisses ou qui ont des formes bizarres, ce que les techniciens rencontrent assez souvent dans des situations du monde réel.

Transducteurs d'immersion: haute précision dans les réglages liés au liquide

Lorsqu'on utilise des transducteurs d'immersion, l'objet à tester et le transducteur lui-même sont immergés dans un fluide, généralement de l'eau, de sorte que les ondes sonores circulent de façon constante. La façon dont cela fonctionne réduit les incohérences et donne une meilleure qualité d'image, ce qui rend ces appareils excellents pour repérer de minuscules défauts dans des choses comme les pièces métalliques fines utilisées dans les avions ou les appareils électroniques délicats. Bien sûr, la mise en place prend un peu de place avec tous ces réservoirs d'eau et les pièces mobiles pour le balayage, mais ce que ces systèmes manquent en mobilité, ils le compensent avec une précision incroyable. Les laboratoires et les usines où l'espace n'est pas un problème s'en fient souvent parce que rien ne vaut leur performance quand il s'agit de trouver les problèmes difficiles à détecter.

Stratégie de sélection: correspondance du milieu, de la fréquence et du matériau

Le choix entre les transducteurs de contact et les transducteurs d'immersion dépend de trois facteurs clés:

- Moyenne : Les surfaces à support d'air fonctionnent mieux avec des méthodes de contact utilisant des coupleurs visqueux, tandis que les géométries submergées ou complexes bénéficient de l'immersion.

- Fréquence : les fréquences inférieures (0,15 MHz) sont généralement associées à des transducteurs de contact pour une pénétration profonde dans l'acier épais, tandis que les fréquences plus élevées (1020 MHz) sont utilisées avec des réglages d'immersion pour une résolution fine dans des matériaux minces Physique de l' analyse ultrasonique 2022 ).

-

Matériau : Les matériaux poreux ou irréguliers nécessitent une immersion pour un couplage constant, tandis que les composites lisses peuvent être inspectés efficacement avec des transducteurs de contact.

L'efficacité de champ favorise souvent les modèles de contact, tandis que les exigences de haute précision justifient l'investissement dans les systèmes d'immersion.

Critères de sélection clés: fréquence, sensibilité et adéquation à l'application

Fréquence par rapport à la résolution et la profondeur de pénétration: quels sont les priorités

La fréquence d'un transducteur a un impact important sur la clarté de l'image et sur la profondeur de pénétration dans les matériaux. Quand on parle de fréquences plus élevées entre 5 et 20 MHz, elles nous donnent beaucoup plus de détails pour repérer de petits problèmes. Mais il y a aussi un compromis ici parce que ces signaux sont absorbés plus rapidement, donc ils ne fonctionnent pas bien dans des matériaux épais ou mélangés. D'un autre côté, les fréquences inférieures allant de 500 kHz à 2 MHz peuvent atteindre plus loin dans les matériaux mais ne peuvent pas montrer ces détails fins. Prenons cette étude de cas pratique: si quelqu'un réduit la fréquence de moitié, la pénétration augmente environ deux fois, mais la capacité de voir les petites caractéristiques diminue de moitié selon des résultats de recherche récents. La plupart des ateliers qui effectuent des contrôles de soudure de métaux s'en tiennent aux fréquences comprises entre 2 et 5 MHz, car cela leur donne un bon terrain d'entente. Les fabricants de semi-conducteurs ont besoin de quelque chose de différent, en choisissant des fréquences supérieures à 10 MHz pour détecter ces défauts microscopiques lors des contrôles de qualité.

Sensibilité et bande passante: alignement avec les besoins de détection

La sensibilité d'un système nous indique quelle est la plus petite faille que nous pouvons détecter, alors que la bande passante montre essentiellement combien de fréquences différentes notre transducteur fonctionne avec lors de l'envoi et la réception de signaux. Quand on parle de bandes de largeur plus larges, autour de 70 à 100%, cela nous donne beaucoup plus d'informations sur la façon dont les matériaux réagissent différemment et aide à identifier toutes sortes de défauts aussi. C'est pourquoi ces systèmes à large bande fonctionnent si bien pour cartographier les problèmes de corrosion sur les surfaces. D'un autre côté, les capteurs à bande étroite ne peuvent pas gérer autant de situations mais ils excellent à capter les petites fissures qui se forment dans les parties importantes des structures d'avions. En regardant ce que les experts de l'industrie recommandent pour les capteurs de nos jours, associer la bonne bande passante avec le type de défauts que nous attendons rend le diagnostic beaucoup plus précis. Et devinez quoi? Ces compromis difficiles entre la bande passante et la sensibilité ne sont pas impossibles à gérer. Il suffit de mettre un bon pré-amplificateur quelque part et tout à coup, les choses commencent à fonctionner mieux ensemble.

Surmonter les difficultés: l'utilisation de fréquences élevées dans des environnements à faible signal

Les capteurs haute fréquence supérieurs à 10 MHz sont confrontés à de graves problèmes de perte de signal lorsqu'ils sont utilisés dans des matériaux qui absorbent les ondes sonores, tels que des pièces moulées en métal ou des tissus vivants. Les ingénieurs ont développé des configurations à double élément ainsi que des lentilles spécialement conçues pour mieux concentrer l'énergie acoustique, ce qui contribue à augmenter ces rapports signal/bruit importants. Des méthodes de traitement de signaux assez intelligentes sont également disponibles. La moyenne de signal par exemple peut réduire le bruit de fond d'environ 12 à 15 décibels, même dans des situations où le signal est faible, tout en maintenant un bon fonctionnement en temps réel selon une récente recherche de IEEE Sensors en 2023. Pour mesurer des matériaux très fins de moins d'un millimètre d'épaisseur, les fabricants se tournent souvent vers des capteurs composites dotés de couches d'amortissement supplémentaires. Ces conceptions spéciales offrent une excellente précision à haute fréquence et des signaux beaucoup plus propres dans l'ensemble.

Questions fréquemment posées

À quoi servent les capteurs à ultrasons?

Les transducteurs à ultrasons sont utilisés dans un large éventail d'applications, notamment l'imagerie médicale, le soudage industriel, l'inspection des pipelines et les tests de métaux. Ils convertissent l'énergie électrique en ondes sonores à haute fréquence pour inspecter ou analyser les matériaux.

Comment fonctionnent les capteurs piezoélectriques?

Les capteurs piézoélectriques utilisent l'effet piézoélectrique pour convertir l'énergie électrique en vibrations mécaniques. Les matériaux, tels que les cristaux piézoélectriques, changent de forme lorsque la tension est appliquée, envoyant des ondes de pression dans le milieu qu'ils inspectent.

Quelle est la différence entre les transducteurs piézoélectriques et magnétostrictifs?

Les capteurs piézoélectriques fonctionnent par déformation du champ électrique, offrant une sensibilité élevée et des gammes de fréquences larges, mais ils sont fragiles et sensibles à la température. Les transducteurs magnétostrictifs utilisent une contrainte induite par un champ magnétique pour fournir une puissance et une durabilité élevées, bien qu'ils aient une fréquence limitée et un coût plus élevé.

Quels sont les transducteurs à ultrasons basés sur MEMS?

Les transducteurs basés sur MEMS intègrent des systèmes microélectromécaniques, permettant de composants minuscules et efficaces fonctionnant à haute fréquence. Ils sont utilisés dans diverses applications, notamment les petits équipements de diagnostic et les capteurs IoT.

Table des Matières

- Comment? Transducteurs ultrasoniques Travail: Principes et technologies de base

- Principaux types de transducteurs à ultrasons: caractéristiques et cas d'utilisation

- Des transducteurs avancés: matrice en phase, faisceau d'angle et outils spécialisés

- Transducteurs de contact ou d'immersion: choix par méthode d'accouplement

- Critères de sélection clés: fréquence, sensibilité et adéquation à l'application

- Questions fréquemment posées