L'équipement ultrasonique pour la dispersion du graphène constitue une méthode fiable pour produire des couches de graphène à partir de paillettes ou de particules de graphite

- Vue d'ensemble

- Produits recommandés

Description du produit

La dispersion ultrasonique est une méthode fiable pour produire des couches de graphène à partir de paillettes ou de particules de graphite. D'autres techniques courantes de dispersion, telles que les broyeurs à billes, les broyeurs à rouleaux ou les mélangeurs à haute cisaille, ont tendance à utiliser des réactifs et solvants agressifs. La technologie de dispersion ultrasonique peut surmonter ce problème et préparer efficacement les matériaux en graphène

DÉTAILS DU PRODUIT

équipement de dispersion ultrasonique du graphène

En raison des propriétés spéciales bien connues du graphite, plusieurs méthodes de préparation du graphite ont été développées. Le graphène est obtenu à partir d'oxyde de graphène par des procédés chimiques complexes, impliquant l'utilisation d'agents oxydants et réducteurs très puissants. Le graphène produit dans ces conditions chimiques sévères contient souvent un grand nombre de défauts.

Les ondes ultrasonores constituent une méthode alternative éprouvée pour produire de grandes quantités de graphène de haute qualité. Le graphite est ajouté à un mélange d'acide organique dilué, d'alcool et d'eau, puis ce mélange est soumis à une radiation ultrasonore. L'acide agit comme une « cale moléculaire » qui permet de séparer les feuilles de graphène du graphite d'origine. Grâce à ce procédé simple, de grandes quantités de graphène de haute qualité, non dispersé mais dissous dans l'eau, sont produites d.

Introduction au graphène

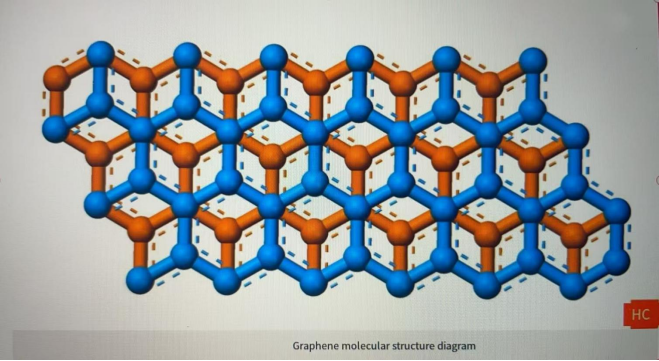

Diagramme de la structure moléculaire du graphène

Le graphène est un nanomatériau carboné bidimensionnel composé d'atomes de carbone organisés en une structure hexagonale rappelant un réseau de nids d'abeilles, au moyen d'orbitales hybrides sp². Les couches fines d'atomes de carbone du graphène forment du graphite par des interactions non covalentes et possèdent une surface spécifique extrêmement élevée.

C'est le matériau le plus fin de l'univers et également le plus résistant jamais enregistré. Il présente une mobilité intrinsèque élevée des porteurs avec une masse effective minimale (nulle) et peut se propager sur des distances micrométriques à température ambiante sans diffusion. Le graphène peut supporter des densités de courant supérieures de six ordres de grandeur à celles du cuivre, tout en affichant une conductivité thermique et une dureté record, en étant imperméable, et en combinant des propriétés contradictoires telles que la fragilité et la ductilité. Le transport électronique dans le graphène est décrit par des équations de type Dirac, ce qui permet d'étudier des phénomènes quantiques relativistes lors d'expériences réalisées en laboratoire.

Principe de dispersion ultrasonore du graphène

L'équipement de dispersion d'ultrasons et de graphène utilise l'effet de cavitation des ultrasons pour disperser les particules agglomérées. Il consiste à placer la suspension de particules souhaitée (liquide) dans un champ ultrasonore intense et à la traiter avec une amplitude ultrasonore appropriée. Sous l'action supplémentaire de phénomènes tels que la cavitation, les hautes températures, les hautes pressions, les micro-courants et les vibrations intenses, la distance entre molécules augmente continuellement, conduisant finalement à la rupture moléculaire et à la formation de structures monomoléculaires. Ce produit est particulièrement efficace pour disperser les nanomatériaux (tels que les nanotubes de carbone, le graphène, la silice, etc.).

L'objectif de la dispersion du graphène

Dans la nature, il existe une grande abondance de matériaux graphitiques. Une feuille de graphite d'un millimètre d'épaisseur contient environ 3 millions de couches de graphène. Une couche unique de graphite est appelée graphène ; celle-ci n'existe pas à l'état libre de manière indépendante, mais se présente toujours sous forme de fragments de graphite composés de plusieurs couches de graphène empilées ensemble. En raison des forces interfoliaires faibles entre les feuilles de graphite, celles-ci peuvent être séparées couche par couche sous l'action d'une force externe, permettant ainsi d'obtenir du graphène monocouche dont l'épaisseur correspond à un seul atome de carbone.

Méthodes courantes de dispersion

-- Méthode d'exfoliation micromécanique : décoller directement des fragments de graphène à partir de cristaux plus gros à l'aide d'un ruban adhésif, en répétant continuellement ce processus. En frottant un matériau contre du graphite pyrolytique préalablement soumis à une expansion thermique ou présentant des défauts introduits intentionnellement, des cristaux en forme de lamelles contenant du graphène monocouche se forment à la surface du graphite massif.

Inconvénients : Faible rendement de graphène, surface réduite, difficulté à contrôler précisément la taille, faible efficacité, inadapté à la production à grande échelle.

--Dépôt chimique en phase vapeur : consiste à introduire un ou plusieurs composés gazeux contenant du carbone (généralement des gaz organiques à faible teneur en carbone) dans un réacteur sous vide, où des températures élevées provoquent la décomposition et la carbonisation du gaz contenant du carbone (généralement des gaz organiques à faible teneur en carbone). Ce processus entraîne la croissance d'un allotrope du carbone sur la surface du substrat.

Inconvénients : La structure cristalline hexagonale en nid d'abeille du graphène l'empêche d'être entièrement graphitisé, ce qui donne un graphène de qualité inférieure par rapport aux méthodes d'exfoliation micromécanique. Les coûts élevés et les exigences strictes en équipement limitent la production à grande échelle de graphène. De plus, l'utilisation de catalyseurs réduit la pureté du graphène.

--Méthode de croissance épitaxiale du graphène sur des cristaux : Une approche consiste à chauffer un cristal unique de 6H-SiC afin d'éliminer le silicium, permettant au graphène de croître épitaxialement sur la surface du cristal de SiC. La couche de graphène est en contact avec la couche de silicium, et sa conductivité est influencée par le substrat. Une autre méthode utilise les éléments traces de carbone présents dans les cristaux métalliques simples, où un recuit à haute température sous ultra-vide provoque la précipitation des éléments de carbone présents dans le cristal métallique simple en formant du graphène sur sa surface.

Inconvénients : L'épaisseur du film de graphène est irrégulière et difficile à contrôler. Le graphène obtenu adhère fortement au substrat, ce qui rend difficile son détachement, pouvant affecter ses propriétés. De plus, sa croissance nécessite un ultra-vide et des températures élevées, des conditions extrêmement rigoureuses exigeant des équipements sophistiqués, rendant ainsi la production à grande échelle et maîtrisée du graphène irréalisable.

--Méthode d'oxydoréduction pour le graphite : L'oxydation du graphite pour produire de l'oxyde de graphène implique généralement un traitement du graphite à l'aide d'acides forts. Il existe principalement trois méthodes pour préparer l'oxyde de graphène : la méthode de Brodie, la méthode de Staudenmaier et la méthode de Hummers. Dans la méthode de Hummers, une assistance ultrasonore est nécessaire pour disperser le graphène.

Préparation ultrasonique du graphène

Lorsque des ultrasons de haute intensité sont appliqués à un liquide, les ondes sonores transmises dans le milieu liquide provoquent des cycles alternés de haute pression (compression) et de basse pression (détente), dont la fréquence dépend de la fréquence ultrasonore. Durant le cycle de basse pression, les ultrasons de haute intensité génèrent de petites bulles de vide ou des cavités au sein du liquide. Lorsque ces bulles atteignent une taille telle qu'elles ne peuvent plus absorber d'énergie, elles s'effondrent violemment durant le cycle de haute pression. Ce phénomène est appelé cavitation. Lors de cet effondrement, des températures extrêmement élevées (environ 5 000 K) et des pressions importantes (environ 2 000 atm) sont générées. L'implosion des bulles de cavitation entraîne également des vitesses de jets liquides pouvant atteindre 280 m/s. Les changements physiques et chimiques induits par la cavitation ultrasonore peuvent être appliqués à la préparation du graphène.

Dispersion et désagrègement ultrasonores

La sonochimique induite par cavitation permet des interactions uniques entre l'énergie et la matière. Les points chauds à l'intérieur des bulles atteignent des températures d'environ 5000 K et des pressions d'environ 1000 bars, avec des taux de chauffage et de refroidissement supérieurs à 10^10 K/s. Ces conditions particulières permettent d'accéder à une gamme d'espaces réactionnels chimiques généralement inaccessibles, ouvrant ainsi la voie à la synthèse de divers matériaux nanostructurés inhabituels.

Exfoliation directe du graphène

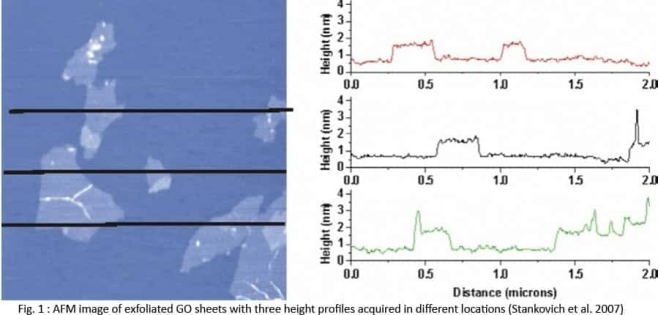

La qualité du graphène préparé par exfoliation ultrasonique directe est nettement supérieure à celle obtenue par la méthode de Hummer. L'ultrasonication peut être utilisée pour préparer du graphène dans des solvants organiques, des solutions d'eau/tensioactif ou des liquides ioniques. Cela signifie qu'il n'est pas nécessaire d'utiliser des oxydants ou des réducteurs forts ; le graphène peut être produit par exfoliation dans des conditions ultrasoniques. Les images AFM d'une solution à une concentration de 1 mg/ml d'oxyde de graphène montrent des feuilles uniformément fines (1 nm) toujours présentes. Il n'y a pas de fragments de graphène plus épais que 1 nm ou plus fins que 1 nm dans ces échantillons bien exfoliés d'oxyde de graphène. Par conséquent, on peut conclure que, dans ces conditions, une exfoliation complète de l'oxyde de graphène en feuilles individuelles d'oxyde de graphène a été réalisée.

Image AFM en mode non contact

Les équipements de dispersion ultrasonique peuvent être utilisés pour disperser et homogénéiser des matériaux tels que le graphène, les encres et revêtements ; émulsifier du pétrole ; extraire des ingrédients actifs à partir de médecine traditionnelle chinoise ; décomposer des cellules et de l'eau de ballast, effectuer un traitement de désinfection ; accélérer les réactions chimiques des matières premières, etc.

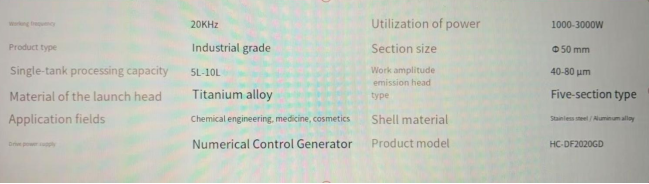

Les spécifications du produit sont les suivantes :