Ultrasonische Graphen-Dispersionstechnik ist eine zuverlässige Methode, um Graphenschichten aus Graphitflocken oder -partikeln herzustellen

- Überblick

- Empfohlene Produkte

Produktbeschreibung

Die Ultraschall-Dispersion ist ein bewährtes Verfahren, um Graphenschichten aus Graphitflocken oder -partikeln herzustellen. Andere gängige Dispersionsmethoden, wie Kugelmühlen, Walzenmühlen oder Hochscher-Mischer, sind häufig auf aggressive Reagenzien und Lösungsmittel angewiesen. Die Ultraschall-Dispersionstechnologie kann dieses Problem effektiv lösen und zudem Graphenmaterialien effizient herstellen.

Produktdetails

ultraschall-Graphen-Dispersionsequipment

Aufgrund der bekannten besonderen Eigenschaften von Graphit wurden mehrere Verfahren zur Herstellung von Graphit entwickelt. Graphen wird aus Graphenoxid durch komplexe chemische Prozesse gewonnen, bei denen sehr starke Oxidations- und Reduktionsmittel hinzugefügt werden. Das unter diesen harten chemischen Bedingungen erzeugte Graphen enthält oft eine große Anzahl von Defekten.

Ultraschallwellen sind eine bewährte Alternative zur Produktion großer Mengen hochwertigen Graphens. Graphit wird einer Mischung aus verdünnter organischer Säure, Alkohol und Wasser hinzugefügt, die anschließend Ultraschallstrahlung ausgesetzt wird. Die Säure wirkt als 'molekularer Keil', um Graphenschichten vom Ausgangsgraphit zu trennen. Mit diesem einfachen Verfahren lassen sich große Mengen unverdünnten, hochwertigen Graphens, das in Wasser dispergiert ist, produzieren d.

Einführung in Graphen

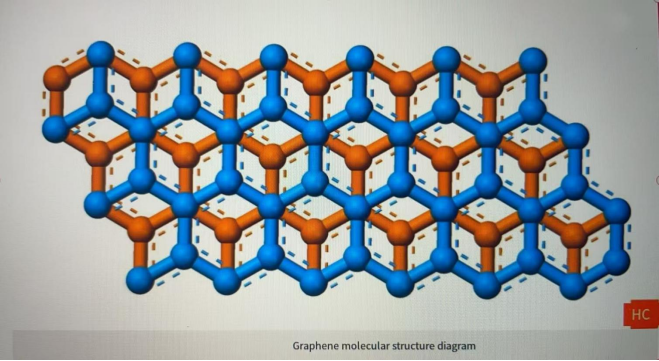

Diagramm der Graphen-Molekülstruktur

Graphen ist ein zweidimensionales Kohlenstoff-Nanomaterial, das aus Kohlenstoffatomen besteht, welche in einem sechseckigen Gitter durch sp²-hybridisierte Orbitale angeordnet sind und eine strukturähnliche Honigwabenstruktur bilden. Die dünnen Schichten aus Kohlenstoffatomen im Graphen bilden durch nichtbindende Wechselwirkungen Graphit und weisen eine enorme Oberfläche auf.

Es ist das dünnste Material im Universum und gleichzeitig das stärkste jemals gemessene Material. Es zeigt eine äußerst hohe intrinsische Ladungsträgerbeweglichkeit mit minimierter effektiver Masse (Null) und kann bei Raumtemperatur über mikrometerlange Strecken ohne Streuung wandern. Graphen kann Stromdichten standhalten, die sechs Größenordnungen höher sind als bei Kupfer, und zeigt dabei rekordverdächtige thermische Leitfähigkeit und Härte, ist undurchlässig und vereint widersprüchliche Eigenschaften wie Sprödigkeit und Duktilität. Der Elektronentransport in Graphen wird durch Dirac-ähnliche Gleichungen beschrieben, wodurch die Untersuchung relativistischer Quantenphänomene in Experimenten auf Tischplattenniveau ermöglicht wird.

Das Prinzip der ultraschallbasierten Graphen-Dispersion

Ultrasonische Graphen-Dispersionsequipment nutzt den Kavitationseffekt von Ultraschall, um agglomerierte Partikel zu dispergieren. Dabei wird die erforderliche Partikelsuspension (Flüssigkeit) in ein starkes Ultraschallfeld gebracht und mit einer geeigneten Ultraschallamplitude behandelt. Unter zusätzlichen Effekten wie Kavitation, Hochtemperatur, Hochdruck, Mikroströmung und starke Vibration vergrößert sich der Abstand zwischen den Molekülen kontinuierlich, letztendlich führt dies zum Molekülbruch und zur Bildung von Einzelmolekülstrukturen. Dieses Produkt ist besonders effektiv bei der Dispersion von Nanomaterialien (wie z. B. Kohlenstoffnanoröhren, Graphen, Siliziumdioxid usw.).

Zweck der Graphen-Dispersion

In der Natur gibt es reichlich vorhandene Graphitmaterialien. Ein 1 Millimeter dickes Graphitblatt enthält ungefähr 3 Millionen Schichten Graphen. Eine einzelne Schicht von Graphit bezeichnet man als Graphen, das in freier Form nicht eigenständig vorkommt, sondern stets als Stapel aus mehreren Graphenschichten bestehende Graphitflocken bildet. Aufgrund der schwachen zwischenmolekularen Kräfte zwischen den Graphitschichten können diese unter äußerer Krafteinwirkung schichtweise abgepeelt werden, wodurch Einzelschicht-Graphen mit einer Dicke von nur einem Kohlenstoffatom entsteht.

Gängige Dispersionsmethoden

--Mikromechanische Ablösungsmethode: Graphenflocken werden mithilfe von Klebeband direkt von größeren Kristallen abgelöst, wobei dieser Vorgang wiederholt wird. Indem ein Material an thermisch expandiertem oder durch Defekte verändertem pyrolytischen Graphit gerieben wird, bilden sich flockige Kristalle, die Monolayer-Graphen enthalten, auf der Oberfläche des Massivgraphits.

Nachteile: Geringe Graphen-Ausbeute, kleiner Flächenumfang, Schwierigkeiten bei der präzisen Steuerung der Größe, geringe Effizienz, ungeeignet für die Großserienproduktion.

--Chemische Gasabscheidung (CVD): Dabei werden ein oder mehrere kohlenstoffhaltige gasförmige Substanzen (meist organische Gase mit niedrigem Kohlenstoffgehalt) in einen Vakuumreaktor eingeleitet. Hohe Temperaturen führen dazu, dass das kohlenstoffhaltige Gas zersetzt und karbonisiert wird (typischerweise organische Gase mit niedrigem Kohlenstoffgehalt). Bei diesem Prozess entsteht eine Kohlenstoff-Modifikation auf der Substratoberfläche.

Nachteile: Die hexagonale Honigwabengitter-Struktur von Graphen verhindert eine vollständige Graphitisierung, wodurch im Vergleich zu mikromechanischen Ablösungsmethoden eine geringere Qualität entsteht. Hohe Kosten und anspruchsvolle Anforderungen an die Ausrüstung begrenzen die großflächige Graphenproduktion. Zudem verringern notwendige Katalysatoren die Reinheit des Graphens.

--Epitaktische Wachstumsmethode für Graphen auf Kristallen: Ein Ansatz beinhaltet das Erhitzen eines Einkristalls von 6H-SiC, um Silizium zu entfernen, wodurch Graphen epitaktisch auf der Oberfläche des SiC-Kristalls wachsen kann. Die Graphenschicht ist mit der Siliziumschicht verbunden, und ihre Leitfähigkeit wird durch das Substrat beeinflusst. Ein anderer Ansatz nutzt Spuren von Kohlenstoffbestandteilen in metallischen Einkristallen, bei dem Kohlenelemente während einer Hochtemperatur-Annealing-Behandlung unter ultrahohem Vakuum aus dem metallischen Einkristall ausgeschieden und als Graphen auf dessen Oberfläche abgelagert werden.

Nachteile: Die Dicke des Graphenfilms ist ungleichmäßig und schwer zu kontrollieren. Das entstehende Graphen haftet fest am Substrat, wodurch es schwierig ist, es abzulösen, was die Eigenschaften des Graphens beeinträchtigen kann. Zudem erfordert das Wachstum ultrahohe Vakuumbedingungen und hohe Temperaturen, was äußerst strenge Anforderungen an die Ausrüstung stellt und die großskalige, steuerbare Herstellung von Graphen unmöglich macht.

--Oxidations-Reduktions-Methode für Graphit: Die Oxidation von Graphit zur Herstellung von Graphenoxid umfasst in der Regel die Behandlung von Graphit mit starken Säuren. Es gibt hauptsächlich drei Methoden zur Herstellung von Graphenoxid: die Brodie-Methode, die Staudenmaier-Methode und die Hummers-Methode. Bei der Hummers-Methode ist eine Ultraschallunterstützung erforderlich, um das Graphen zu dispergieren.

Ultrasonische Herstellung von Graphen

Wenn hochintensive Ultraschallwellen auf eine Flüssigkeit angewendet werden, verursachen die in das flüssige Medium übertragenen Schallwellen abwechselnde Zyklen von hohem Druck (Kompression) und niedrigem Druck (Rarefaktion), deren Frequenz von der Ultraschallfrequenz abhängt. Während des Niederdruckzyklus erzeugt der hochintensive Ultraschall kleine Vakuumblasen oder Hohlräume innerhalb der Flüssigkeit. Wenn diese Blasen eine Größe erreichen, bei der sie keine Energie mehr aufnehmen können, kollabieren sie heftig während des Hochdruckzyklus. Dieses Phänomen ist als Kavitation bekannt. Bei dem Implosionsprozess entstehen äußerst hohe lokale Temperaturen (ca. 5.000 K) und Drücke (ca. 2.000 atm). Die Implosion von Kavitationsblasen führt zudem zu Flüssigkeitsströmungsgeschwindigkeiten von bis zu 280 m/s. Die physikalischen und chemischen Veränderungen, die durch ultraschallinduzierte Kavitation entstehen, können bei der Herstellung von Graphen eingesetzt werden.

Ultraschallsdispersion und -desaggregation

Kavitationsinduzierte Sonnochemie ermöglicht einzigartige Wechselwirkungen zwischen Energie und Materie. Die Hotspots innerhalb von Blasen erreichen Temperaturen von etwa 5000 K und Drücke von rund 1000 bar, bei Aufheiz- und Abkühlraten von mehr als 10^10 K/s. Diese besonderen Bedingungen erlauben den Zugang zu einer Vielzahl von chemischen Reaktionsräumen, die unter normalalen Umständen nicht zugänglich sind, und ermöglichen die Synthese verschiedenster ungewöhnlicher nanostrukturierter Materialien.

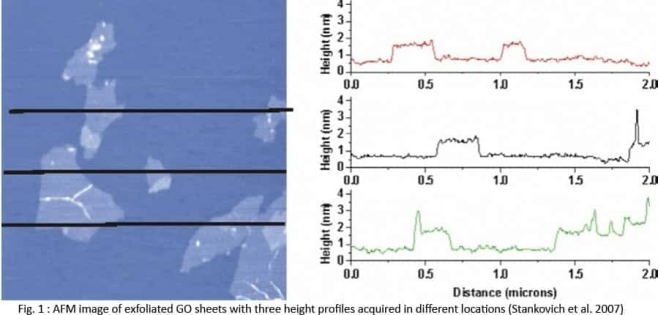

Direkte Graphen-Ablösung

Die Qualität von Graphen, das durch direkte Ultraschall-Exfoliation hergestellt wird, ist deutlich höher als diejenige, die mit der Hummer-Methode erzielt wird. Mittels Ultraschall kann Graphen in organischen Lösungsmitteln, Tensid/Wasser-Lösungen oder ionischen Flüssigkeiten hergestellt werden. Dies bedeutet, dass starke Oxidations- oder Reduktionsmittel nicht erforderlich sind; Graphen lässt sich durch Exfoliation unter Ultraschallbedingungen produzieren. AFM-Bilder einer Lösung mit einer Konzentration von 1 mg/ml Graphenoxid zeigen stets gleichmäßig dünne Schichten (1 nm). In diesen gut exfoliierten Proben des oxidierten Graphens finden sich keine Graphenflocken, die entweder dicker oder dünner als 1 nm sind. Daher lässt sich schlussfolgern, dass unter diesen Bedingungen eine vollständige Exfoliation des Graphenoxids zu individuellen Graphenoxidschichten erreicht wurde.

AFM-Bild im Non-Contact-Modus

Ultrasonische Dispergiergeräte können zum Dispergieren und Homogenisieren von Materialien wie Graphen, Druckfarben und Beschichtungen, zur Emulgierung von Erdöl, zur Extraktion wirksamer Bestandteile aus traditionellen chinesischen Medikamenten, zum Zerstören von Zellen und Ballastwasser, zur Desinfektionsbehandlung sowie zur Beschleunigung chemischer Reaktionen von Rohstoffen verwendet werden.

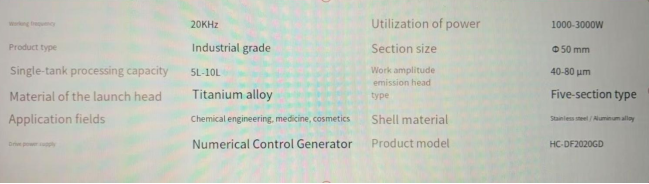

Die Produktspezifikationen sind wie folgt: