Ultrasonische Gummischneidemesser können Harze, Gummi und verschiedene überlappende Verbundmaterialien mühelos schneiden

- Überblick

- Empfohlene Produkte

Produktbeschreibung

Das Prinzip eines ultraschallbetriebenen Gummischneidemessers besteht darin, den 50/60-Hz-Strom mithilfe eines Ultraschallgenerators (auch als Ultraschallstromquelle bezeichnet) in elektrische Energie von 20, 30 oder 40 kHz umzuwandeln. Die umgewandelte Hochfrequenz-Elektroenergie wird anschließend durch den Wandler erneut in mechanische Vibrationen derselben Frequenz umgesetzt, die über ein Amplitudenmodulationsgerät, das die Amplitude verändern kann, auf das Schneidemesser übertragen werden. Das ultraschallbetriebene Gummischneidemesser vibriert entlang seiner Länge mit einer Amplitude von 10-70 μm und wiederholt dies 40.000-mal (40 kHz) pro Sekunde (die Vibration der Klinge ist mikroskopisch klein und für das bloße Auge in der Regel nicht sichtbar). Danach leitet das Schneidemesser die empfangene Vibrationsenergie auf die Schneidfläche des zu schneidenden Werkstücks weiter. In diesem Bereich erfolgt der Schnitt, indem die molekulare Energie des Gummis aktiviert und die Molekülkette geöffnet wird.

Ultrasonische Schneidetechnik ist eine Schneidemethode, die die Energie von Schallwellen nutzt. Sie benötigt keine scharfen Kanten oder hohen Druck und verursacht keine Kantenverformung oder Beschädigung des geschnittenen Materials. Ein ultraschallbetriebenes Gummischneidemesser kann mühelos Harze, Gummi, Kunststoffe, Stoffe und verschiedene überlagerte Verbundmaterialien usw. schneiden.

Produktdetails

Ultraschall-Schneidmesser aus Gummi

Probleme beim Gummischneiden

Herkömmliche Gummischneidetechniken erfordern während des Schneidens eine Schmierung des Gummis. Zudem weisen sie langsame Schneidegeschwindigkeiten auf, verursachen große Schnittflächen mit erheblichem Staub- und Abfallaufkommen, ungleichmäßige Schnittränder sowie ein Anhaften am Messer. Viele Unternehmen verwenden nach wie vor manuelle Verfahren zum Schneiden, die nicht nur den Produktivitätsanforderungen entsprechen, sondern auch Sicherheitsrisiken für die Mitarbeiter darstellen.

Für Gummierzeugnisse eignet sich das kalte Schneiden im Vergleich zum heißen Schneiden besser. Das kalte Schneiden bietet Vorteile wie geringe Wärmeentwicklung, minimale thermische Verformung, reduzierte Staubentwicklung während des Schneidvorgangs, und die Schnittfläche altert oder reißt nicht durch hohe Temperaturen. Die Ultraschall-Gummischneidetechnologie gehört zum kalten Schneiden. Dabei wird mithilfe von Ultraschallenergie lokal Wärme erzeugt und das zu schneidende Gummi geschmolzen, um so eine Trennung des Materials zu erreichen.

Das Prinzip der herkömmlichen Schneidetechnik

Traditionelles Schneiden verwendet werkzeuge mit scharfen Kanten, um einen sehr hohen Druck an der Schneidkante zu erzeugen und das Material so zu durchtrennen. Wenn dieser Druck die Scherfestigkeit des Materials überschreitet, werden die molekularen Bindungen auseinandergezogen, wodurch der Schnitt erreicht wird. Da das Material durch starken Druck gewaltsam geteilt wird, muss die Schneidkante äußerst scharf sein, und das Material selbst muss einem erheblichen Druck standhalten können. Daher ist diese Methode bei weichen, elastischen Materialien nicht effektiv und insbesondere bei klebrigen Stoffen besonders ungeeignet.

Traditionelles Schneiden

Prinzip des Ultraschallschneidens von Gummi

Das Ultraschallschneiden nutzt die Energie von Schallwellen zum Schneiden, wodurch weder scharfe Klingen noch ein hoher Druck erforderlich sind. Zudem wird verhindert, dass das Material ausbricht oder beschädigt wird. Mit Ultraschall-Schneidmessern lassen sich Harze, Gummi, Kunststoffe, Gewebe sowie verschiedene überlagerte Verbundmaterialien und Lebensmittel problemlos schneiden.

Das Prinzip von ultraschallbetriebenen Gummischneidemessern besteht darin, den 50/60Hz-Strom mithilfe eines Ultraschallgenerators (auch als Ultraschallstromquelle bekannt) in elektrische Energie von 20, 30 oder 40 kHz umzuwandeln. Die Hochfrequenz-Elektrizität wird anschließend durch einen Wandler wieder in mechanische Vibrationen derselben Frequenz zurückverwandelt. Diese mechanischen Schwingungen werden über einen Amplitudenmodulator auf das Schneidemesser übertragen, der die Amplitude regulieren kann. Das Schneidemesser vibriert entlang seiner Länge mit einer Amplitude von 10–70 μm und wiederholt dies 40.000 Mal pro Sekunde (40 kHz) (die Vibration des Messers ist mikroskopisch klein und für das bloße Auge in der Regel kaum sichtbar). Das Schneidemesser leitet die empfangene Vibrationsenergie auf die Schneidfläche des Werkstücks weiter, wodurch das Material dadurch geschnitten wird, dass Gummimoleküle aktiviert und Molekettketten zerrissen werden.

Handgeführtes ultraschallbetriebenes Gummischneidemesser

Zusammensetzung des ultraschallbetriebenen Gummischneidewerkzeugs

--Ultraschallgenerator (Stromversorgung)

Der Ultraschallgenerator wandelt den Strom von 110 V Wechselstrom oder 220 V Wechselstrom in ein hochfrequentes Hochspannungssignal um.

--Ultraschallwandler

Ultraschallwandler nutzen hochfrequente elektrische Signale von Ultraschallgeneratoren und wandeln diese in lineare mechanische Bewegung um. Diese Umwandlung erfolgt mithilfe von piezoelektrischen Keramikscheiben, die sich ausdehnen, wenn eine Spannung angelegt wird. Für den Ultraschallschnitt von Gummi eingesetzte Wandler sind speziell konstruiert, um eine Belüftung zum Kühlen zu ermöglichen.

--Ultraschallverstärker (Sonic Horn)

Das Ultraschallhorn ist ein justierbares Bauteil, das die Verschiebung der linearen Vibration des Wandlers auf das für spezifische Anwendungen erforderliche Niveau mechanisch regelt, wodurch optimale Schneidleistung erreicht wird. Das Ultraschallhorn bietet zudem eine sichere, nicht schwingende Position, an der es an dem Schneidwerkzeug montiert werden kann.

--Ultraschall-Schneidwerkzeugkopf (Schneide)

Ultrasonische Schneidklingen sind speziell entwickelte Werkzeuge, die so konzipiert sind, dass sie mit bestimmten Frequenzen vibrieren. Diese Werkzeuge werden mithilfe von Computermethoden sorgfältig modelliert, um optimale Leistung und Langlebigkeit zu gewährleisten. Die ultrasonische Klinge muss auf die Frequenz des Systems abgestimmt werden. Dieser Abstimmungsprozess erfordert die Berücksichtigung der Masse, Länge und Geometrie des Klingenkopfes. HCSONIC bietet verschiedene Ausführungen, jede für spezifische Anwendungen angepasst, wodurch eine hervorragende Langzeit-Leistung gesichert wird.

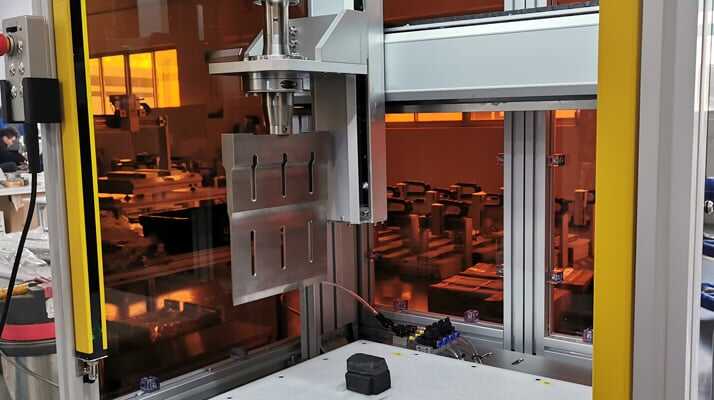

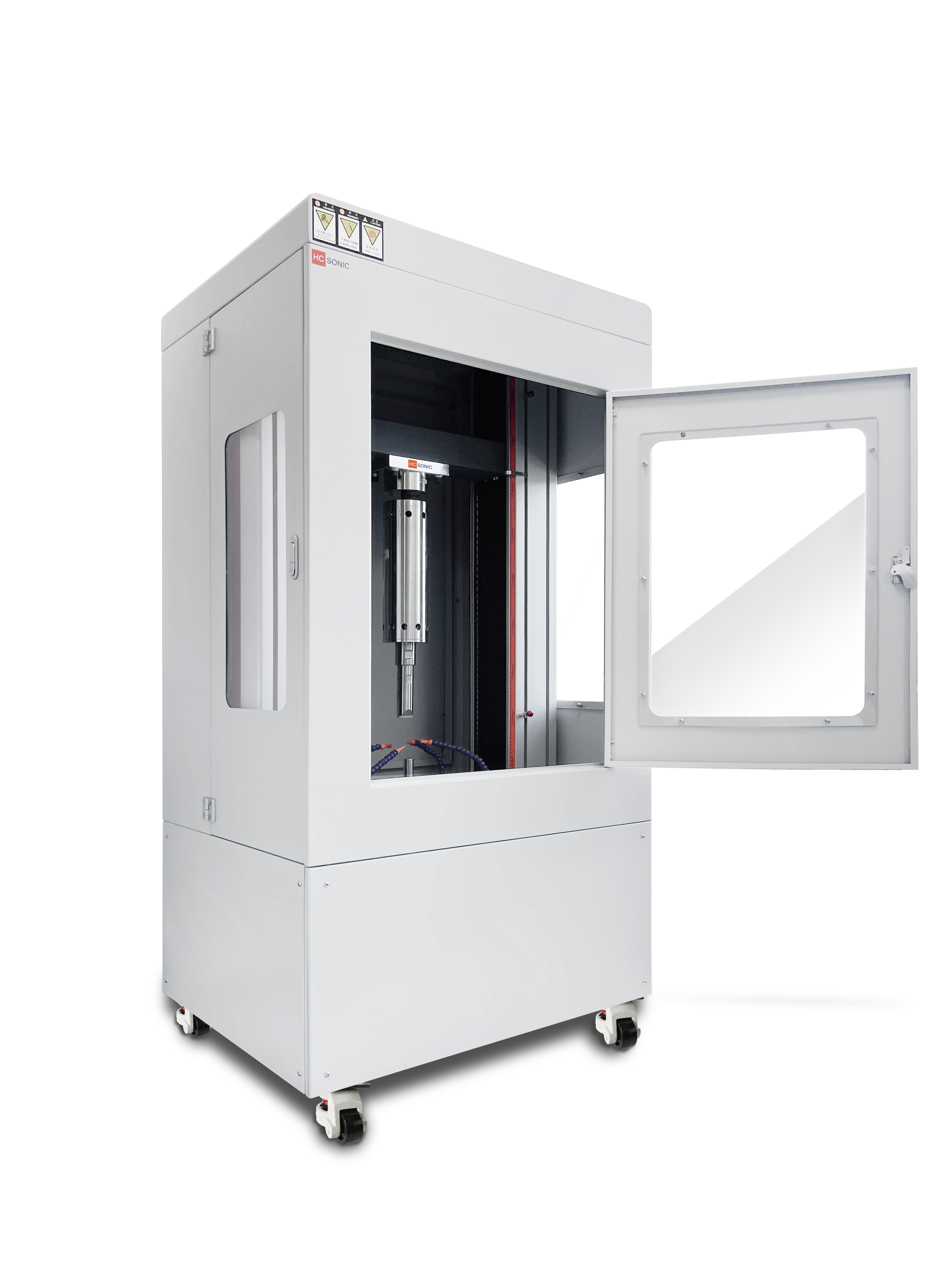

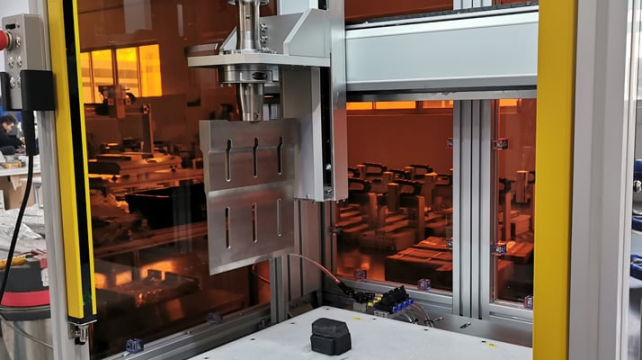

Automatisches Gummischneidsystem (optional)

Die richtige Positionierung und Bewegung von Gummi und ultrasonischen Klingen kann mit automatischen Maschinen erreicht werden. Automatisierung ist entscheidend, um die korrekte Schneidposition, -richtung und -geschwindigkeit zu gewährleisten. Solche Verarbeitungssysteme nutzen in der Regel servogesteuerte Mechanismen, um Geschwindigkeit und Position von Gummi und Schneidwerkzeugen präzise zu steuern.

Faktoren, die das Ultraschallschneiden von Gummi beeinflussen

--Inbetriebnahmezeit des Equipments

Aufgrund der Notwendigkeit eines schmalen Messerdesigns sind das Design und die Herstellung von Ultraschall-Schneidwerkzeugen herausfordernd. Die Vibration des Messers mit maximaler Amplitude ohne Last kann manchmal zu vorzeitigem Messerverschleiß führen. Daher sollte das Signal des Ultraschallgenerators mit der automatischen Maschine synchronisiert werden, sodass das Messer erst vollständig vibriert, bevor es mit dem Gummi in Kontakt kommt. Eine Vibration vor dem Kontakt ist erforderlich, um eine Verformung des Gummis zu vermeiden, die durch den Kontakt mit einer nicht vibrierenden Schneidfläche entstehen würde.

--Schwingungsamplitude

Der Begriff „Amplitude“ beschreibt die mikroskopische Verschiebung der Oberflächenschwingung der Werkzeugspitze während des Schneidvorgangs. Die Amplitude wird mechanisch über das Ultraschallhorn und digital über den Ultraschallgenerator eingestellt. Die Größe der Amplitude beeinflusst den Schneidprozess und muss für jede Anwendung entsprechend angepasst werden.

--Schneidgeschwindigkeit

Die Geschwindigkeit, mit der die ultraschallbetriebene Schneidklinge in das zu schneidende Material eindringt und sich darin vorwärtsbewegt, ist ebenfalls eine Prozessvariable, die für jeden Schneidvorgang angepasst werden sollte. Manchmal ist es erforderlich, langsam durch die äußere Schale des Produkts einzudringen, um Verformungen zu vermeiden, und anschließend die Geschwindigkeit des Schneiders innerhalb des Produkts zu erhöhen, um optimale Schneidresultate zu erzielen.

--Schwingungsendzeit

Je nach Konsistenz des zu schneidenden Materials kann die fertige Scheibe dazu neigen, nach dem Ausschalten der Ultraschallvibration an der Seite der Schneidklinge haften zu bleiben. Daher kann das Aufrechterhalten der Ultraschallvibration beim Entfernen des Werkzeugkopfes vom Produkt die reibungslose Eigenschaft nutzen, um die Schneidklinge sauberer und gleichmäßiger zu befreien.

Vorteile des Ultraschallschneidens von Gummi

--Außergewöhnlich hohe Schneidpräzision: glatte, klare und saubere Schnitte.

--Wiederholte Schnitte: Die Messerleistung wird über eine geschlossene Regelung überwacht, um eine gleichbleibende Schneidleistung sicherzustellen.

--Niedrigere Temperaturentwicklung: Gummi erzeugt fast keine Wärme.

--Trocken: Das Ultraschall-Gummischneidemesser arbeitet ohne Schmierung und vibriert 20.000 bis 40.000 Mal pro Sekunde (je nach Anwendung). Dadurch kann das Messer problemlos durch den Gummi gleiten.

--Geringer Energieverbrauch: Das Messer vibriert nur beim Schneiden und benötigt für typische Anwendungen mit dünnem Material etwa 100 Watt oder weniger Leistung.

--Leichte Integration in Automatisierungssysteme: Der Ultraschall-Gummischneideprozess ist sehr einfach und kann entweder in bestehende Maschinenkonstruktionen nachgerüstet oder in neue Anlagen eingebaut werden.

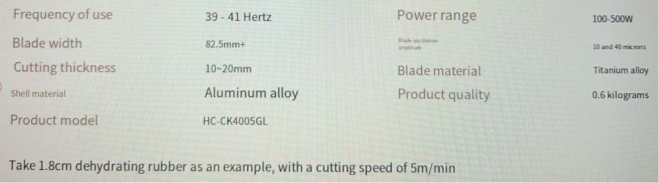

Die Produktspezifikationen sind wie folgt: