Die Ultraschall-Metallpulver-Herstellungsausrüstung ist die spezifische Anwendung der Ultraschall-Atomisationstechnologie

- Überblick

- Empfohlene Produkte

Produktbeschreibung

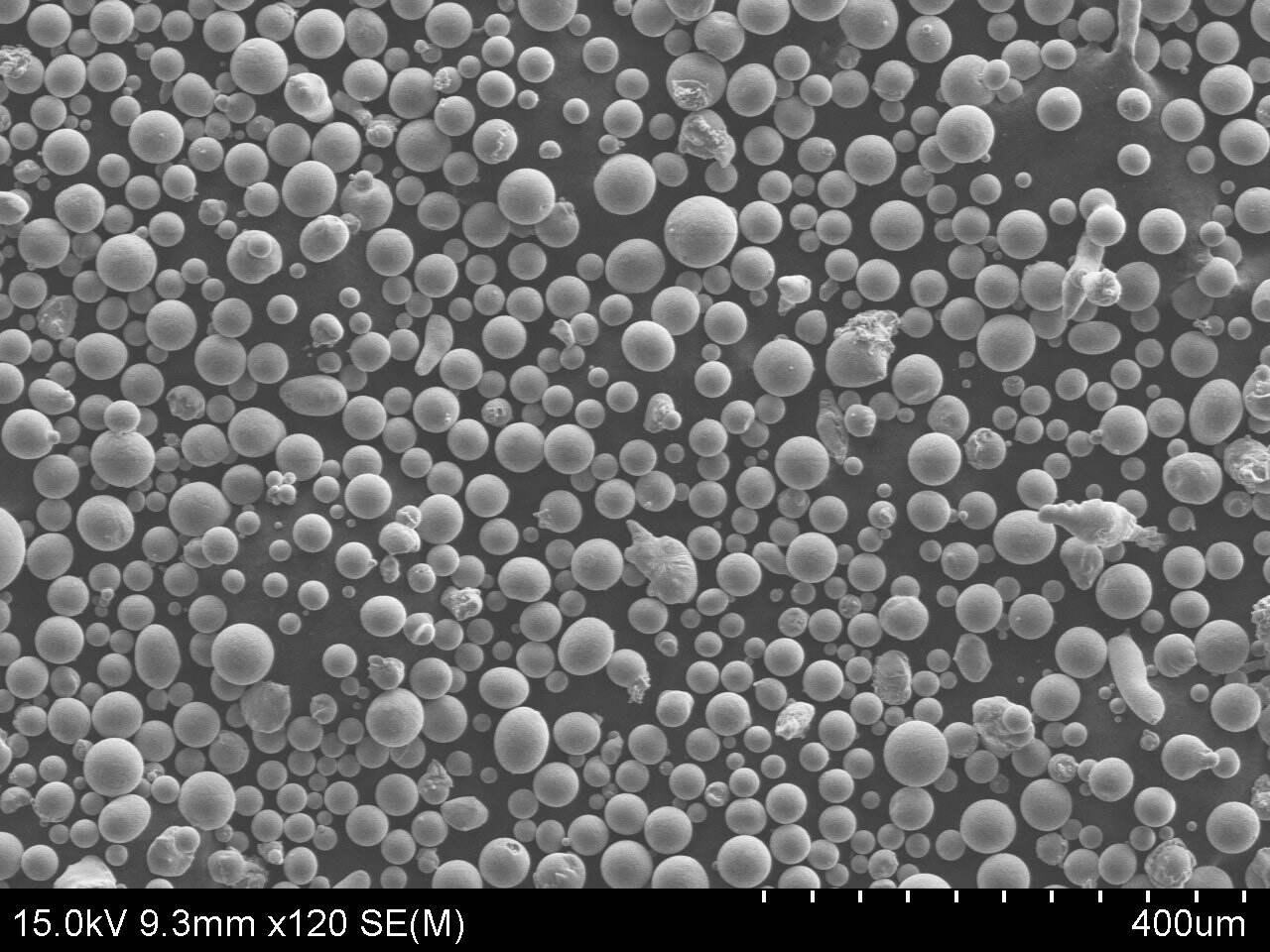

Die ultraschallunterstützte Metallpulverproduktion ist eine Anwendung der Ultraschallzerstäubungstechnologie. Das Pulver, das mit dieser Methode hergestellt wird, weist eine gute kugelförmige Gestalt, kontrollierbare Partikelgröße sowie einen engen Partikelgrößenbereich auf.

Die eigenentwickelte Hochtemperatur-Pulverherstellungsausrüstung des Unternehmens führt eine schnelle mehrdimensionale Schwingungsbewegung des Tankkörpers aus, wodurch das unregelmäßige Bewegen der Mahlkörper im Tank erzeugt wird, um enorme Impaktkräfte zu generieren; die Bewegungsbahn der Mahlkörper wird verlängert, die Impaktenergie verbessert, und es entstehen weniger Impakt-Totecken. Die Arbeitsleistung der Hochtemperatur-Pulverherstellungsausrüstung liegt bei dem Dutzendfachen dessen traditioneller Verfahren. Sie kann die Impaktenergie und Bewegung des Mahlmediums im Tank deutlich erhöhen und ermöglicht, dass die Partikel des zerkleinerten Stoffes Nanogröße erreichen. Bei Fasern, Proteinen, hochharten Materialien und anderen mit herkömmlichen Methoden schwer zerkleinerbaren Substanzen ist die Zerkleinerungswirkung hervorragend.

Metallpulver umfassen Indiumpulver, Aluminiumpulver, Kupferpulver, Eisenpulver, Nickel-Pulver, Titanpulver, Wolframpulver, Molybdänpulver und andere. Das Metallpulver verfügt über gute Korrosionsschutzeigenschaften, verdunstet oder brennt nicht leicht und kann über einen langen Zeitraum gelagert werden, was sehr umweltfreundlich ist. Es wird breit eingesetzt in Automobilindustrie, Luft- und Raumfahrt, Elektronik, Maschinenbau und Bauwesen.

Produktdetails

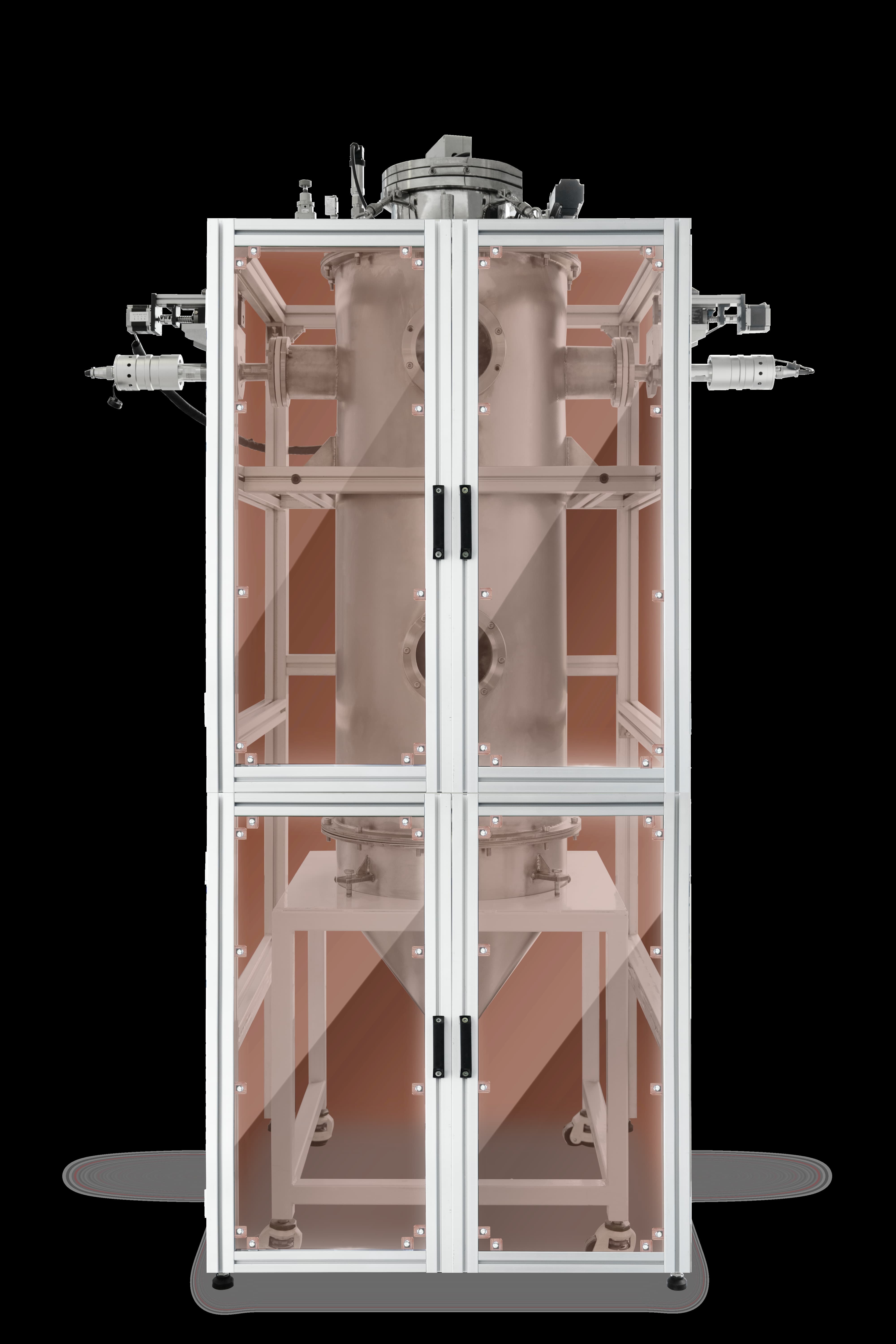

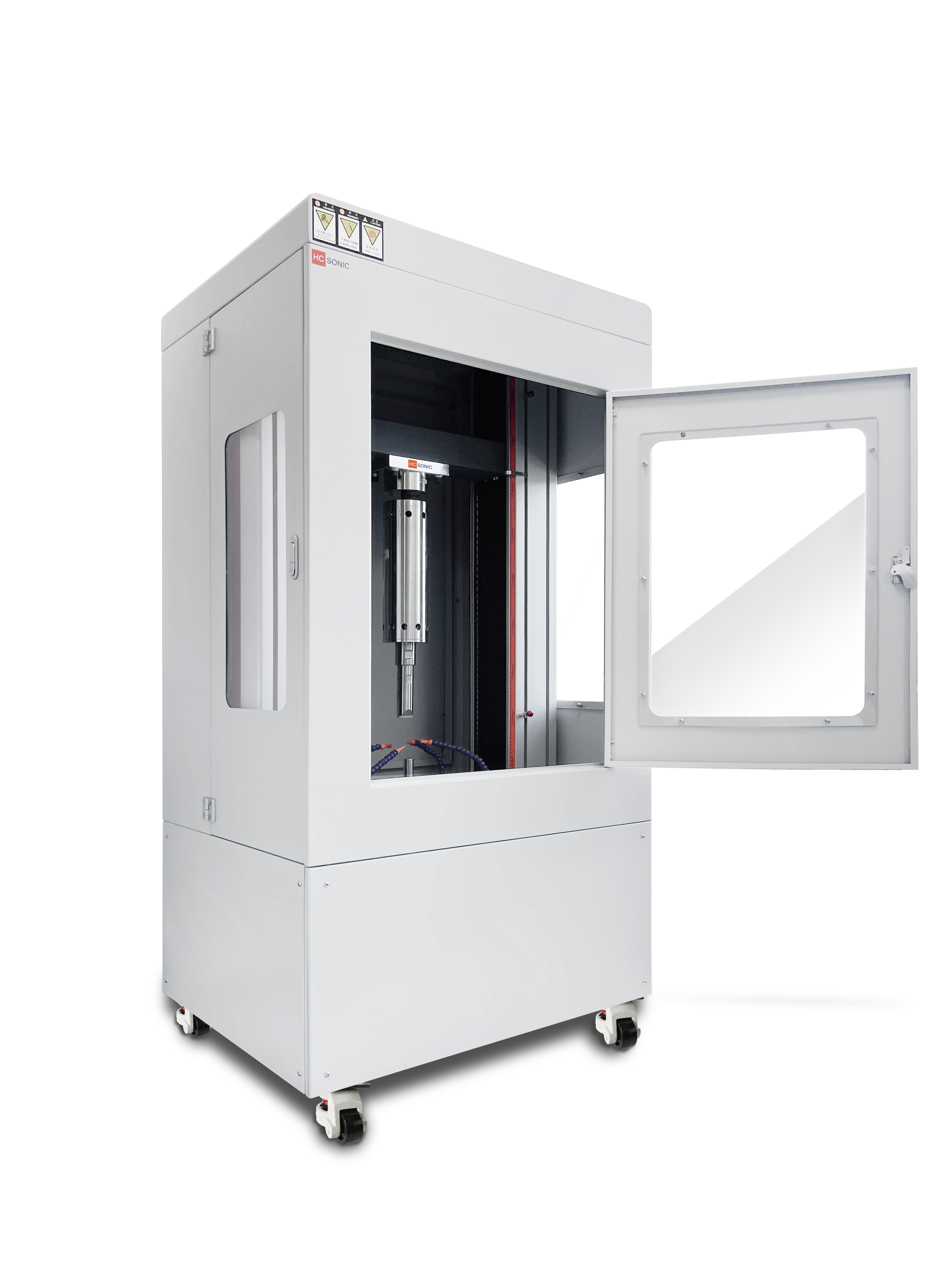

Ultraschall-Metallzerstäubungsprozess und Anlagenkonfiguration

Kurze Einführung des Fertigungsverfahrens

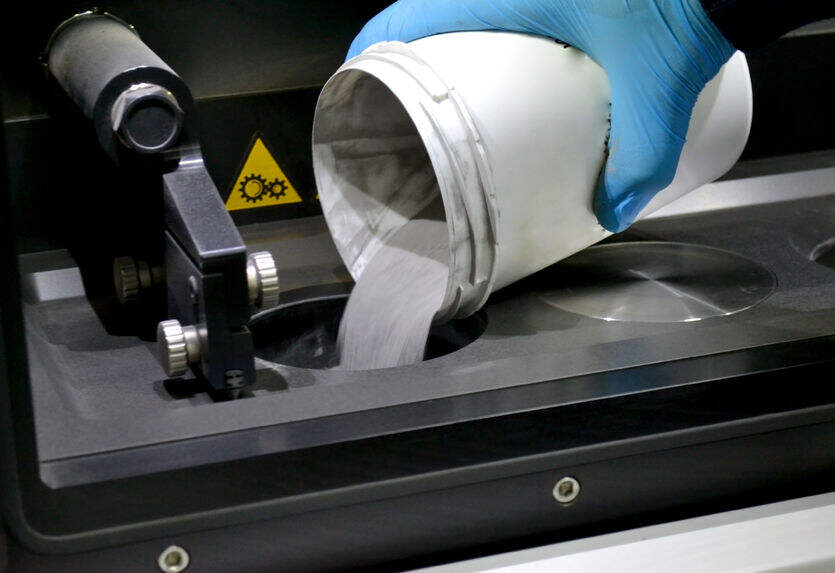

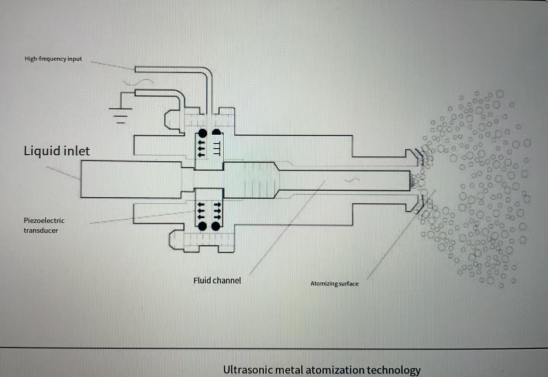

Der Ultraschall-Metallpulverungs-Technologieprozess umfasst das Erwärmen des erforderlichen Pulvermaterials in das flüssige Stadium im vorderen Schmelzmodul. Diese Flüssigkeit wird anschließend auf die mittlere Ultraschall-Atomisierungsfläche geleitet. Gleichzeitig erzeugt ein Ultraschallgenerator hochfrequente elektromagnetische Energie, welche mithilfe eines Ultraschallwandlers in hochfrequente mechanische Energie umgewandelt wird und dadurch eine longitudinale hochfrequente Vibration erzeugt. Das Ausgangsende des Wandlers ist mit einem Amplitudenverstärker verbunden, der die Vibration verstärkt und auf die Atomisierungsfläche überträgt, wodurch eine stehende Welle entsteht. Wenn die geschmolzene Metallflüssigkeit die Atomisierungsfläche durchläuft, wird sie unter Einfluss der hochfrequenten Vibration und der stehenden Welle in gleichmäßige mikrometergroße Tropfen zerlegt. In einer Umgebung mit Schutz durch inertes Gas kühlen diese Tropfen rasch ab und verfestigen sich, sodass mikrometergroße metallische Festpartikel entstehen. Diese verfestigten Metallpartikel fallen in den Pulveraufnahmecylinder und werden gesammelt, um das gewünschte Metallpulver zu bilden.

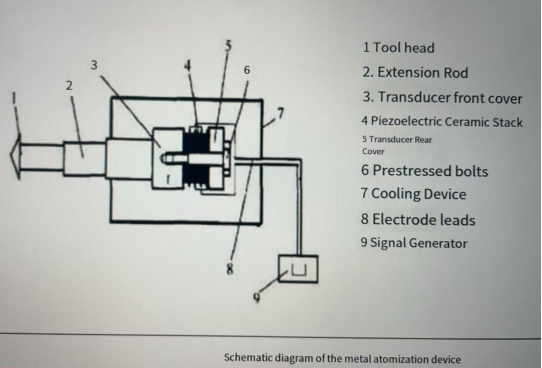

Geräteaufbau

Ultraschallgenerator:

Der Ultraschallgenerator wandelt 220V Wechselstrom in hochfrequente oszillierende elektrische Energie um und stellt somit ausreichend elektrische Leistung für das gesamte Zerstäubungsgerät bereit.

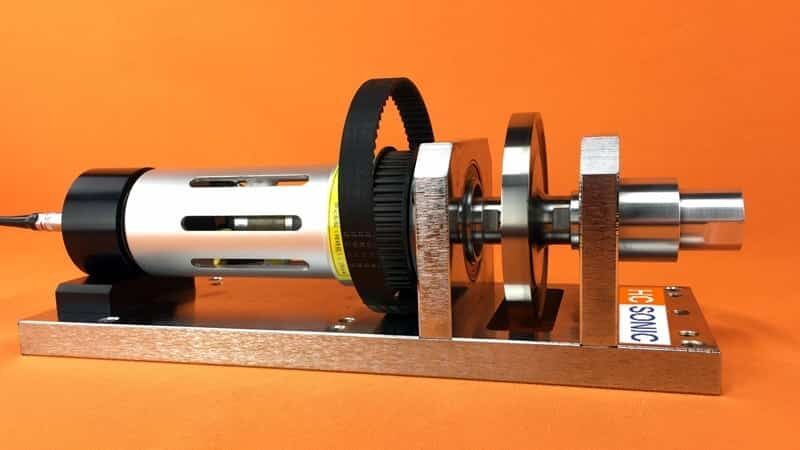

Ultraschallwandler

Häufiger eingesetzt sind sogenannte Sandwich-Piezokeramik-Wandler, deren Funktion darin besteht, hochfrequente elektrische Schwingungssignale in mechanische Vibrationen umzuwandeln und dadurch elektrische Energie in hochfrequente Vibrationen zu übertragen.

Verstellbarer Amplitudenstab

Ein Ultraschall-Amplitudenmodulator, auch als Ultraschallkonzentrator bekannt, kann die Partikelverschiebung und Geschwindigkeit der mechanischen Vibrationen verstärken und die Ultraschallenergie auf einen kleineren Bereich konzentrieren.

Ultraschall-Zerstäubungskopf

Der Ultraschall-Zerstäubungskopf, ein Bauteil, das direkt mit dem Material in Kontakt kommt, besteht in der Regel aus Legierungen. Der Schmelzpunkt des zerstäubten Metalls wird durch das Material des Zerstäubungskopfes begrenzt, wodurch dieses Verfahren besonders geeignet für die Herstellung von Metallen und Legierungen mit mittlerem und niedrigem Schmelzpunkt ist. Der Wandler und das Sonotrode übertragen hochfrequente Vibrationen auf den Zerstäubungskopf, der dann auf das geschmolzene Metall einwirkt und es in feine Partikel und Pulver zerstäubt. Andererseits besagt die Oberflächenspannungstheorie, dass die Bildung von Tropfen auf die Instabilität von Oberflächenwellen in der Flüssigkeit zurückzuführen ist, welche die Zerstäubung verursachen. Wenn Ultraschallwellen einer bestimmten Intensität die Flüssigkeit durchdringen und die Gas-Flüssigkeitsgrenze erreichen, bilden sich Oberflächenspannungswellen. Unter der Wirkung einer Kraft, die senkrecht zu diesen Oberflächenspannungswellen steht, lösen sich Tropfen von den Wellenbergen und bilden eine Zerstäubung, sobald die Amplitude der schwingenden Oberfläche einen bestimmten Wert erreicht hat. Diese Theorie geht davon aus, dass die Oberflächenspannungswellen Tropfen an ihren Wellenbergen erzeugen, wobei die Größe der Tropfen direkt proportional zur Wellenlänge ist.

Der Prozess der Vernebelung

Die ultraschallbasierte Metallzerstäubung erfolgt durch den Einsatz von hochfrequenten Ultraschallschwingungen, die auf Ströme von Schmelzemetal oder -legierungen einwirken und diese letztendlich durch einen Zerstäubungsprozess in feinen Metallpulver verwandeln. Bei der ultraschallbasierten Metallzerstäubung wandelt ein Oszillator Wechselstrom in hochfrequente elektromagnetische Energie um, welche anschließend durch einen Ultraschallwandler in hochfrequente Vibrationen umgewandelt wird. Diese Vibrationen werden über einen Konus verstärkt und schließlich an den Werkzeugkopf (Zerstäuber) weitergeleitet. Wenn der Ultraschallzerstäuber auf das Schmelzmetall wirkt, breitet sich das Metall unter Hochfrequenzschwingungen zu einem dünnen Film aus. Bei einer bestimmten Amplitude der Ultraschallschwingungen wird das Schmelzmetall in Tropfen zertrümmert, welche von der schwingenden Oberfläche wegfliegen und dabei Nebeltröpfchen bilden.

Der Prozess der ultraschallbasierten Metallpulverherstellung wird in der Regel in zwei Stufen unterteilt: Zerstäubung und Kondensation. In der ersten Stufe erfolgt die Zerlegung von erhitztem Schmelzmetall oder -legierung. Dieser Schritt führt zur Bildung von Metalldröplets und beeinflusst die endgültige Partikelgröße des Metallpulvers. Die zweite Stufe der Kondensation bestimmt die Entstehung der finalen Metallpartikel und wirkt sich direkt auf die Form des Metallpulvers, wobei vor allem Wärmeleitungsfragen eine Rolle spielen.

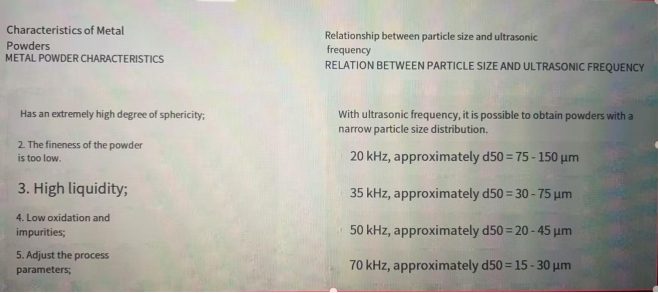

Eigenschaften von Metallpulvern:

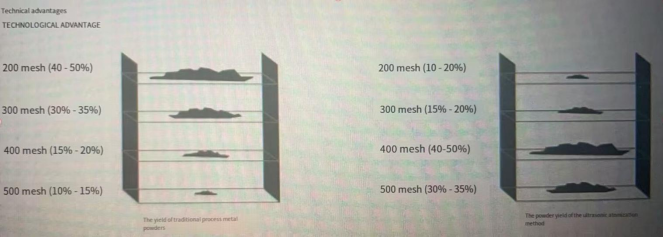

Vorteile der Ultraschallpulverherstellung: