- Überblick

- Empfohlene Produkte

Produktbeschreibung

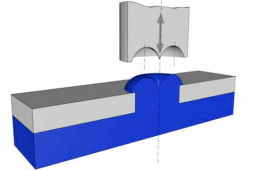

Die Ultraschallschweißmaschine für Masken verwendet Hochfrequenz-Vibrationswellen, die auf die Oberflächen zweier zu verschweißender Objekte übertragen werden. Unter Druck reiben sich die Oberflächen beider Objekte und erzeugen eine molekulare Verschmelzung zwischen den Schichten. Überall auf der Maske sind Einpressungen sichtbar, wie Kantenversiegelungen, Ohrbänder und Ausatemventile, welche mittels Ultraschall geschweißt wurden. Wie in der obigen Abbildung dargestellt, können wir während des Produktionsprozesses von Masken intuitiv das Schweißen des komplett plastischen Nasenstegs, das Falzen der Kanten, das Schweißen des Atemventils, das Mehrschicht-Rollenschweißen sowie das Schweißen der Ohrbänder nachvollziehen. All diese Prozesse werden tatsächlich durch das Ultraschallschweißverfahren abgeschlossen.

Produktdetails

Ultraschallschweißmaschine für Masken

Die ultraschallgeschweißte Maskenmaschine nutzt hochfrequente Vibrationswellen, die auf die Oberflächen zweier zu verschweißender Objekte übertragen werden. Unter Druck reiben sich die Oberflächen der beiden Objekte gegeneinander, wodurch eine molekulare Verschmelzung zwischen ihnen entsteht.

Auf Masken lassen sich zahlreiche Schweißmarkierungen beobachten, wie an den Rändern, Ohrschlaufen und Ausatemventilen, welche alle durch Ultraschallschweißen entstanden sind. Wie in der Abbildung dargestellt, können wir während des Produktionsprozesses von Masken deutlich die vollständige Kunststoffnasenbügelschweißung, Randenschweißung nach dem Falten, Atemventilschweißung, Mehrlagenschweißung sowie Ohrschlaufenverschweißung erkennen. Alle diese Prozesse werden mithilfe der Ultraschallschweißtechnologie realisiert.

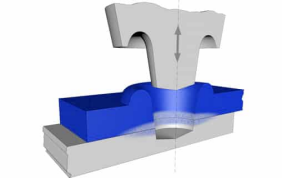

Wenn Ultraschallwellen auf die Kontaktoberflächen von thermoplastischen Kunststoffen einwirken, erzeugen sie hochfrequente Vibrationen, die mehrere zehntausend Mal pro Sekunde stattfinden. Diese Hochfrequenzvibration überträgt bei ausreichender Amplitude die Ultraschallenergie über das obere Werkstück auf den Schweißbereich. Aufgrund des hohen akustischen Widerstands an der Schweißnahtstelle, an der die beiden zu verschweißenden Teile zusammenstoßen, entstehen lokal hohe Temperaturen. Zudem kann die entstandene Wärme aufgrund der schlechten Wärmeleitfähigkeit des Kunststoffs nicht schnell abgeführt werden, wodurch sie sich im Schweißbereich ansammelt und die Kontaktflächen der beiden Kunststoffe rasch zum Schmelzen bringt. Unter einem bestimmten Druck verschmelzen sie schließlich zu einem Stück.

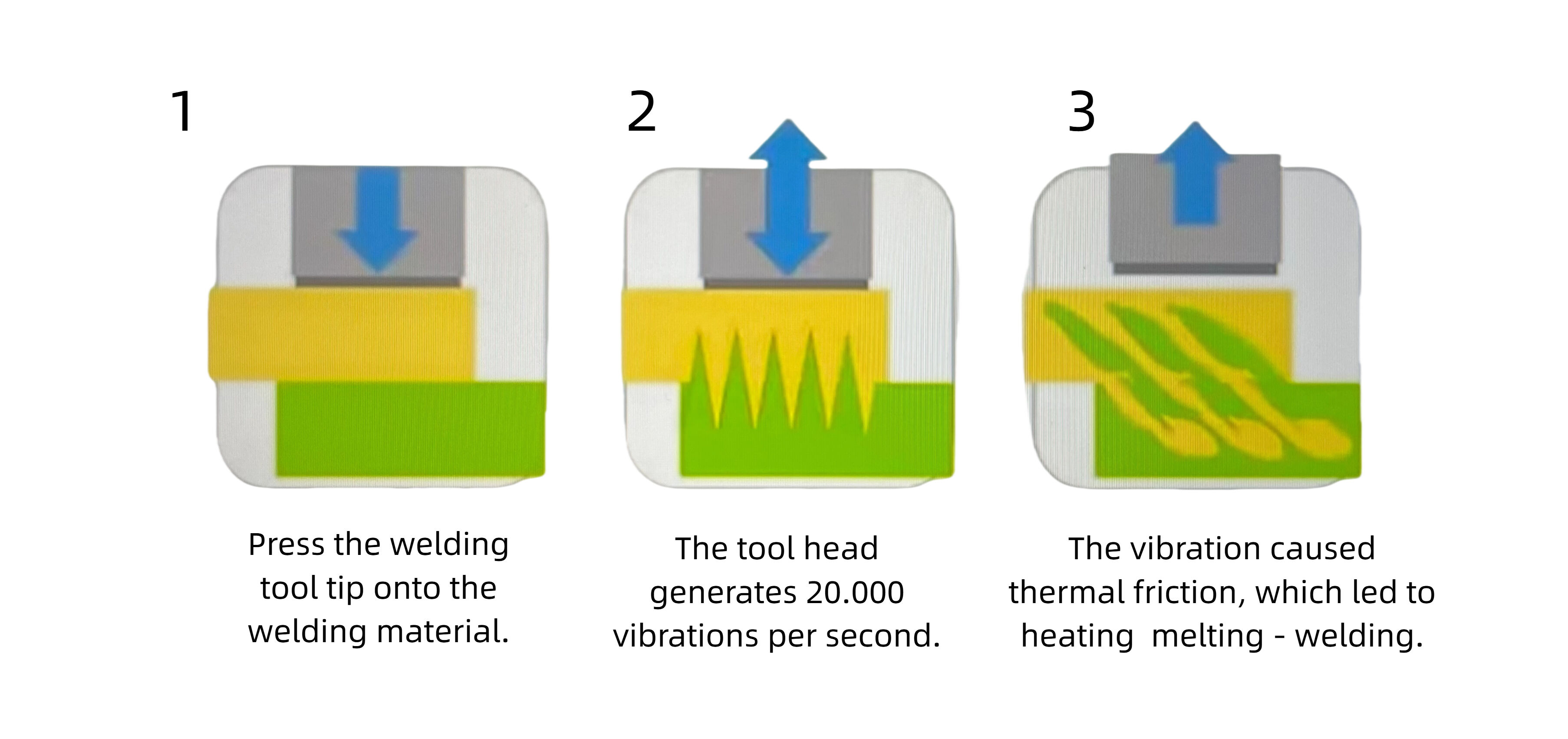

Ultraschallschweißprozess.

Bei dem Verfahren des Ultraschallschweißens wird nach dem Abklingen der Ultraschallwellen mehrere Sekunden lang Druck aufrechterhalten, damit sich die Verbindung verfestigen und eine stabile molekulare Kette bilden kann, wodurch das Schweißziel erreicht wird. Die Festigkeit der Schweißnaht kann nahezu der des Ausgangsmaterials entsprechen. Je nach Schweißtechnik lässt sich das Ultraschallschweißen in verschiedene Methoden unterteilen, darunter Einlegeschweißen, Blindnietung, Punktschweißen und Formschweißen.

Beim Ultraschallschweißen werden Hochfrequenzschwingungen im Bereich von 15 kHz bis 50 kHz eingesetzt, um Kunststoffe zu schmelzen und zu verschweißen. Die oberen und unteren Bauteile werden zusammengeklemmt, und die Ultraschallschwingungen werden an die Verbindungsstelle zwischen den oberen und unteren Teilen übertragen, wodurch Wechselspannungen an der Schweißnaht entstehen. Dadurch entsteht durch Reibung zwischen den Molekülen Wärme, die den Kunststoff schmilzt. Sobald die Ultraschallschwingungen stoppen, bleiben die oberen und unteren Bauteile weiterhin geklemmt, bis sie miteinander verbunden sind.

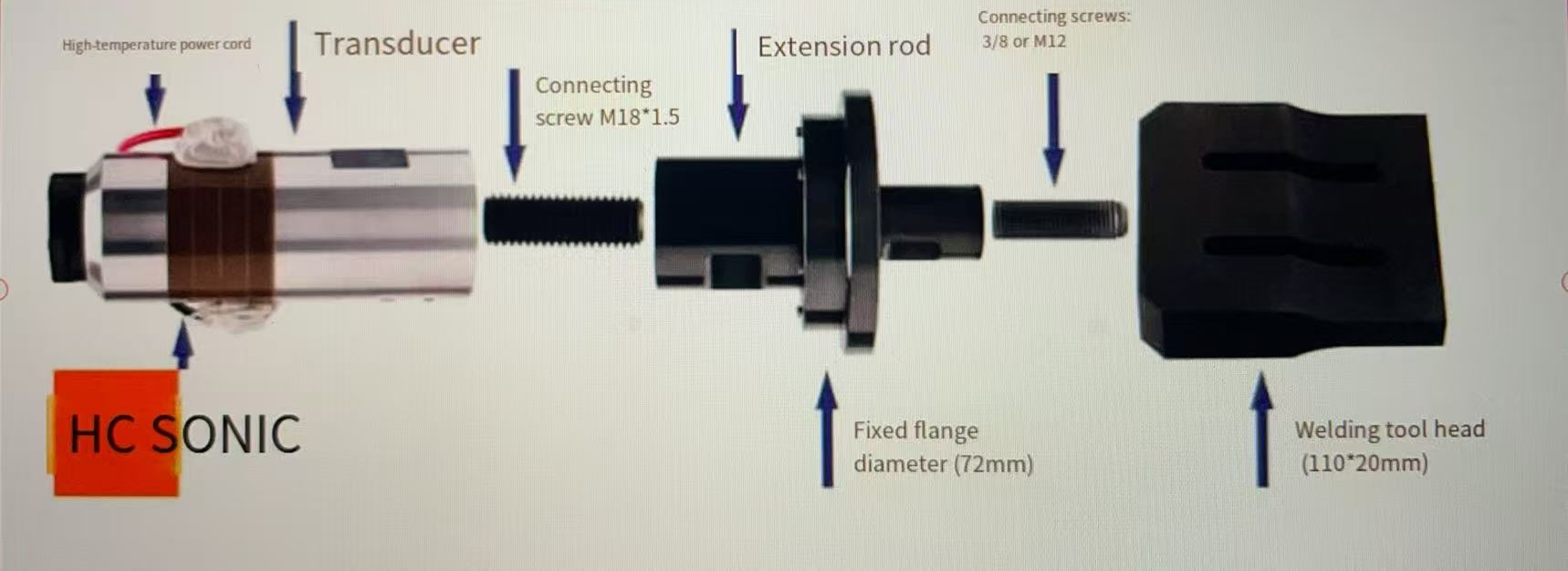

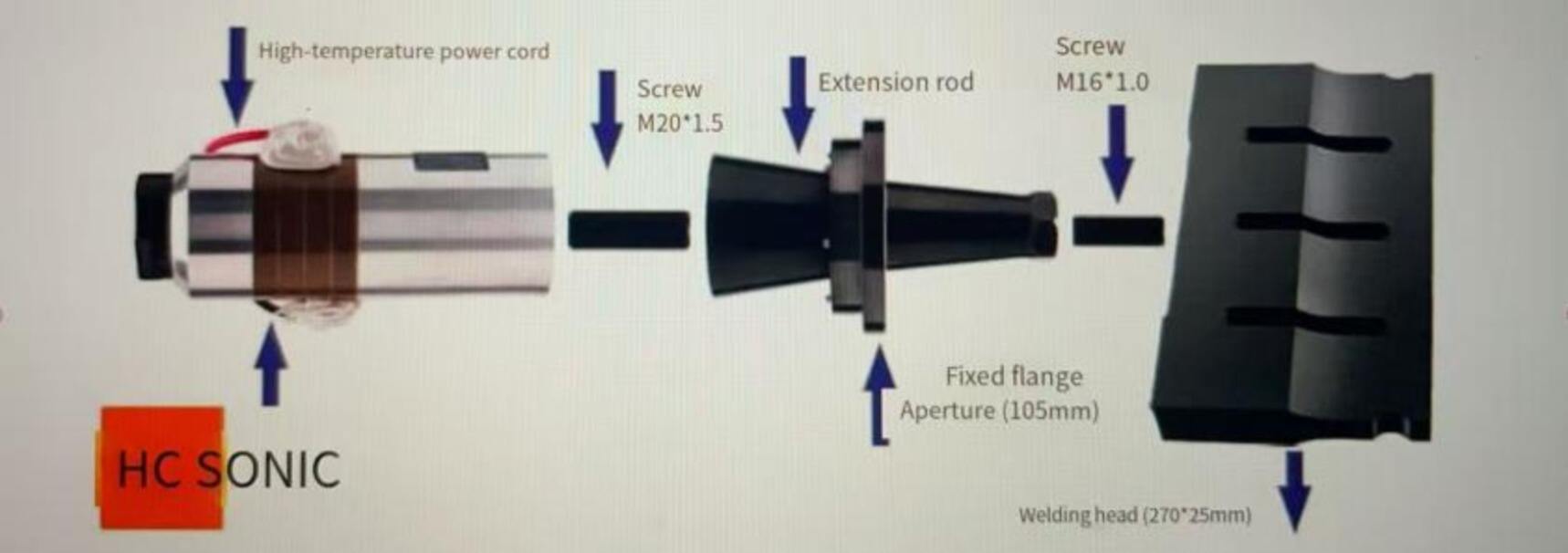

Komponenten der Ultraschallschweißmaschine für Masken:

Ultraschallgenerator (Stromquelle):

Der Ultraschallgenerator wandelt den Strom von 110 VAC oder 220 VAC in hochfrequente Hochspannungssignale um. Die HCSONIC-Ultraschallgeneratoren weisen folgende Vorteile auf:

Primärresonanz-Sperre: Alle Ultraschallsysteme verfügen über eine Primärresonanz (ideale Arbeitsresonanz) sowie Sekundärresonanzen (falsche Resonanzen). Beim Einschalten sperrt der HCSONIC-Ultraschallgenerator die Primärresonanz und ignoriert dabei die Sekundärresonanzen.

Verfolgung der Primärresonanz: Während des Ultraschallbetriebs kann sich die Frequenz der Primärresonanz verschieben. Mit steigender Temperatur des Schwingungssystems kann diese Frequenz aufgrund innerer Verluste oder Wärme, die von der Last übertragen wird, abnehmen. Der Ultraschallgenerator ist in der Lage, diese Frequenzverschiebung automatisch zu verfolgen und gewährleistet dadurch einen stabilen Betrieb.

Automatische Amplitudenregelung: Der HCSONIC-Ultraschallgenerator erreicht eine optimale Steuerung, indem er die Ausgangsamplitude reguliert und somit Anpassungen je nach Dicke der zu verschweißenden Materialien ermöglicht. Dadurch kann derselbe Schweißprozess sowohl Standard-Medizinmasken als auch KN95-Fachmasken effektiv verschweißen.

Ultraschallwandler

Ultraschallwandler nutzen hochfrequente elektrische Signale von Ultraschallgeneratoren und wandeln diese in lineare mechanische Bewegungen um. Diese Umwandlung erfolgt mithilfe von piezoelektrischen Keramikscheiben, die sich beim Anlegen einer Spannung ausdehnen. Für den Ultraschallschnitt von Gummi eingesetzte Wandler sind speziell konstruiert, um das Ein- und Ausströmen von Luft zu ermöglichen, wodurch eine Kühlung erfolgt.

Ultraschall-Booster (Verstärker):

Das Ultraschall-Horn ist ein justierbares Bauteil, das die Versetzung der linearen Vibration des Wandelgeräts auf das für spezifische Anwendungen erforderliche Niveau mechanisch regelt und dadurch optimale Schneidleistung erzielt. Zudem bietet das Ultraschall-Horn eine sichere, nicht schwingende Stelle, an der es an Schweißgeräten oder Produktionslinien montiert werden kann.

Ultraschallschweißhorn (Werkzeugkopf):

Ultraschallschweißwerkzeuge sind kundenspezifische Werkzeuge, die zum Schwingen bei bestimmten Frequenzen konzipiert sind. Diese Werkzeuge werden mithilfe von Computermodellierungstechniken äußerst sorgfältig gestaltet, um optimale Leistung und Langlebigkeit zu gewährleisten. Der Kopf des Ultraschallschweißgeräts muss auf die Frequenz des Systems abgestimmt werden. Dieser Abstimmungsprozess erfordert die Berücksichtigung der Masse, Länge und Geometrie des Werkzeugkopfes. HCSONIC bietet verschiedene Ausführungen an, die jeweils für spezifische Anwendungen maßgeschneidert sind und somit eine hervorragende langfristige Einsatzleistung sicherstellen.

Ultraschallschweißmaschine für Masken (20K), Leistung 2000W:

Ultraschallschweißmaschine für Masken (15K) Leistung 2600W:

Ultraschall-Ohrschlaufenverschließmaschine für Masken (35K)