Le couteau de découpe ultrasonique en caoutchouc permet de couper facilement les résines, le caoutchouc et divers matériaux composites superposés

- Vue d'ensemble

- Produits recommandés

Description du produit

Le principe d'un couteau de découpe en caoutchouc à ultrasons consiste à convertir un courant de 50/60 Hz en une énergie électrique de 20, 30 ou 40 kHz au moyen d'un générateur d'ultrasons (également appelé alimentation en ultrasons). L'énergie électrique haute fréquence ainsi convertie est à nouveau transformée par le transducteur en vibrations mécaniques de même fréquence, qui sont ensuite transmises au couteau de découpe par un dispositif modulateur d'amplitude capable de modifier l'amplitude. Le couteau de découpe en caoutchouc à ultrasons vibre avec une amplitude de 10 à 70 μm le long de sa longueur, répétant 40 000 fois (40 kHz) par seconde (la vibration de sa lame est microscopique et généralement difficilement visible à l'œil nu). Le couteau transmet ensuite l'énergie vibratoire reçue à la surface de coupe de la pièce à découper. Dans cette zone, l'énergie vibratoire réalise la découpe en activant l'énergie moléculaire du caoutchouc et en rompant les chaînes moléculaires.

La découpe ultrasonique est une méthode de coupe qui utilise l'énergie des ondes sonores. Elle ne nécessite pas d'arêtes tranchantes ni de pression élevée, et n'entraîne pas d'effondrement ou de dommages sur les bords du matériau coupé. Le couteau de découpe ultrasonique pour caoutchouc permet de couper facilement des résines, du caoutchouc, des plastiques, des tissus ainsi que divers matériaux composites superposés.

DÉTAILS DU PRODUIT

Couteau de découpe en caoutchouc ultrasonique

Problèmes rencontrés dans la découpe du caoutchouc

Les techniques traditionnelles de découpage du caoutchouc nécessitent une lubrification du caoutchouc pendant le découpage, et elles souffrent d'une vitesse de découpage lente, de surfaces de coupe importantes produisant beaucoup de poussière et de débris, de bords de coupe irréguliers et d'adhérence à la lame. De nombreuses entreprises utilisent encore des méthodes manuelles traditionnelles pour le découpage, ce qui ne satisfait pas seulement les besoins en productivité, mais présente également des risques pour la sécurité des travailleurs.

Pour les produits en caoutchouc, la découpe à froid est plus adaptée par rapport à la découpe à chaud. La découpe à froid présente des avantages tels qu'une faible production de chaleur, une déformation thermique minimale, une réduction de la production de poussière pendant le processus de découpage, et la surface découpée ne vieillit ni ne se fissure pas en raison des hautes températures. La technologie de découpe ultrasonique du caoutchouc relève de la découpe à froid, utilisant l'énergie ultrasonique pour chauffer localement et faire fondre le caoutchouc à découper, permettant ainsi d'atteindre l'objectif de séparation du matériau.

Le principe de la découpe traditionnelle

La découpe traditionnelle utilise des outils à bords tranchants pour concentrer une pression très élevée sur le bord, en l'appuyant contre le matériau à couper. Lorsque la pression dépasse la résistance au cisaillement du matériau, les liaisons moléculaires se rompent, permettant ainsi la découpe. Étant donné que le matériau est arraché par une pression intense, le bord de l'outil doit être extrêmement tranchant, et le matériau lui-même doit supporter une pression importante. Par conséquent, cette méthode n'est pas efficace pour les matériaux mous et élastiques, et encore moins adaptée aux matériaux collants.

Découpe traditionnelle

Principe de la découpe ultrasonique du caoutchouc

La découpe ultrasonique utilise l'énergie des ondes sonores pour réaliser la coupe, éliminant ainsi le besoin de lames tranchantes ou d'une pression importante, tout en évitant l'écaillage ou les dommages au matériau découpé. Les couteaux à découper ultrasoniques permettent facilement de couper des résines, du caoutchouc, des plastiques, des tissus, divers matériaux composites superposés ainsi que des aliments.

Le principe des couteaux à découper le caoutchouc par ultrasons consiste à convertir un courant de 50/60 Hz en une énergie électrique de 20, 30 ou 40 kHz à l'aide d'un générateur ultrasonore (également appelé alimentation ultrasonore). L'énergie électrique haute fréquence est ensuite reconvertie en vibrations mécaniques de même fréquence grâce à un transducteur. Ces vibrations mécaniques sont transmises à la lame de coupe via un modulateur d'amplitude permettant d'ajuster l'amplitude. La lame vibre longitudinalement avec une amplitude de 10 à 70 μm, répétant 40 000 fois par seconde (40 kHz) (ces vibrations sont microscopiques et généralement difficiles à observer à l'œil nu). La lame transfère l'énergie vibratoire reçue à la surface de coupe de la pièce, où cette énergie découpe le matériau en activant les molécules de caoutchouc et en rompant les chaînes moléculaires.

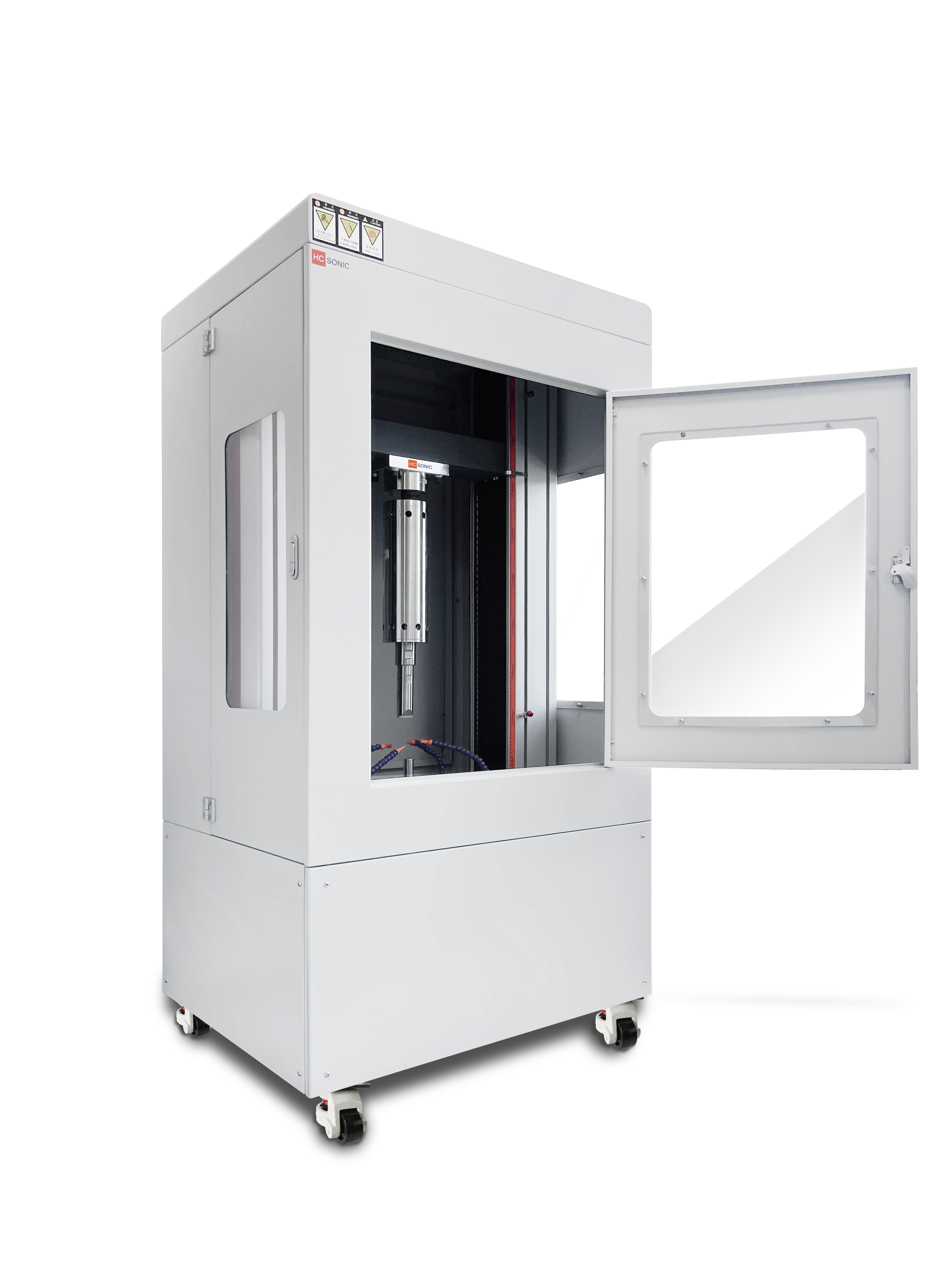

Couteau à découper le caoutchouc par ultrasons portatif

Composition de l'outil de découpe du caoutchouc par ultrasons

-- Générateur ultrasonique (alimentation électrique)

Le générateur ultrasonique convertit le courant électrique de 110 VCA ou 220 VCA en un signal électrique haute fréquence et haute tension.

-- Transducteur ultrasonique

Les transducteurs ultrasoniques utilisent des signaux électriques haute fréquence provenant des générateurs ultrasoniques et les convertissent en un mouvement mécanique linéaire. Cette conversion est réalisée à l'aide de disques en céramique piézoélectrique qui se dilatent lorsque la tension est appliquée. Les transducteurs utilisés pour la découpe au caoutchouc par ultrasons sont spécialement conçus pour permettre l'admission et l'échappement de l'air afin de refroidir l'ensemble.

--Ampoule ultrasonique (cornet)

Le cornet ultrasonique est une composante réglable qui régule mécaniquement le déplacement de la vibration linéaire du transducteur au niveau requis pour des applications spécifiques, permettant ainsi d'obtenir des performances optimales de découpe. Le cornet ultrasonique fournit également un point fixe et non vibratoire permettant de le monter en toute sécurité sur l'outil de coupe.

--Tête de coupe ultrasonore (lame)

Les lames de coupe ultrasoniques sont des outils sur mesure conçus pour vibrer à des fréquences spécifiques. Ces outils sont minutieusement conçus à l'aide de techniques de modélisation informatique afin d'atteindre une performance et une durabilité optimales. La lame ultrasonique doit être accordée pour correspondre à la fréquence du système. Ce processus d'ajustement nécessite de prendre en compte la masse, la longueur et la géométrie de la tête de la lame. HCSONIC propose diverses configurations, chacune adaptée à des applications spécifiques, garantissant ainsi une excellente performance sur le long terme.

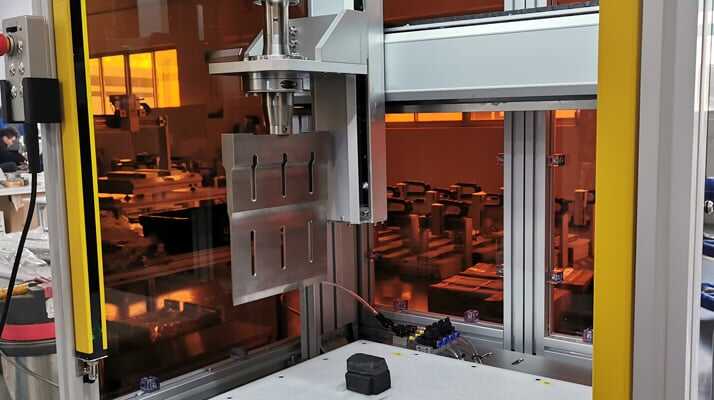

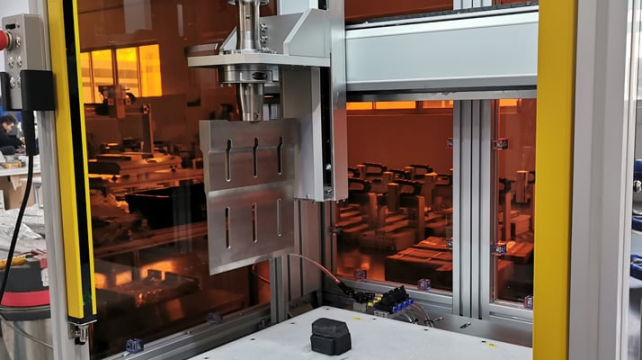

Système de découpe automatique du caoutchouc (en option)

Le positionnement et le mouvement adéquats du caoutchouc et des lames ultrasoniques peuvent être assurés par des machines automatisées. L'automatisation est essentielle pour obtenir la position, la direction et la vitesse correctes de coupe. Généralement, ces systèmes de traitement utilisent des mécanismes entraînés par servomoteurs permettant de contrôler précisément la vitesse et la position du caoutchouc ainsi que des outils de coupe.

Facteurs affectant la découpe ultrasonique du caoutchouc

--temps de démarrage de l'équipement

En raison de la nécessité d'un design à lame étroite, la conception et la fabrication des têtes d'outils de coupe ultrasoniques sont difficiles. La vibration de la lame à amplitude maximale sans charge peut parfois entraîner une détérioration prématurée de la lame. Par conséquent, le signal du générateur ultrasonique doit être synchronisé avec la machine automatisée afin que la lame atteigne sa pleine vibration avant d'entrer en contact avec le caoutchouc. La vibration avant le contact est nécessaire pour éviter la déformation du caoutchouc, qui résulterait d'un contact avec une surface de coupe non vibrante.

--amplitude de vibration

Le terme « amplitude » décrit le déplacement microscopique de la surface vibrante de l'outil pendant le découpage. L'amplitude est ajustée mécaniquement par le cornet ultrasonique et régulée numériquement par le générateur ultrasonique. L'intensité de l'amplitude influence le processus de coupe et doit être adaptée en fonction des besoins de chaque application.

--vitesse de coupe

La vitesse à laquelle la lame de découpe ultrasonique pénètre et avance à travers le matériau à couper constitue également une variable du processus, qu'il convient d'ajuster pour chaque opération de coupe. Il peut parfois être nécessaire de pénétrer lentement à travers l'enveloppe extérieure du produit afin d'éviter toute déformation, puis d'augmenter la vitesse de la machine à l'intérieur du produit pour obtenir des résultats optimaux.

--durée finale de vibration

En fonction de la consistance du matériau coupé, la tranche terminée peut avoir tendance à adhérer au côté de la lame après l'arrêt des vibrations ultrasoniques. Ainsi, maintenir la vibration ultrasonique lors du retrait de la tête d'outil du produit permet d'utiliser la caractéristique sans friction pour libérer plus proprement et plus régulièrement la lame de coupe.

Avantages de la coupe du caoutchouc par ultrasons

--Précision extrêmement élevée : coupes lisses, nettes et propres.

--Coupes répétées : La sortie de la lame est contrôlée par un circuit fermé assurant des performances constantes de coupe.

--Températures plus basses : le caoutchouc dégage presque aucune chaleur.

--Sécurité : La lame de coupe ultrasonique pour caoutchouc fonctionne sans lubrification, en vibrant 20 000 à 40 000 fois par seconde (selon l'application). Ainsi, la lame peut traverser le caoutchouc en douceur.

--Faible consommation d'énergie : La lame ne vibre que lors de la coupe, nécessitant environ 100 watts ou moins selon les applications sur matériaux fins.

--Facile à intégrer dans l'automatisation : Le processus de coupe ultrasonique du caoutchouc est très simple et peut être mis à niveau dans des structures mécaniques existantes ou installé sur du matériel neuf.

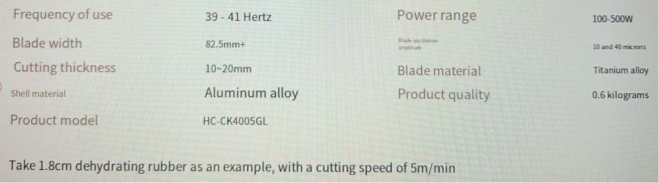

Les spécifications du produit sont les suivantes :