Introducción

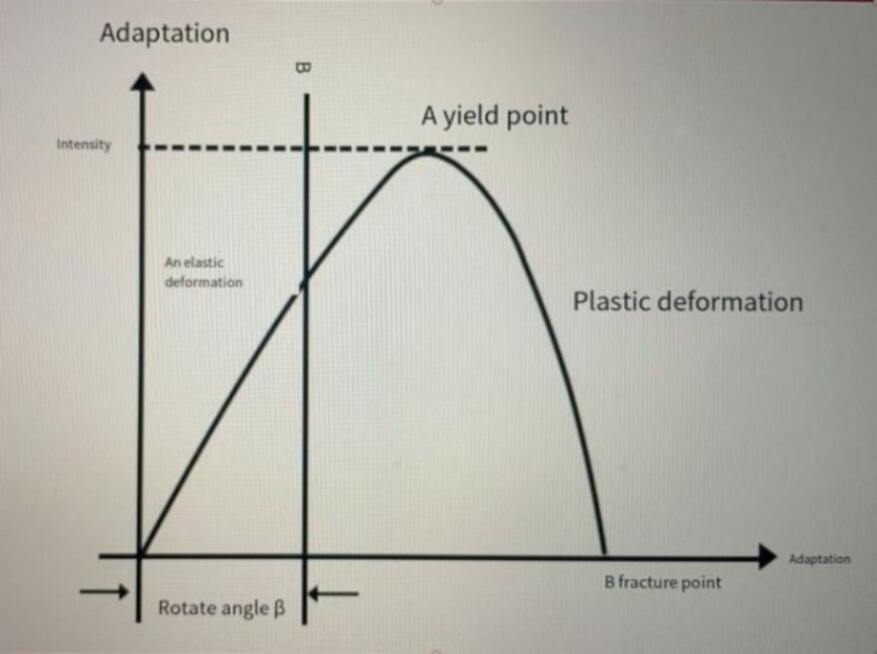

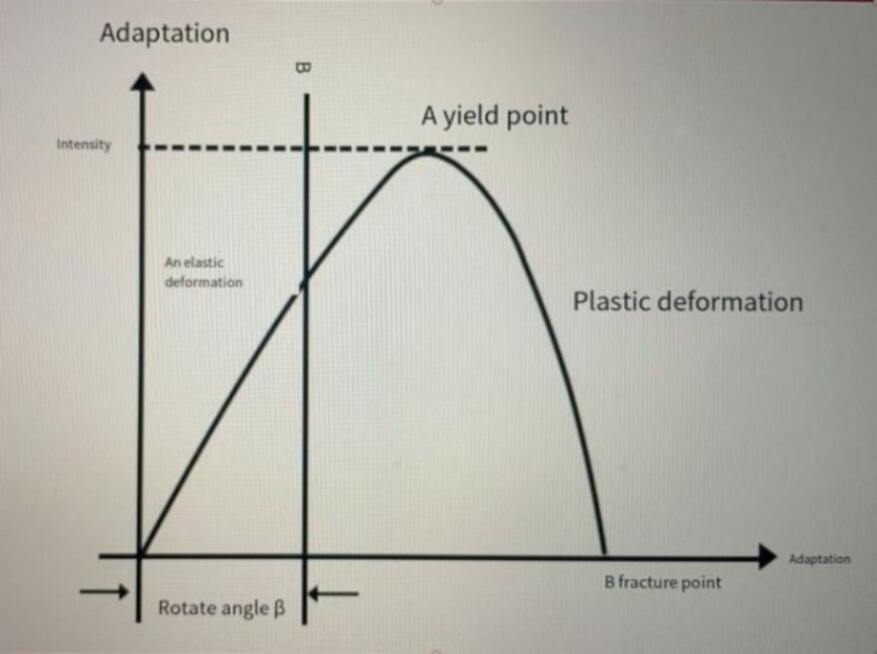

La resistencia a la yield también se llama límite de yield, y el esfuerzo en el punto de yield se llama límite de yield, con la unidad de MPa. La resistencia a la yield es una propiedad inherente del material, que indica el valor crítico de esfuerzo cuando el material cede. Se utiliza a menudo para determinar la carga máxima permitida de piezas mecánicas.

Todas las piezas mecánicas no deben sufrir deformación plástica, por lo que la resistencia a la yield es una base importante para el diseño ingenieril y la selección de materiales.

Rendimiento

La ductilidad se refiere al fenómeno en el que la deformación aumenta sin que aumente el esfuerzo. Cuando la fuerza externa sobre una muestra metálica supera el límite elástico del material, aunque el esfuerzo ya no aumenta, la muestra sigue experimentando una deformación plástica evidente.

Resistencia

La resistencia se refiere a la capacidad de un material para resistir la deformación plástica bajo fuerzas externas.

Elasticidad

La elasticidad se refiere a la capacidad de no producir deformación permanente. Cuando el voltaje del generador ultrasónico cambia, también cambia la potencia de salida del generador, lo que hace que la vibración mecánica del transductor ultrasónico sea inestable, resultando en un mal rendimiento. Por lo tanto, se requiere una potencia de salida estable, y el amplificador se ajusta mediante la señal de retroalimentación de potencia para estabilizar el amplificador de potencia. El transductor trabaja de manera más eficiente y estable en la frecuencia de resonancia. La frecuencia de resonancia del transductor puede cambiar debido a la ensambladura o al envejecimiento. Si la frecuencia solo se desvía y no cambia mucho, la señal de seguimiento de frecuencia puede controlar el generador de señales para mantener la frecuencia del generador de señales dentro de un rango determinado de la frecuencia de resonancia del transductor, permitiendo que el generador funcione en el mejor estado.

El tiempo requerido para que una partícula en el medio vibre hacia adelante y hacia atrás una vez en la posición de equilibrio se llama período, que se representa con T y la unidad es segundos (s);

El número de veces que una partícula completa una vibración dentro de 1s se llama frecuencia, que se representa con f y la unidad es "ciclo/s", también conocida como Hertz (Hz).

El período y la frecuencia están en una relación recíproca, como se expresa en la siguiente fórmula: f = 1 / T. La relación entre la longitud de onda (λ) de la onda sonora en el medio y la frecuencia es: c = λf. Donde c es la velocidad del sonido, m/s; λ es la longitud de onda, y f es la frecuencia, Hz.

Deformación elástica

El material dentro del límite elástico se deforma bajo la acción de una fuerza externa y vuelve a su forma original después de que la fuerza externa se elimina. Esta deformación que desaparece cuando desaparece la fuerza externa se llama deformación elástica.

Deformación plástica

Cuando la carga sobre el material supera el rango de deformación elástica, ocurrirá una deformación permanente. Es decir, la deformación que no se puede recuperar después de la descarga se llama deformación plástica.

Las razones para la deformación de ambas son diferentes:

Deformación plástica: Habrá varios defectos en la estructura atómica del grano. Debido a la existencia de desplazamientos, los átomos del cristal se mueven fácilmente a lo largo de la línea de desplazamiento después de aplicarse la fuerza, reduciendo la resistencia a la deformación del cristal. A través de la transmisión del movimiento de desplazamiento, el deslizamiento provoca que parte del grano se deslice para formar una banda de deslizamiento, y muchas bandas de deslizamiento se combinan para volverse una deformación visible.

Deformación elástica: Cuando un objeto está sometido a una fuerza externa, se deformará. Si se elimina la fuerza externa, el objeto puede restaurar completamente su forma y tamaño originales.

Factores que afectan la deformación plástica

1. Endurecimiento por deformación: La deformación plástica provoca una proliferación de desplazamientos, un aumento de la densidad de desplazamientos y la intersección de desplazamientos en diferentes direcciones. El movimiento de los desplazamientos se ve obstaculizado, lo que provoca el endurecimiento del metal. El endurecimiento por deformación puede aumentar la dureza, la resistencia y la resistencia a la deformación del metal, mientras reduce la plasticidad, dificultando la deformación fría subsiguiente.

2. Estrés interno: La distribución de la deformación plástica en el cuerpo metálico es desigual, por lo que después de que se elimina la fuerza externa, la recuperación elástica de cada parte no será exactamente la misma, lo que provoca estrés interno equilibrado entre las partes del cuerpo metálico, es decir, el estrés residual. El estrés residual reduce la estabilidad dimensional de las piezas e incrementa la tendencia a la corrosión por estrés.

3. Anisotropía: Después de que el metal se deforme plásticamente en estado frío, aparecen bandas de deslizamiento o bandas gemelas dentro de los granos. Cada grano también se alarga y torsiona a lo largo de la dirección de deformación. La resistencia, plasticidad y tenacidad en la dirección de deformación son mayores que las de la dirección transversal. Cuando el metal se deforma en estado caliente, debido a la recristalización, la orientación de los granos se desviará de la dirección de deformación en diferentes grados.

4. Recristalización y recuperación: Después del tratamiento de recristalización, la distorsión del grano causada por la deformación fría y el endurecimiento por trabajo resultante, así como el estrés residual, etc., serán completamente eliminados.

Límite elástico

La máxima tensión a la que un material no produce deformación permanente (deformación plástica) se llama límite elástico. También es el punto de inflexión en el que el material pasa del rango elástico a la deformación plástica. El límite elástico refleja el rango máximo de deformación elástica del material.

Resistencia a la Tracción

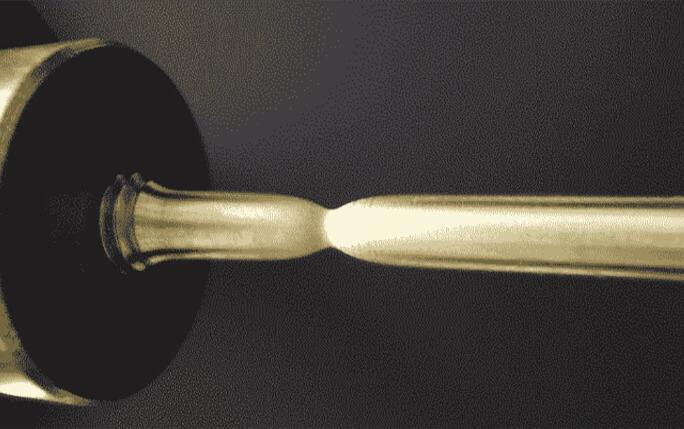

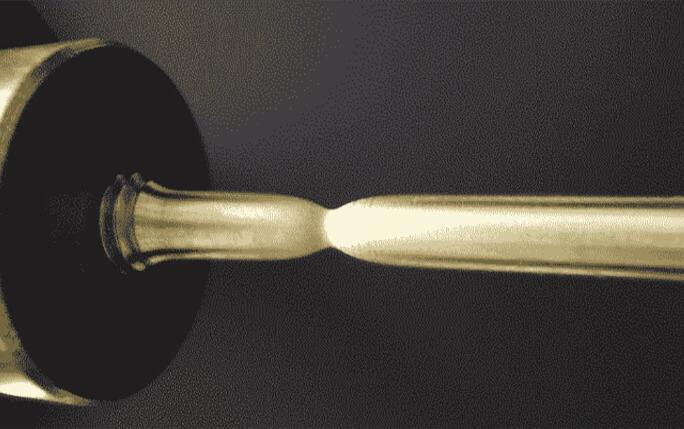

Bajo condiciones de tracción (después de que el material cede), la máxima tensión que una muestra puede soportar antes de romperse se llama resistencia a la tracción, que es el valor crítico para que el material pase de una deformación plástica uniforme a una deformación plástica localizada concentrada.

La resistencia a la tracción refleja la capacidad del material para resistir fracturas y daños. Cuanto mayor sea la resistencia a la tracción, mayor será la capacidad del material para resistir la fractura.

Para piezas con bajos requisitos de deformación, no es necesario depender de la resistencia a la cedencia para controlar la deformación del producto. La resistencia a la tracción suele utilizarse como base para el diseño y la selección de materiales.

Plasticidad

La plasticidad se refiere a la capacidad de un material de soportar una deformación plástica máxima antes de romperse. La elongación y la reducción de área son indicadores de medición comúnmente utilizados.

Tasa de expansión: δ=(L1-L)/L*100%

L 1: Longitud de prueba después de que el especímen se rompe.

L: Longitud original de la marca de prueba del especímen.

Reducción de área: ψ=(A-A1)/A*100%

A 1: Área transversal mínima en el punto de fractura del especímen.

A: Área transversal original.

Cuanto mayor sea la elongación y la reducción de área, mejor será la plasticidad del material. Comparando ambos, la reducción de área indica que la plasticidad está más cerca de la verdadera deformación, ya que la contracción es independiente de la longitud del especímen.

Una buena plasticidad es una condición necesaria para el procesamiento de materiales metálicos. Al mismo tiempo, que el material tenga cierto grado de plasticidad también puede mejorar la fiabilidad de las piezas de máquina y prevenir el fallo súbito de las mismas.