Introduction

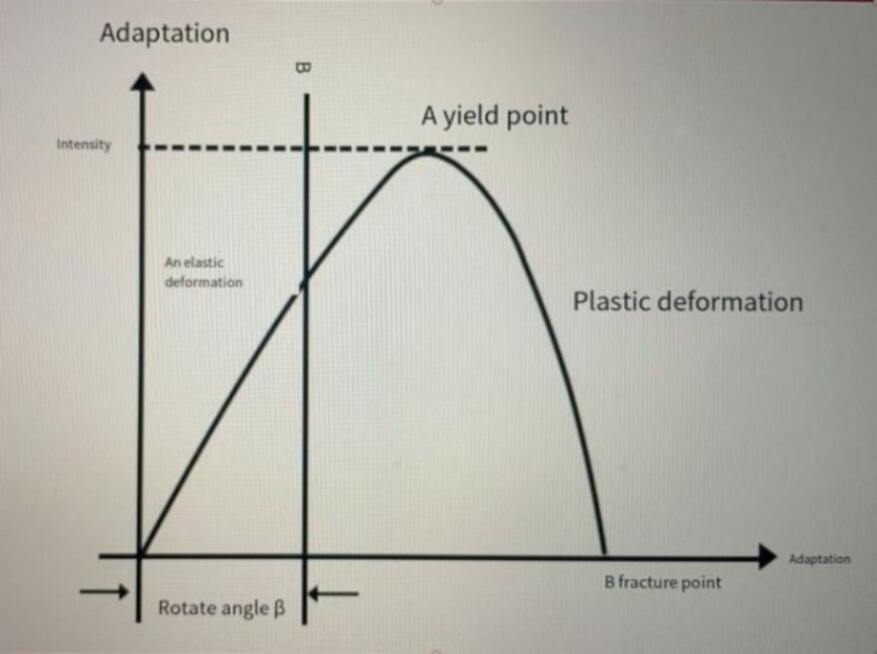

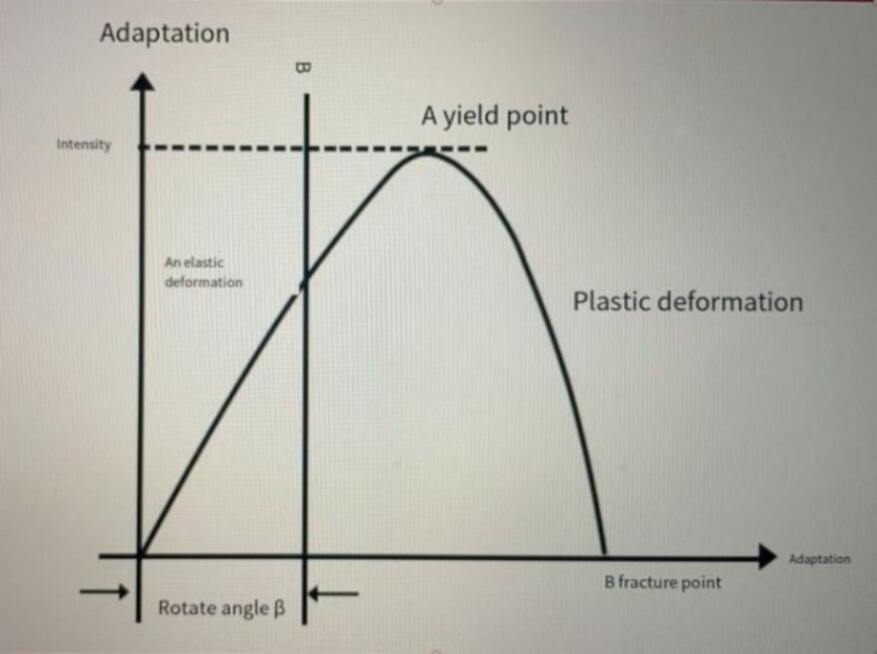

La résistance à l'élongation est également appelée limite d'élongation, et la contrainte à l'élongation est appelée limite d'élongation, avec pour unité le MPa. La résistance à l'élongation est une propriété inhérente du matériau, indiquant la valeur critique de la contrainte lorsque le matériau cède. Elle est souvent utilisée pour déterminer la charge maximale autorisée des pièces mécaniques.

Toutes les pièces mécaniques ne doivent pas subir de déformation plastique, donc la résistance à l'élongation est un critère important pour la conception d'ingénierie et le choix des matériaux.

Limite d'élasticité

Le fluage fait référence au phénomène où la déformation augmente sans que l'effort augmente. Lorsque la force extérieure exercée sur un échantillon métallique dépasse la limite élastique du matériau, bien que la contrainte n'augmente plus, l'échantillon subit encore une déformation plastique évidente.

Résistance

La résistance fait référence à la capacité d'un matériau à résister à la déformation plastique sous l'action de forces externes.

Élasticité

L'élasticité fait référence à la capacité de ne pas produire de déformation permanente. Lorsque la tension du générateur ultrasonore change, la puissance de sortie du générateur change également, rendant la vibration mécanique du transducteur ultrasonore instable, ce qui entraîne un mauvais effet de travail. Par conséquent, une puissance de sortie stable est requise, et le amplificateur est ajusté via le signal de rétroaction de puissance pour stabiliser l'amplificateur de puissance. Le transducteur fonctionne de manière la plus efficace et stable à la fréquence de résonance. La fréquence de résonance du transducteur peut changer en raison d'un assemblage ou d'un vieillissement. Si la fréquence ne dérive que légèrement, le signal de suivi de fréquence peut contrôler le générateur de signaux pour maintenir la fréquence du générateur de signaux dans une certaine plage autour de la fréquence de résonance du transducteur, permettant au générateur de fonctionner dans les meilleures conditions.

Le temps nécessaire pour qu'une particule dans le milieu vibre une fois avant et arrière autour de la position d'équilibre s'appelle la période, qui est représentée par T et l'unité est la seconde (s);

Le nombre de fois qu'une particule effectue une vibration en 1 seconde s'appelle la fréquence, qui est représentée par f et l'unité est "cycle/s", également connue sous le nom d'Hertz (Hz).

La période et la fréquence sont dans une relation réciproque, comme l'indique la formule suivante : f = 1 / T. La relation entre la longueur d'onde (λ) de l'onde sonore dans le milieu et la fréquence est : c = λf. Où c est la vitesse du son, m/s; λ est la longueur d'onde, et f est la fréquence, Hz.

Déformation élastique

Le matériau se déforme sous l'action d'une force extérieure et revient à sa forme originale après que la force extérieure a été retirée. Cette déformation qui disparaît lorsque la force extérieure disparaît s'appelle déformation élastique.

Déformation plastique

Lorsque la charge sur le matériau dépasse la plage de déformation élastique, une déformation permanente se produira. C'est-à-dire que la déformation qui ne peut pas être récupérée après déchargement est appelée déformation plastique.

Les raisons de la déformation des deux sont différentes :

Déformation plastique : Il y aura divers défauts dans la structure atomique du grain. En raison de l'existence de dislocations, les atomes du cristal sont faciles à bouger le long de la ligne de dislocation après application d'une force, réduisant la résistance à la déformation du cristal. Par le biais de la transmission du mouvement de dislocation, le glissement provoque une partie du grain à glisser pour former une bande de glissement, et plusieurs bandes de glissement combinées deviennent une déformation visible.

Déformation élastique : Lorsqu'un objet est soumis à une force extérieure, il se déforme. Si la force extérieure est retirée, l'objet peut complètement restaurer sa forme et sa taille d'origine.

Facteurs affectant la déformation plastique

1. Endurcissement par déformation : La déformation plastique entraîne une prolifération de dislocations, une densité de dislocations accrue et des intersections de dislocations dans différentes directions. Le mouvement des dislocations est entravé, ce qui provoque l'endurcissement du métal. L'endurcissement par déformation peut augmenter la dureté, la résistance et la résistance à la déformation du métal, tout en réduisant la plasticité, rendant ainsi les déformations froides ultérieures difficiles.

2. Contraintes internes : La répartition de la déformation plastique dans le corps métallique est inégale, donc après la suppression de la force extérieure, la récupération élastique de chaque partie ne sera pas exactement la même, ce qui engendre des contraintes internes équilibrées mutuellement entre les parties du corps métallique, appelées contraintes résiduelles. Les contraintes résiduelles réduisent la stabilité dimensionnelle des pièces et augmentent la tendance à la corrosion sous contrainte.

3. Anisotropie : Après qu'un métal ait été déformé plastiquement à l'état froid, des bandes de glissement ou des bandes de jumelage apparaissent à l'intérieur des grains. Chaque grain s'allonge également et se tord dans la direction de déformation. La résistance, la plasticité et la tenacité dans la direction de déformation sont supérieures à celles dans la direction transversale. Lorsque le métal est déformé à l'état chaud, en raison de la recristallisation, l'orientation des grains s'écarte dans une certaine mesure de la direction de déformation.

4. Recristallisation et récupération : Après un traitement de recristallisation, la distorsion des grains causée par la déformation froide ainsi que l'endurcissement par travail et les contraintes résiduelles qui en résultent seront complètement éliminés.

Limite élastique

La contrainte maximale à laquelle un matériau ne subit aucune déformation permanente (déformation plastique) est appelée limite élastique. C'est également le point de bascule du matériau entre le domaine élastique et la déformation plastique. La limite élastique reflète la plage maximale de déformation élastique du matériau.

Résistance à la traction

Sous des conditions de traction (après cédage du matériau), la contrainte maximale que l'échantillon peut supporter avant de se rompre est appelée résistance à la traction. Il s'agit de la valeur critique pour que le matériau passe d'une déformation plastique uniforme à une déformation plastique locale concentrée.

La résistance à la traction reflète la capacité du matériau à résister à la rupture et aux dommages. Plus la résistance à la traction est grande, plus le matériau a la capacité de résister à la rupture.

Pour les pièces avec de faibles exigences en matière de déformation, il n'est pas nécessaire de se fier à la contrainte de cédage pour contrôler la déformation du produit. La résistance à la traction est généralement utilisée comme base pour la conception et le choix des matériaux.

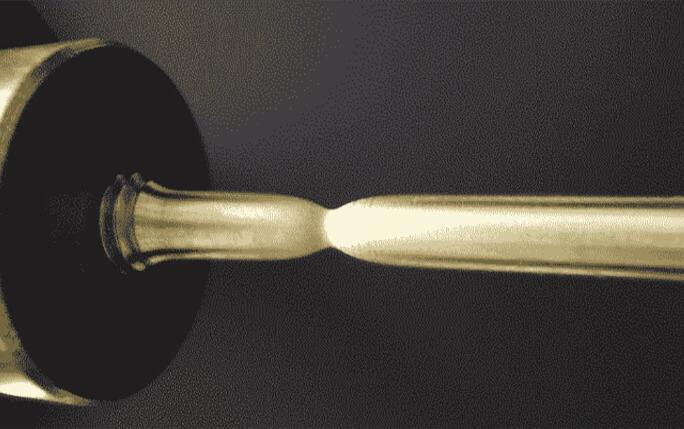

Plasticité

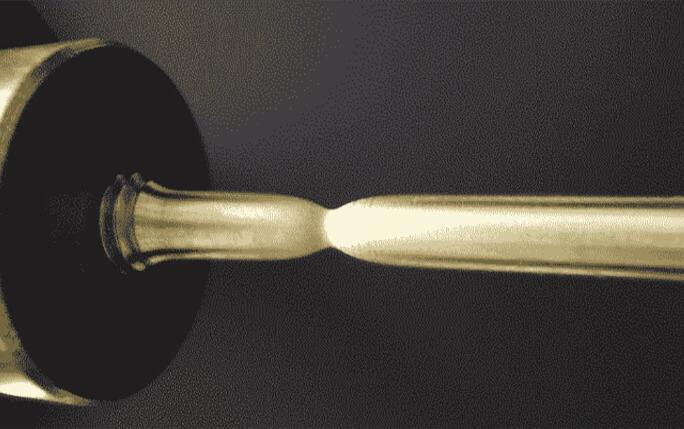

L'élasticité fait référence à la capacité d'un matériau à subir une déformation plastique maximale avant de se casser. L'allongement et la réduction de section sont couramment utilisés comme indicateurs de mesure.

Taux d'extension : δ=(L1-L)/L*100%

L 1 : Longueur d'échantillon après rupture.

L : Longueur d'échantillon initiale.

Réduction de section : ψ=(A-A1)/A*100%

A 1 : Plus petite aire de section transversale au niveau de la fracture de l'échantillon.

A : Aire de section transversale initiale.

Plus l'allongement et la réduction de section sont grands, meilleure est la plasticité du matériau. Comparé aux deux, la réduction de section indique que la plasticité est plus proche de la vraie contrainte, car la contraction est indépendante de la longueur de l'échantillon.

Une bonne plasticité est une condition nécessaire pour le traitement des matériaux métalliques. En même temps, le fait que le matériau ait un certain degré de plasticité peut également améliorer la fiabilité des pièces mécaniques et prévenir la rupture soudaine des pièces.