Einführung

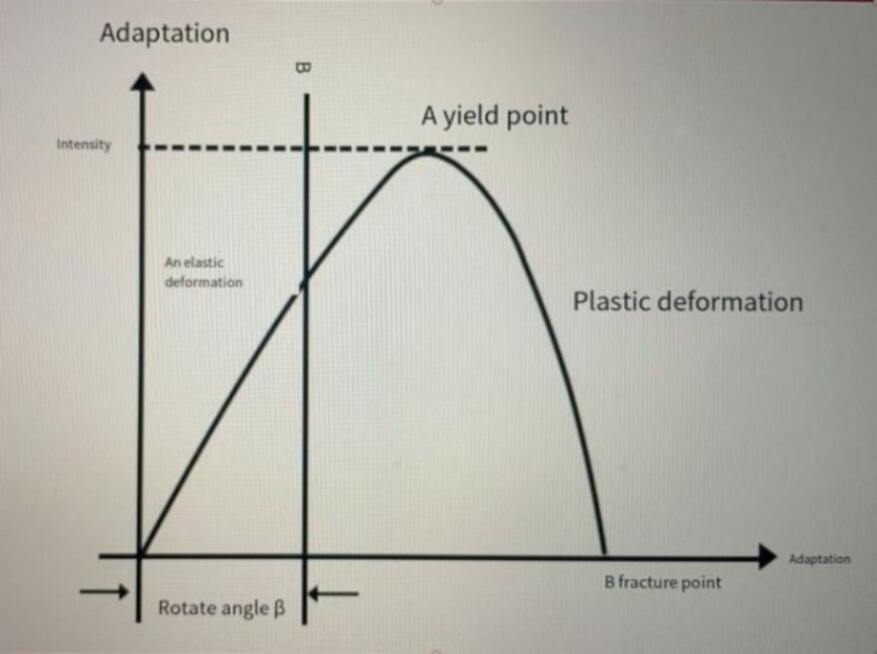

Die Fliessgrenze wird auch Fliesslimit genannt, und der Spannungswert beim Fließen wird ebenfalls Fliesslimit genannt, mit der Einheit MPa. Die Fliessgrenze ist eine inhärente Eigenschaft des Materials und gibt den kritischen Spannungswert an, bei dem das Material fließt. Sie wird oft verwendet, um die maximale zulässige Last von mechanischen Teilen zu bestimmen.

Alle mechanischen Teile dürfen keine plastische Deformation erfahren, daher ist die Fliessgrenze ein wichtiger Bezugspunkt für das Ingenieurdesign und die Materialauswahl.

Ertrag

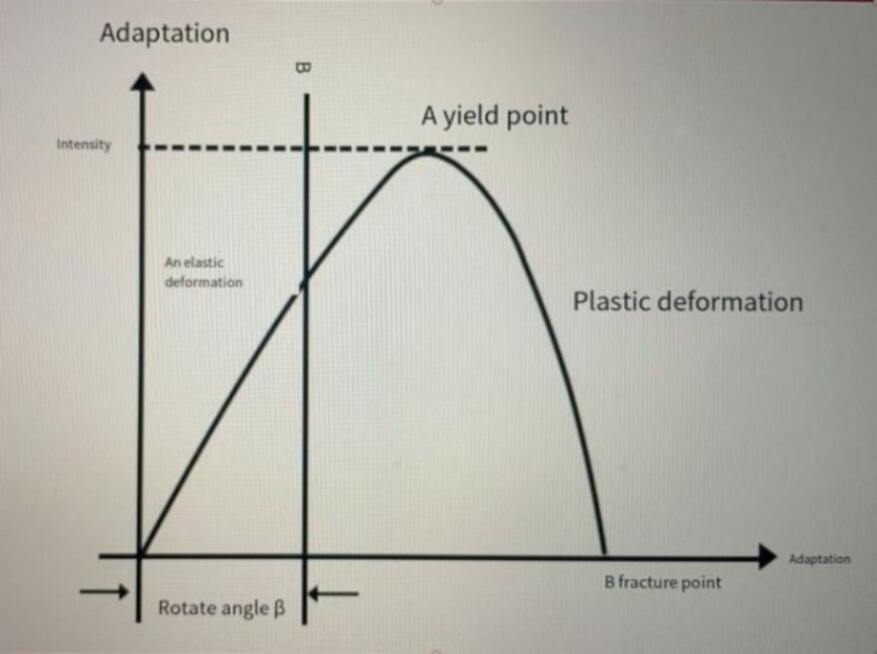

Die Ausbeute bezieht sich auf das Phänomen, dass die Dehnung zunimmt, ohne dass der Spannungszustand ansteigt. Wenn die äußere Kraft auf einem Metallprobe den elastischen Grenzwert des Materials überschreitet, unterliegt die Probe einer offensichtlichen plastischen Verformung, obwohl die Spannung nicht mehr zunimmt.

Stärke

Festigkeit bezieht sich auf die Fähigkeit eines Materials, plastische Verformungen unter äußeren Kräften zu widerstehen.

Elastizität

Elastizität bezieht sich auf die Fähigkeit, keine bleibende Deformation hervorzubringen. Wenn sich die Spannung des Ultraschallgenerators ändert, ändert sich auch die Ausgangsleistung des Generators, was zu einer instabilen mechanischen Schwingung des Ultraschallwandlers führt und zu einem schlechten Arbeitsergebnis führt. Daher wird eine stabile Ausgangsleistung benötigt, und der Verstärker wird über das Leistungsrückführsignal angepasst, um den Leistungsverstärker zu stabilisieren. Der Wandler arbeitet am effizientesten und stabilsten bei der Resonanzfrequenz. Die Resonanzfrequenz des Wandlers kann sich durch Montage oder Alterung ändern. Wenn sich die Frequenz nur verschiebt und sich nicht stark ändert, kann das Frequenzverfolgsignal den Signalgenerator steuern, um die Frequenz des Signalgenerators innerhalb eines bestimmten Bereichs um die Resonanzfrequenz des Wandlers zu halten, sodass der Generator in seinem optimalen Zustand arbeitet.

Die Zeit, die ein Teilchen im Medium benötigt, um einmal hin und her zu vibrieren, während es sich in der Gleichgewichtslage befindet, wird Periode genannt. Sie wird durch T dargestellt und die Einheit ist Sekunden (s);

Die Anzahl der Vibrationen, die ein Teilchen innerhalb von 1 Sekunde ausführt, wird Frequenz genannt. Sie wird durch f dargestellt und die Einheit ist 'Schwingungen/s', auch bekannt als Hertz (Hz).

Periode und Frequenz stehen in einem reziproken Verhältnis, wie in der folgenden Formel ausgedrückt: f = 1 / T. Das Verhältnis zwischen der Wellenlänge (λ) des Schallwellen im Medium und der Frequenz ist: c = λf. Dabei ist c die Schallgeschwindigkeit, m/s; λ die Wellenlänge und f die Frequenz, Hz.

Elastische Deformation

Ein Material dehnt sich innerhalb des elastischen Grenzwerts unter dem Einfluss einer äußeren Kraft und kehrt in seine ursprüngliche Form zurück, nachdem die äußere Kraft entfernt wurde. Diese Deformation, die verschwindet, wenn die äußere Kraft weggenommen wird, wird elastische Deformation genannt.

Plastische Deformation

Wenn die Belastung des Materials den elastischen Deformationsbereich überschreitet, tritt eine dauerhafte Deformation auf. Das heißt, die Deformation, die nach dem Entladen nicht wiederhergestellt werden kann, wird als plastische Deformation bezeichnet.

Die Ursachen für die Deformation bei beiden sind unterschiedlich:

Plastische Deformation: Es gibt verschiedene Defekte im Atomgefüge des Korns. Aufgrund der Existenz von Dislokationen können die Atome des Kristalls sich nach der Anwendung einer Kraft leicht entlang der Dislokationslinie bewegen, was den Deformationswiderstand des Kristalls verringert. Durch die Übertragung der Bewegung der Dislokationen verursacht Gleiten, dass Teile des Korns gleiten und so einen Gleitband bilden. Viele Gleitbänder kombiniert führen zu sichtbarer Deformation.

Elastische Deformation: Wenn ein Objekt einer äußeren Kraft ausgesetzt ist, dehnt es sich aus. Wenn die äußere Kraft entfernt wird, kann das Objekt seine ursprüngliche Form und Größe vollständig wiederherstellen.

Faktoren, die die plastische Deformation beeinflussen

1. Verfestigung: Plastische Verformung führt zu einer vermehrten Entstehung von Versetzungen, einem erhöhten Versetzungspegel und zum Kreuzen von Versetzungen in unterschiedlichen Richtungen. Die Bewegung der Versetzungen wird behindert, was zur Verfestigung des Metalls führt. Die Verfestigung kann die Härte, Stärke und Verformungswiderstand des Metalls erhöhen, während sie die Plastizität verringert und eine nachfolgende Kaltverformung erschwert.

2. Innere Spannungen: Die Verteilung der plastischen Verformung im Metallkörper ist ungleichmäßig, daher werden nach dem Entfernen der äußeren Kraft die elastischen Rückstellungen der verschiedenen Bereiche nicht identisch sein, was zu sich gegenseitig ausgleichenden inneren Spannungen zwischen den Teilen des Metallkörpers führt, nämlich zu Restspannungen. Restspannungen verringern die Abmessungsstabilität von Bauteilen und erhöhen die Neigung zur Spannungskorrosion.

3. Anisotropie: Nach der plastischen Verformung des Metalls im kalten Zustand erscheinen Gleitbänder oder Zwillingsbänder innerhalb der Körner. Jedes Korn dehnt sich auch entlang der Verformungsrichtung aus und verdreht sich. Die Festigkeit, Plastizität und Zähigkeit in der Verformungsrichtung sind höher als in der Querrichtung. Wenn der Metall im heißen Zustand verformt wird, weicht die Ausrichtung der Körner aufgrund der Rekristallisation in unterschiedlichem Maße von der Verformungsrichtung ab.

4. Rekristallisation und Erholung: Nach der Rekristallisationsbehandlung werden die durch kaltverformte Kornverzerrungen und das daraus resultierende Bearbeitungshärtung, Restspannungen usw. vollständig beseitigt.

Elastische Grenze

Die maximale Belastung, bei der ein Material keine dauerhafte Verformung (plastische Verformung) aufweist, wird als elastisches Limit bezeichnet. Es ist auch der Übergangspunkt des Materials vom elastischen Bereich zur plastischen Verformung. Das elastische Limit spiegelt das maximale Ausmaß der elastischen Verformung des Materials wider.

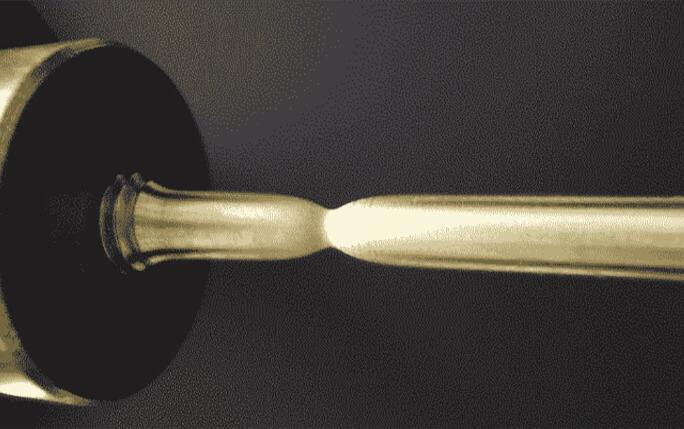

Zugfestigkeit

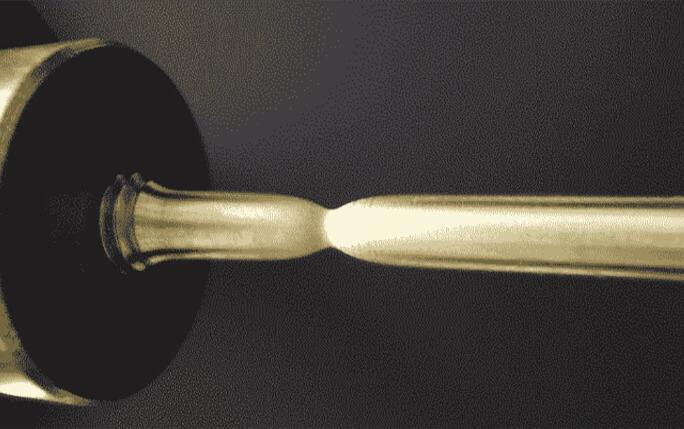

Bei Zugbelastung (nachdem das Material nachgegeben hat), ist die maximale Belastung, die ein Probenstück vor dem Bruch aushalten kann, die Zugfestigkeit, die kritische Grenze für den Übergang des Materials von einer gleichmäßigen plastischen Verformung zu einer lokalen konzentrierten plastischen Verformung.

Die Zugfestigkeit spiegelt die Fähigkeit des Materials, Brüche und Schäden zu verhindern. Je höher die Zugfestigkeit, desto besser kann das Material Brüchen widerstehen.

Für Bauteile mit geringen Deformationsanforderungen ist es nicht notwendig, die Verformung des Produkts anhand der Nachgiebigkeitsgrenze zu steuern. Die Zugfestigkeit wird in der Regel als Grundlage für den Entwurf und die Werkstoffauswahl verwendet.

Verformbarkeit

Plastizität bezieht sich auf die Fähigkeit eines Materials, maximale plastische Deformation ohne zu brechen zu überstehen. Verlängerung und Querschnittsreduzierung werden häufig als Messindikatoren verwendet.

Dehnungsratio: δ=(L1-L)/L*100%

L 1: Prüflängenmaß nachdem das Probenstück bricht.

L: Ursprüngliche Prüflänge des Probenstücks.

Querschnittsreduktion: ψ=(A-A1)/A*100%

A 1: Kleinstes Querschnittsgebiet am Bruch des Probenstücks.

A: Ursprüngliches Querschnittsgebiet.

Je größer die Verlängerung und Querschnittsreduktion, desto besser ist die Plastizität des Materials. Im Vergleich dazu zeigt die Querschnittsreduktion, dass die Plastizität näher am echten Dehnen liegt, da die Kontraktion unabhängig von der Länge der Probe ist.

Gute Plastizität ist eine notwendige Voraussetzung für die Verarbeitung von Metallmaterialien. Gleichzeitig kann eine gewisse Plastizität des Materials auch die Zuverlässigkeit von Maschinenteilen verbessern und plötzliche Brüche von Maschinenteilen verhindern.