Einführung

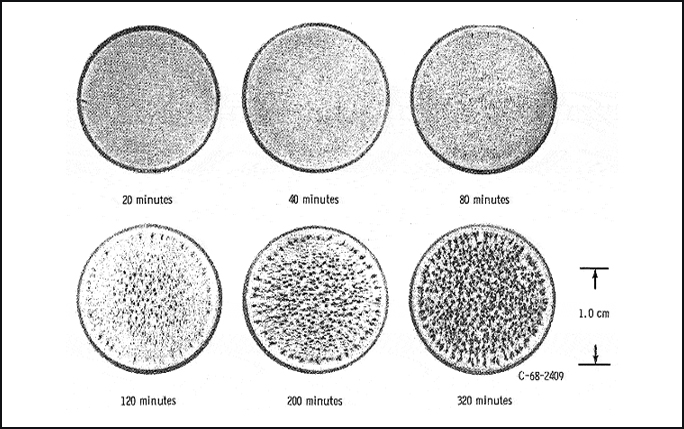

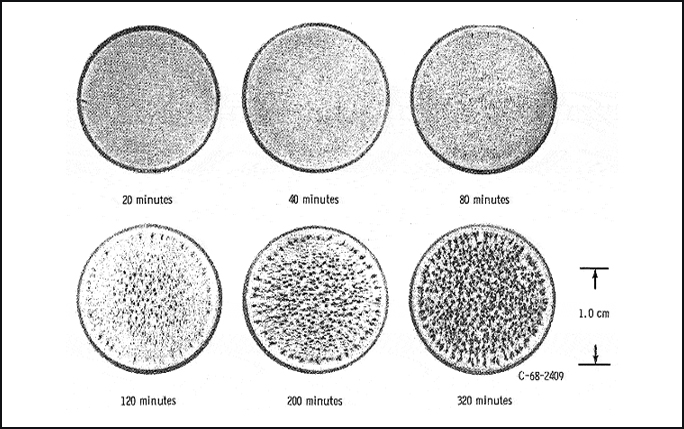

Kavitationserosion tritt auf, wenn ein Material einem kavitierenden Fluid ausgesetzt ist. Zusammenbrechende Kavitationsblasen verursachen starke Schallwellen und Mikroströme, die stark lokalisierte Oberflächenbelastungen erzeugen. Die Wiederholung dieser Belastungen durch wiederholtes Blasenzusammenbruch kann zu lokalisierten Oberflächenmüdungsversagen führen und zur abschilfernden oder ablagernden Materie führen. Die Abbildung unten zeigt eine typische Entwicklung der Kavitationserosion (25 kHz, 44.5µm, 24°C Wasser).

In der Ultraschalltechnik wird Kavitation oft absichtlich durch den Ultraschall-Horn generiert, um den Effekt auf den Prozess zu beobachten (z.B. Ultraschall-Homogenisierung). Diese Kavitation entfernt jedoch allmählich Material von der Hornoberfläche, was zu einigen der folgenden Probleme führen kann.

1. Während die Spitze kürzer wird, nimmt die Frequenz des Systems zu, bis die Stromversorgung das Werkzeugkopf nicht mehr aktivieren kann.

2. Wenn das Eckenprofil aufgrund von Korrosion punktiert ist, erzeugt es weniger Kavitation, was den Prozess beeinflusst.

3. Das korrodierte Material kann den Prozess verunreinigen.

Diese Probleme können durch eine Kombination der folgenden vier Methoden gemindert werden:

1. Verwenden Sie ein Material für den Werkzeugkopf mit höherer Kavitationsbeständigkeit.

2. Verwenden Sie eine Beschichtung mit höherer Kavitationsbeständigkeit.

3. Verbessern Sie die Oberflächenqualität des Werkzeugkopfs.

4. Verwenden Sie einen Werkzeugkopf mit einem austauschbaren Tip.

Materialien

Metallprodukte

Bei Anwendungen mit Kavitation ist Titan (in der Regel Ti-6Al-4V) oft das Standardresonatormaterial. Er hat akzeptable (aber nicht außergewöhnliche) Kavationsbeständigkeit und ist auch relativ inert gegenüber vielen Flüssigkeiten; verschiedene Stähle werden ebenfalls verwendet. (Siehe Ende des Artikels für Kavitationsdaten verschiedener Materialien.)

Elastomere

Elastomere sind nicht als Resonatormaterialien geeignet. Sie können jedoch helfen, die Übertragung von Ultraschallenergie zu verhindern oder Erosion durch Kavitation (hauptsächlich an der Oberfläche) zu reduzieren. Bei vergleichsweise niedriger Intensität kann es bei diesen Materialien zu "vollständig kavitationsfreien Schäden" kommen. Ein vulkanisiertes Ethylen-Propylen-Monomer (EPDM)-Blatt weist bei einer Schwingungsamplitude von 50µm bei 20 kHz dreimal die Korrosionsbeständigkeit von 316L Edelstahl auf. (Hinweis: unvulkanisierte EPDM-Beschichtungen zeichnen sich nicht durch eine gute Leistung aus).

Austauschbare Ersatzkappen

Der Austausch einer festen Sonne nach Kavitationskorrosion ist teuer. Stattdessen werden austauschbare Ersatzkappen bei Werkzeugköpfen mit einem Enddurchmesser von weniger als Ø25mm verwendet.

Werkzeugkopf-Beschichtungen

Verschiedene Beschichtungen wurden verwendet, um die Kavitation zu verbessern (im Vergleich zu Titan als Referenz). Diese Beschichtungen werden auf die Werkzeugkopfflächen angewendet, wenn die Fläche des Werkzeugkopfes zu groß oder zu klein ist, um austauschbare Kapuzen zu verwenden, und wenn die Flächenform unregelmäßig ist. Sie können auch das Basismaterial des Werkzeugkopfes schützen. Beschichtungen können nach ihrer Dicke in dünne oder dicke Beschichtungen klassifiziert werden. Sie können auch nach Zähigkeit und Brüchigkeit klassifiziert werden.

Dünne Beschichtungen

Wenn die Trägheitskräfte durch Ultraschallvibration relativ gering sind, kann die Beschichtung als dünn betrachtet werden und eine hohe Adhäsion ist nicht erforderlich. Zu diesen Beschichtungen gehören Chrom und Titannitrid.

Hartchrom - Eine 2-Mil-Dicke (0,05 mm) Hartchrom verringert die Kavitation im Vergleich zu einem 316L-Rostfreien Stahl um den Faktor 10. Dies wird darauf zurückgeführt, dass Chrom eine höhere Härte aufweist (60 Rc im Vergleich zu 25 Rc). Die Kavitation von Edelstahl hängt weitgehend von der Korngröße des Materials ab.

Titandioxid - Titandioxid wird schon lange zur Verringerung der Kavitation aufgrund seiner Härte und guter Haftfähigkeit verwendet. Der Prozess kann jedoch nicht willkürlich angewendet werden. Auffällig ist, dass eine Erhöhung der Stickstoffkonzentration auf etwa 13 % (Mikrohärte ≈ 550) zu einer stetigen Verringerung der Kavitation führt. Auf diesem Niveau beträgt die Erosionsrate nur ein Drittel im Vergleich zum ursprünglichen Titan. Weitere Erhöhungen von Stickstoff und Härte verringern die Kavitation jedoch nicht weiter.

Dicke Beschichtungen

Aufgrund ihrer Masse müssen dicke Beschichtungen enorme Trägheitskräfte aushalten. Eine unzureichende Haftung zwischen Beschichtung und Substrat stellt ein Problem dar. Wenn solche Beschichtungen zudem spröde sind, können sie nicht über große Flächen (wie Reinigungsbäder) angewendet werden, da Ultraschallbiegung Risse in der Beschichtung verursachen kann.

Parameter bezogen auf Kavitation

In relativ ähnlichen Materialgruppen nimmt die Kavitationsbeständigkeit im Allgemeinen mit zunehmenden mechanischen Eigenschaften zu, wie zum Beispiel Oberflächenhärte, Zugfestigkeit, Fliessgrenze, Duktilität, Verformungsenergie usw. Es treten jedoch große Abweichungen zwischen verschiedenen Materialarten auf, wie zwischen ductilen Metallen und spröden Metallen, Metallen und Keramiken, Metallen und Elastomeren usw.

Härte

Härte ist die Hauptmaterial-Eigenschaft, die mit der Kavitationsbeständigkeit in Zusammenhang steht. Die Basis-Materialhärte kann entweder global (z. B. durch Erhärtung) oder lokal (z. B. durch Oberflächenhärtung oder Schlagporen) erzeugt werden.

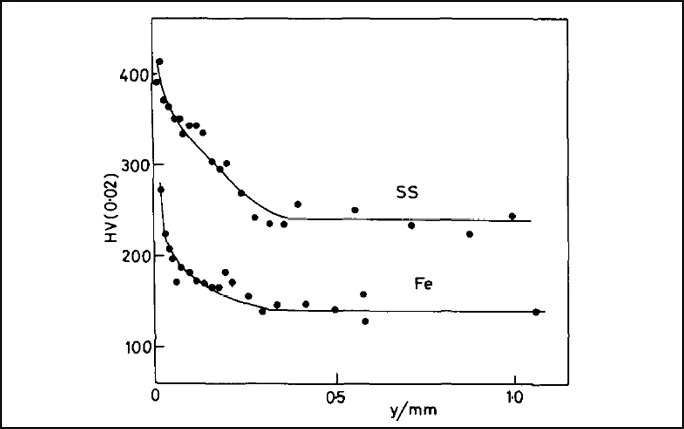

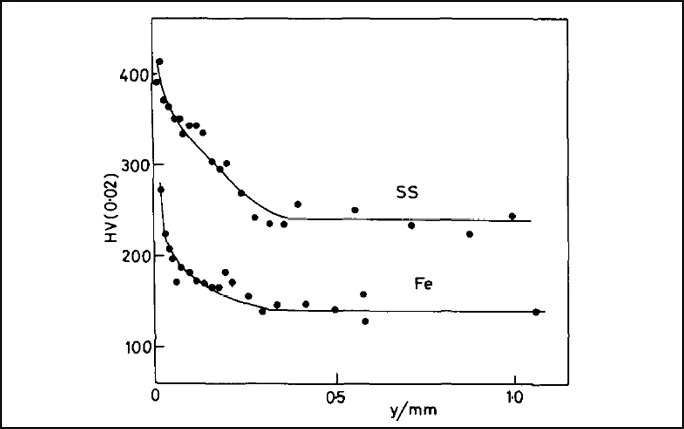

Shot Peening

Geschossgepimter 321-Roststahl (verweicht) und reinnes Eisen wurden für Kavitationsversuche bei 20 kHz in destilliertem Wasser und 1% Salzwasser getestet. Der Geschosspeening verhärtete das Material auf eine Tiefe von 0,3 mm (der 321-Roststahl wurde teilweise gewählt, weil er gut auf Verarbeitungsverhärtung reagiert), mit einer angegebenen Amplitude von 15 μm (ungefähr Spitzenwert) und einer Wassertemperatur von 50°C. (In Abbildung 3 ist „y“ der Abstand [mm] unterhalb der Probenoberfläche und die vertikale Achse ist mit „HV 0,02“ beschriftet).

Oberflächenbearbeitung

Wenn ein Material zum ersten Mal der Kavitation ausgesetzt wird, kann es eine Anfangsphase geben, in der die Korrosionsrate im Vergleich zu nachfolgenden Phasen vernachlässigbar ist. Diese Anfangsphase kann durch hochglanzpolierte Oberflächen verlängert werden.

Größe des Körners

Wie Ermüdung tritt Kavitation auf einer mikroskopischen Skala auf. Daher können zwei Materialien mit nahezu identischen makroskopischen Eigenschaften (z. B. Zugfestigkeit) erheblich unterschiedliche Widerstandsfähigkeiten gegenüber Kavitation aufweisen. Die Tatsache, dass der Widerstand gegen Kavitation bei einem Material mit abnehmender Korngröße zunimmt, muss nicht für ein anderes Material gelten.

Kavitationsdaten für verschiedene Materialien

Die folgenden Informationen dienen als Referenz. Viele der aufgelisteten Materialien könnten aufgrund von Verlusten, Ermüdung, Kosten und Verfügbarkeit des Materials nicht geeignet sein, um als Ultraschallwerkzeugs Spitzen eingesetzt zu werden. Zum Beispiel haben viele Stähle zwar geringere Korrosionsraten als Titan, aber ihre Ausgabeamplitude wird durch innere Verluste (Erwärmung) begrenzt. Diese Erwärmungsprobleme können jedoch durch die Optimierung von Profilen verbessert werden, die lokale Ultraschallbelastungen reduzieren. In jedem Fall können einige Materialien immer noch als austauschbare Kapuzen oder Beschichtungen verwendet werden.

Testumgebung

1. Das kavierende Fluid war Zimmertemperaturwasser.

2. Die Amplitude betrug 50 Mikrometer Spitze-zu-Spitze.

3. Der Durchmesser der Spitze betrug 13,9 mm.

4. MDP = Mittlere Eintrittstiefe [Tausendstel inches] = (Volumenverlust)/(Probenoberfläche).

5. 1 Tausendstel inch = 25,4 Mikrometer.

Kavitationsrate von verschiedenen Materialien

| Testmaterialien |

Durchschnittliche MDP-Rate (Tausendstel inches/h) |

| Durchschnittliche MDP-Rate (Tausendstel inches/h) |

0.02 |

| T-111 Tantallegierung |

0.06 |

| Mo-½Ti |

0.09 |

| 316 ss |

0.09 |

| 304 SS |

0.10 |

| Cb-1Zr |

0.15 |

| Cb-1Zr, gediehen |

0.18 |

| Kohlenstoffstahl (weich) |

0.23 |

| Cu-Zn, kaltbearbeitet |

0.38 |

| Ni, kaltbearbeitet |

0.44 |

| Cu-Ni, 1800°F Gediehen |

0.47 |

| Ni, 1600°F Gediehen |

0.48 |

| 2024-T351 Aluminium |

0.57 |

| Ni, 1100°F Gediehen |

0.58 |

| Cu-Ni, 1300°F Gediehen |

0.63 |

| Cu-Zn, 1400°F Gediehen |

0.68 |

| Kupfer-Nickel, kaltbearbeitet |

0.70 |

| Kupfer-Zink, 850°F-Ausglühen |

0.72 |

| 6061-T651 Aluminium |

0.72 |

| Kupfer, kaltbearbeitet |

0.95 |

| Kupfer, 1500°F-Ausglühen |

0.95 |

| Kupfer, 900°F-Ausglühen |

1.02 |

| Plexiglas |

1.39 |

| 1100-0 Aluminium |

2.70 |

Titan

Ti-6Al-4V Wenn bei maximaler Amplitude betrieben, wird eine 1-mm-ultraschallbetriebene Werkzeugspitze in 1000 Stunden korrodirieren.

Edelstahl

Bei Kavitationsprüfungen von zwölf Edelstählen in Wasser wurde festgestellt, dass die beste Kavitationsbeständigkeit auftritt, wenn das Verhältnis von Chrom zu Nickel ungefähr 1,8:1 beträgt.