紹介

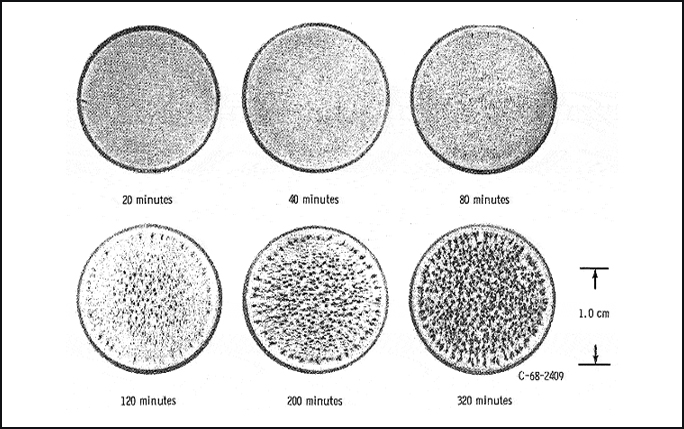

空洞侵食は、素材が空洞化する流体にさらされたときに発生します。崩壊する空洞気泡は強い衝撃波とマイクロジェットを引き起こし、非常に局所的な表面応力を誘発します。この繰り返し負荷は、繰り返し気泡が崩壊することで、局所的な表面疲労破壊につながり、その後素材の剥離や脱落が発生します。以下の図は、典型的な空洞侵食の進行を示しています(25 kHz、44.5µm、24°Cの水)。

超音波では、プロセスへの影響を観察するために、しばしば超音波ホーンによって積極的に空洞現象が生成されます(例:超音波均質化)。しかし、この空洞現象により、ホーン表面から徐々に素材が削除され、次の問題が発生することがあります。

1. 労働力 尖りが短くなると,電源がツールヘッドを起動できないまで システムの周波数が増加します.

2. 信頼性 角面が腐食により穴が開く場合,小穴化が少なくなり,プロセスに影響を及ぼします.

3. 信頼する 腐食した材料は 処理を汚染する可能性があります

この問題は次の4つの方法の組み合わせによって軽減できます

1. 労働力 道具頭には高空化抵抗性のある材料を使う.

2. 信頼性 覆いには高空化抵抗性があります

3. 信頼する ツールの頭表面の仕上げを改善する.

4. 信頼性 交換可能な尖端のツールの頭を使います

材料

金属製品

洞窟化を含むアプリケーションでは,チタン (通常Ti-6Al-4V) が通常デフォルトの共鳴材料である. 化抵抗は許容できる (しかし例外ではない) 程度であり,多くの液体に対して比較的惰性である.また様々な鋼が使用されている. (様々な材料のカビテーションデータについては,記事の終わりを参照してください).

エラストマー

エラストマは共鳴材としては適していません。しかし、これらは超音波エネルギーの伝達を防いだり、または空洞現象による浸食(主に表面)を減らすのに役立つ場合があります。比較的低強度の空洞現象では、これらの材料は「完全に空洞損傷がない」かもしれません。硬化したエチレンプロピレンモノマー(EPDM)シートは、20 kHzで50µmのピーク振動における316Lステンレス鋼の3倍の耐食性を持っています。(注:未硬化のEPDMコーティングは性能が良くありません)。

交換可能なキャップ

空洞腐食後に実体ホーンを交換するのはコストがかかります。代わりに、Ø25mm以下の端部直径を持つツールヘッドには、交換可能なキャップが使用されます。

ツールヘッドのコーティング

さまざまなコーティングが使用され、チタンを基準として比較して空食現象を改善しています。これらのコーティングは、工具ヘッドの面積が大きすぎたり小さすぎたりして交換可能なキャップを使用できない場合や、面の形状が不規則な場合に工具ヘッドの表面に適用されます。また、工具ヘッドの基本素材を保護することもできます。コーティングは厚さによって薄いコーティングと厚いコーティングに分類できます。さらに、靭性と脆さによっても分類可能です。

薄いコーティング

超音波振動による慣性力が相対的に低い場合、コーティングは薄く、接着強度が高くなくてもよいとみなされます。このようなコーティングには、クロムとチタン窒化物が含まれます。

ハードクローム - 2ミル(0.05 mm)の硬さを持つクロムは、316Lステンレス鋼の基材と比較して空食を10倍低減します。これは、クロムの高い硬さ(60 Rc対25 Rc)によるものです。ステンレス鋼の空食は主に材料の結晶粒サイズに依存します。

チタン窒化物 - チタン窒化物は、その硬度と優れた接着性により、長年にわたり気泡剥離を低減するために使用されてきました。しかし、このプロセスは無差別に適用できるわけではありません。注目に値するのは、窒素濃度を約13%に増加させると(ミクロ硬度 ≈ 550)、気泡剥離が持続的に減少することです。このレベルでは、侵食速度は元のチタンの3分の1以下になります。しかし、窒素や硬度をさらに増加させても、気泡剥離はそれ以上低下しません。

厚膜コーティング

質量のため、厚膜コーティングは非常に大きな慣性力を耐えなければなりません。コーティングと基板の間の接着が不十分なのは問題です。このようなコーティングが脆い場合、超音波による湾曲がコーティングのひび割れを引き起こすため、大面積(例えば洗浄槽)には適用できません。

気泡剥離に関連するパラメータ

比較的類似の材料グループにおいて、表面硬度、引張強度、屈服強度、延性、ひずみエネルギーなどの機械的特性が増加するにつれて、空食抵抗は一般的に向上します。しかし、異なる種類の材料間では大きな異常が見られます。たとえば、延性金属と脆性の強い金属、金属とセラミックス、金属とエラストマーなどです。

硬度

硬度は、空食抵抗に関連する主要な材料特性です。ベース材料の硬度は、全体的に(例:硬化によって)または局所的に(例:表面硬化やショットピーニングによって)付与できます。

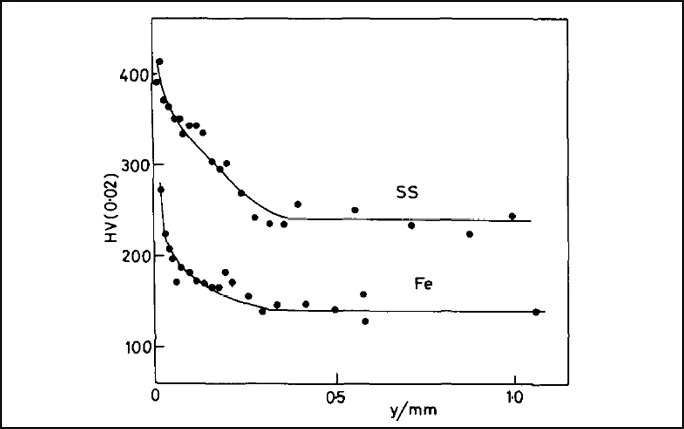

ショットピーニング

ショットピーニングされた321ステンレス鋼(焼入れ鋼)および純鉄は、蒸留水および1%の塩水において20 kHzでの空泡現象に対して試験されました。ショットピーニングによって材料は0.3 mmの深さまで硬化され(321グレードのステンレス鋼が選ばれたのは作業硬化に良好に対応する特性があるためです)、指定振幅は15 μm(約峰值)、水温は50°Cでした。(図3において、「y」は試験片表面からの距離[mm]を表し、縦軸には「HV 0.02」とラベルが付いています)。

表面仕上げ

材料が最初に空泡現象にさらされる際、腐食速度がその後の段階と比較して無視できるほど小さい初期段階がある場合があります。この初期段階は、表面が非常に研磨されている場合に延長される可能性があります。

粒子サイズ

疲労のように、気泡現象(キャビテーション)はマイクロスケールで発生します。したがって、ほぼ同じマクロ的な特性(たとえば、引張強度)を持つ2つの材料でも、気泡現象に対する抵抗には著しい違いがあります。同一材料の気泡現象抵抗が結晶粒径の減少とともに増加することは、異なる材料に対しては合理的ではありません。

各种材料の気泡現象データ

以下の情報は参考のために提供されています。記載されている多くの材料は、損失、疲労、コスト、材料の入手可能性の理由で、超音波ツールチップとして使用するのに適していない場合があります。例えば、多くの鋼はチタンよりも腐食速度が低いものの、内部損失(加熱)によって出力振幅が制限されます。しかし、この加熱問題は、局所的な超音波応力を減らすために最適化されたプロファイルによって改善できます。いずれにせよ、一部の材料は交換用のキャップやコーティングとして使用するのに適しているかもしれません。

試験環境

1. 気泡を発生させる流体は室温の水でした。

振幅はピークツーピークで50マイクロメートルでした。

先端直径は13.9 mmでした。

mDP = 平均貫入深さ [ミル] = (体積損失)/(試験片表面積)。

1ミル = 25.4マイクロメートル。

各种材料の空洞化率

| 試験材料 | MDP平均速度 (ミル/時間) |

|---|---|

| MDP平均速度 (ミル/時間) | 0.02 |

| T-111 タンタル合金 | 0.06 |

| モリブデン-½チタン | 0.09 |

| 316 ss | 0.09 |

| 304 SS | 0.10 |

| Cb-1Zr | 0.15 |

| Cb-1Zr、焼結済み | 0.18 |

| 炭素鋼(軟鋼) | 0.23 |

| Cu-Zn、冷間加工済み | 0.38 |

| Ni、冷間加工済み | 0.44 |

| Cu-Ni、1800°Fで焼結 | 0.47 |

| Ni、1600°Fで焼結 | 0.48 |

| 2024-T351 アルミニウム | 0.57 |

| Ni、1100°Fで焼結 | 0.58 |

| Cu-Ni、1300°Fで焼結 | 0.63 |

| Cu-Zn、1400°Fで焼結 | 0.68 |

| Cu-Ni、冷間加工 | 0.70 |

| Cu-Zn、850°F焼成 | 0.72 |

| 6061-T651アルミニウム | 0.72 |

| Cu、冷間加工 | 0.95 |

| Cu、1500°F焼成 | 0.95 |

| Cu、900°F焼成 | 1.02 |

| プレキシガラス | 1.39 |

| 1100-0アルミニウム | 2.70 |

チタン

最大振幅で動作させた場合、1 mmの超音波ツール先端は1000時間で腐食します。

ステンレス鋼

水中の12種類のステンレス鋼の空洞現象テストでは、クロムとニッケルの含有量比率が約1.8:1のときに最も優れた空洞耐性が得られることがわかりました。