مقدمة

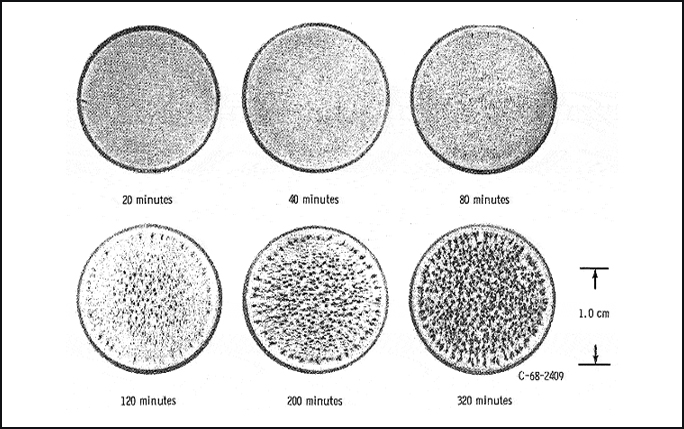

يحدث تآكل التجويف عندما يتم تعريض مادة لسائل تحتوي على تجويف. يؤدي انهيار فقاعات التجويف إلى إحداث موجات صدمة قوية وتيارات دقيقة تسبب ضغوطًا سطحية محلية عالية. يمكن أن يؤدي هذا التكرار للحمل الناتج عن انهيار الفقاعات المتكرر إلى فشل التعبئة السطحية المحلية وانفصال أو تساقط المادة. يوضح الشكل أدناه تطورًا نموذجيًا لتآكل التجويف (25 كيلوهرتز، 44.5 ميكرومتر، ماء عند 24 درجة مئوية).

في التطبيقات فوق الصوتية، يتم غالبًا إنشاء التجويف بنشاط بواسطة القرن فوق الصوتي لمراقبة تأثيره على العملية (على سبيل المثال، التجانس فوق الصوتي). ومع ذلك، يؤدي هذا التجويف تدريجيًا إلى إزالة المادة من سطح القرن، مما قد يؤدي إلى بعض المشكلات التالية.

1. مع قصر الطرف، يزداد تردد النظام حتى لا يستطيع مصدر الطاقة تشغيل رأس الأداة بعد الآن.

2. عندما يتآكل سطح الزاوية بسبب التآكل، فإنه ينتج كمية أقل من التجويف، مما يؤثر على العملية.

3. قد يؤدي المادة المُتآكلة إلى تلويث العملية.

يمكن تخفيف هذه المشكلات باستخدام مزيج من الطرق الأربعة التالية:

1. استخدم مادة لرأس الأداة ذات مقاومة أعلى للتجويف.

2. استخدم طبقة ذات مقاومة أعلى للتجويف.

3. تحسين إنهاء سطح رأس الأداة.

4. استخدم رأس أداة بطرف قابل للتبديل.

المواد

منتجات معدنية

بالنسبة للتطبيقات التي تتضمن التجويف، يتم استخدام التيتانيوم (عادة Ti-6Al-4V) كمادة اهتزازية افتراضية. لديه مقاومة قابلة للقبول (ولكن ليست استثنائية) للتجويف وهو أيضًا نسبيًا غير نشط مع العديد من السوائل؛ كما تُستخدم أنواع مختلفة من الفولاذ. (انظر نهاية المقالة لمزيد من بيانات التجويف للمواد المختلفة).

الإيلاستومرات

الإلاستوميرات ليست مناسبة كمواد مرجحة. ومع ذلك، يمكنها أن تساعد في منع نقل الطاقة فوق الصوتية أو تقليل تآكل التجويف (على وجه الخصوص السطحي). تحت تجويف منخفض الكثافة نسبيًا، قد تكون هذه المواد "خالية تمامًا من تلف تجويف". الورقة المعدة من أحادي إيثيلين بروبيلين (EPDM) لديها ثلاث مرات مقاومة للتآكل مقارنة بالصلب المقاوم للصدأ 316L عند اهتزاز قمة 50 ميكرون بتردد 20 كيلوهرتز. (ملاحظة: طبقات EPDM غير المعدة لا تعمل بشكل جيد).

غطاء استبدال قابل للتغيير

استبدال القرن الصلب بعد تآكل التجويف مكلف. بدلاً من ذلك، يتم استخدام أغطية استبدال قابلة للتغيير على رؤوس الأدوات التي قطرها النهائي أقل من Ø25 ملم.

طلاء رأس الأداة

تم استخدام طبقات مختلفة لتحسين التآكل بالتجويف (مقارنةً بتيتانيوم كمرجع). يتم تطبيق هذه الطبقات على وجوه رؤوس الأدوات عندما تكون مساحة وجه رأس الأداة كبيرة جدًا أو صغيرة جدًا بحيث لا يمكن استخدام الغطاء القابل للتبديل، ولما كانت شكل الوجه غير منتظم. كما يمكن أن تحمي المادة الأساسية لرأس الأداة. يمكن تصنيف الطلاء حسب سماكته إلى طلاء رفيع أو سميك. ويمكن أيضًا تصنيفها بناءً على متانتها وهشاشتها.

الطلاء الرقيق

إذا كانت قوى الخاملة الناتجة عن الاهتزاز فوق الصوتي منخفضة نسبيًا، فيمكن اعتبار الطلاء رقيقًا ولا حاجة لأن يكون التصاقه عاليًا. تتضمن هذه الطلاءات الكروم والنيتريد التيتانيوم.

كروم صلب - صلابة 2 ميل (0.05 مم) من الكروم تقلل من التآكل بالتجويف بمقدار عشر مرات مقارنة بالمعدن الأساسي الفولاذي المقاوم للصدأ 316L. يُعزى ذلك إلى الصلادة الأعلى للكروم (60 Rc مقابل 25 Rc). يعتمد التآكل بالتجويف للفولاذ المقاوم للصدأ بشكل كبير على حجم الحبوب للمادة.

نترات التيتانيوم - تم استخدام نترات التيتانيوم لفترة طويلة لتقليل التجويف بسبب صلابتها وتماسكها الجيد. ومع ذلك، لا يمكن تطبيق العملية بشكل عشوائي. من الملاحظ أن زيادة نسبة النيتروجين إلى حوالي 13٪ (الصلابة الدقيقة ≈ 550) يؤدي إلى تقليل مستمر في التجويف. عند هذا المستوى، تكون معدلات التآكل أقل بثلاث مرات مقارنة بالتيتانيوم الأصلي. ومع ذلك، فإن زيادة نسبة النيتروجين والصلابة أكثر لا تقلل من التجويف بشكل إضافي.

الطلاء السميكة

بسبب كتلتها، يجب على الطلاءات السميكة مقاومة قوى quánertia الهائلة. يعتبر التماسك غير الكافي بين الطلاء والمادة الأساسية مشكلة. إذا كانت هذه الطلاءات هشة أيضًا، فلا يمكن تطبيقها على مساحات كبيرة (مثل خزانات التنظيف) لأن الانحناء بالموجات فوق الصوتية قد يؤدي إلى تشقق الطلاء.

المعلمات المتعلقة بالتجويف

في مجموعات المواد المتشابهة نسبيًا، يزداد مقاومة التآكل الكهرومغناطيسي عادة مع زيادة الخصائص الميكانيكية مثل صلابة السطح، قوة الشد، قوة التحمل، المرونة، طاقة الإجهاد، وما إلى ذلك. ومع ذلك، تحدث انحرافات كبيرة بين أنواع مختلفة من المواد، مثل المعادن المرنة مقابل المعادن الهشة القوية، المعادن مقابل السيراميك، المعادن مقابل المطاطيات، وما إلى ذلك.

الصلابة

إن الصلابة هي الخاصية الأساسية للمادة المرتبطة بمقاومة التآكل الكاوي. يمكن تحقيق صلابة المادة الأساسية إما بشكل عام (على سبيل المثال، عن طريق التصلب) أو بشكل محلي (على سبيل المثال، عن طريق تصلب السطح أو قذف الرمال).

التقشير بالرمل المُنفَخ

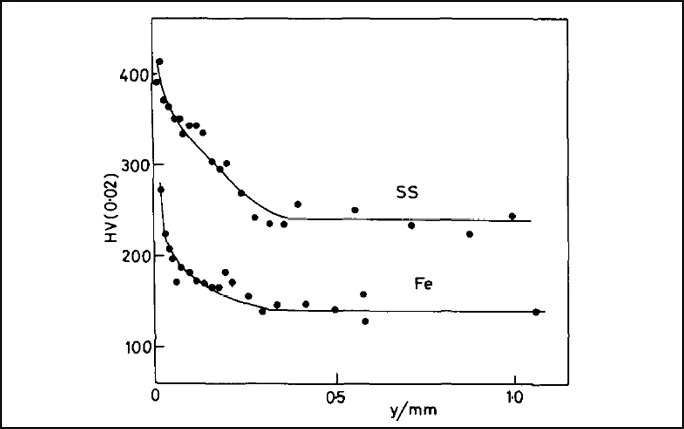

تم اختبار الفولاذ المقاوم للصدأ من نوع 321 (مُنضد) والحديد النقي للكهفية عند تردد 20 كيلوهرتز في الماء المقطر ومحلول ملحي بنسبة 1%. أدى التسخين بالرصاص إلى تصلب المادة إلى عمق 0.3 ملم (اخترنا الفولاذ المقاوم للصدأ من الدرجة 321 جزئيًا لأنه يستجيب بشكل جيد للتصلب أثناء العمل)، مع تحديد عرض بلغ 15 ميكرومتر (حوالي القيمة القصوى)، ودرجة حرارة الماء 50 درجة مئوية. (في الشكل 3، "y" هو المسافة [مم] تحت سطح العينة، والمحور الرأسي مسمى بـ "HV 0.02").

اللمسة النهائية للسطح

عندما يتعرض مادة لأول مرة للكهفية، قد يكون هناك مرحلة أولية تكون فيها سرعة التآكل قليلة مقارنة بالمرحلات اللاحقة. يمكن تمديد هذه المرحلة الأولى إذا كان السطح مصقولًا بشكل عالٍ.

حجم الحبة

مثل الإجهاد، يحدث التفريغ على مستوى دقيق. لذلك، قد يكون لموادين لهما خصائص ظاهرية شبيهة تقريبًا (على سبيل المثال، قوة الشد) مقاومة مختلفة بشكل كبير للتفريغ. حقيقة أن مقاومة التفريغ للمادة نفسها تزداد مع انخفاض حجم الحبوب لا تعني نفس الشيء بالنسبة لمادة مختلفة.

بيانات التفريغ لأصناف مختلفة من المواد

يُقدم ما يلي كمرجع. قد لا تكون العديد من المواد المدرجة مناسبة للاستخدام كرؤوس أدوات فوق صوتية بسبب الخسائر، والإجهاد، والتكلفة، وتوافر المادة. على سبيل المثال، رغم أن العديد من الفولاذ لديها معدلات تآكل أقل من التيتانيوم، فإن عرضهم الأمثل محدود بسبب الخسائر الداخلية (التسخين). ومع ذلك، يمكن تحسين هذه المشكلة عن طريق تحسين التصميم لتقليل الضغوط فوق الصوتية المحلية. في جميع الحالات، قد تكون بعض المواد مناسبة للاستخدام كغطاء بديل أو طبقة.

بيئة الاختبار

1. كان السائل المفرغ ماءً عند درجة حرارة الغرفة.

2. كان نطاق الأمواج 50 ميكرون من القمة إلى القمة.

3. كان قطر النص 13.9 مم.

4. MDP = متوسط عمق الاختراق [ميل] = (خسارة الحجم) / (مساحة سطح العينة).

5. 1 ميل = 25.4 ميكرون.

معدل التجويف في مختلف المواد

| مواد الاختبار | معدل متوسط MDP (ميل/ساعة) |

|---|---|

| معدل متوسط MDP (ميل/ساعة) | 0.02 |

| سبائك التانتاليوم T-111 | 0.06 |

| مو-½تي | 0.09 |

| 316 ss | 0.09 |

| 304 SS | 0.10 |

| سي بي-1زركونيوم | 0.15 |

| Cb-1Zr، مُنضَد | 0.18 |

| فولاذ الكربون (خفيف) | 0.23 |

| Cu-Zn، تم عمله بارداً | 0.38 |

| Ni، تم عمله بارداً | 0.44 |

| Cu-Ni، تلدين عند 1800°F | 0.47 |

| Ni، تلدين عند 1600°F | 0.48 |

| ألمنيوم 2024-T351 | 0.57 |

| Ni، تلدين عند 1100°F | 0.58 |

| Cu-Ni، تلدين عند 1300°F | 0.63 |

| Cu-Zn، تلدين عند 1400°F | 0.68 |

| Cu-Ni، معالجة باردة | 0.70 |

| Cu-Zn، تسخين عند 850°F | 0.72 |

| ألمنيوم 6061-T651 | 0.72 |

| Cu، معالجة باردة | 0.95 |

| Cu، تسخين عند 1500°F | 0.95 |

| Cu، تسخين عند 900°F | 1.02 |

| بليكسigلاس | 1.39 |

| ألمنيوم 1100-0 | 2.70 |

التيتانيوم

عند التشغيل بامplitude القصوى، سيتآكل طرف أداة فوق صوتية بقطر 1 مم في غضون 1000 ساعة.

الفولاذ المقاوم للصدأ

في اختبارات التفريغ لاثني عشر فولاذاً مقاوماً للصدأ في الماء، تم العثور على أن أفضل مقاومة للتفريغ تحدث عندما يكون نسبة الكروم إلى النيكل حوالي 1.8:1.