Introdução

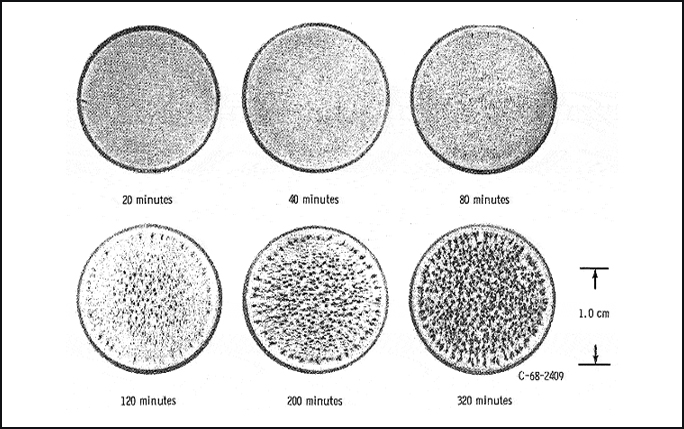

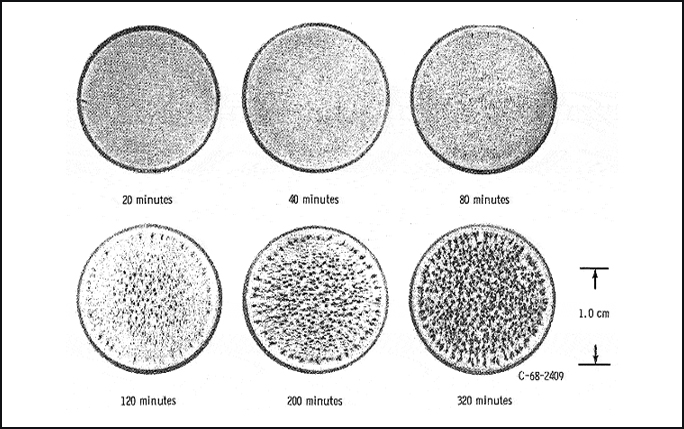

A erosão por cavitação ocorre quando um material está exposto a um fluido em cavitação. A colapso das bolhas de cavitação causa fortes ondas de choque e microjatos que induzem tensões superficiais altamente localizadas. Essa repetição de cargas devido ao colapso repetido das bolhas pode levar ao falha por fadiga superficial localizada e subsequente descamação ou desprendimento do material. A figura abaixo mostra um progresso típico da erosão por cavitação (25 kHz, 44,5 µm, água a 24°C).

Na ultrassonografia, a cavitação é frequentemente gerada ativamente pelo chifre ultrassônico para observar o efeito no processo (por exemplo, homogeneização ultrassônica). No entanto, essa cavitação remove gradualmente material da superfície do chifre, o que pode levar a alguns dos seguintes problemas.

1. À medida que a ponta encurta, a frequência do sistema aumenta até que a fonte de alimentação não consiga mais ativar a cabeça da ferramenta.

2. Quando a face da extremidade é corroída devido à corrosão, ela produz menos cavitação, o que afeta o processo.

3. O material corroído pode contaminar o processo.

Esses problemas podem ser mitigados por meio de uma combinação dos seguintes quatro métodos:

1. Use um material para a cabeça da ferramenta com maior resistência à cavitação.

2. Use um revestimento com maior resistência à cavitação.

3. Melhore o acabamento superficial da cabeça da ferramenta.

4. Use uma cabeça de ferramenta com ponta substituível.

Materiais

Produtos metálicos

Para aplicações que envolvem cavitação, o titânio (geralmente Ti-6Al-4V) é frequentemente o material padrão para ressonadores. Ele tem resistência aceitável (mas não excepcional) à cavitação e também é relativamente inerte a muitos líquidos; vários tipos de aço também são usados. (Veja o final do artigo para dados de cavitação de vários materiais).

Elastômeros

Elastômeros não são adequados como materiais para ressonadores. No entanto, eles podem ajudar a evitar a transmissão de energia ultrassônica ou reduzir a erosão por cavitação (principalmente na superfície). Sob cavitação de intensidade relativamente baixa, esses materiais podem ser "completamente livres de danos por cavitação". A folha de monômero de etileno propileno curada (EPDM) tem três vezes mais resistência à corrosão do que o aço inoxidável 316L em vibração de pico de 50µm a 20 kHz. (Nota: revestimentos de EPDM não curados não performam bem).

Tampas de Reposição Substituíveis

Substituir um chifre sólido após a corrosão por cavitação é custoso. Em vez disso, são usadas tampas de reposição substituíveis em cabeças de ferramenta com diâmetros finais inferiores a Ø25mm.

Revestimentos para Cabeça de Ferramenta

Vários revestimentos foram utilizados para melhorar a cavitação (em comparação com o titânio como referência). Esses revestimentos são aplicados às faces das cabeças de ferramenta quando a área da face da cabeça da ferramenta é muito grande ou muito pequena para usar tampas substituíveis e quando a forma da face é irregular. Eles também podem proteger o material base da cabeça da ferramenta. Os revestimentos podem ser classificados pela sua espessura como revestimentos finos ou grossos. Também podem ser classificados por tenacidade e fragilidade.

Revestimentos Finos

Se as forças inerciais devido à vibração ultrasônica forem relativamente baixas, o revestimento pode ser considerado fino e a adesão não precisa ser alta. Esses revestimentos incluem cromo e nitrato de titânio.

Cromo Duro - Uma dureza de 2 milésimos de polegada (0,05 mm) de cromo reduz a cavitação em um fator de 10 em comparação com um metal base de aço inoxidável 316L. Isso é atribuído à maior dureza do cromo (60 Rc vs. 25 Rc). A cavitação do aço inoxidável depende largamente do tamanho do grão do material.

Nitrato de Titânio - O nitrato de titânio tem sido usado há muito tempo para reduzir a cavitação devido à sua dureza e boa adesão. No entanto, o processo não pode ser aplicado indiscriminadamente. É notável que aumentar a atmosfera de nitrogênio para cerca de 13% (microdureza ≈ 550) leva a uma redução constante na cavitação. Nesse nível, a taxa de erosão é três vezes menor do que a do titânio original. No entanto, aumentos adicionais de nitrogênio e dureza não reduzem ainda mais a cavitação.

Revestimentos grossos

Devido à sua massa, os revestimentos grossos precisam resistir a enormes forças inerciais. A adesão insuficiente entre o revestimento e o substrato é um problema. Se tais revestimentos também forem frágeis, eles não podem ser aplicados em grandes áreas (como tanques de limpeza) porque a flexão ultrasônica pode causar rachaduras no revestimento.

Parâmetros Relacionados à Cavitação

Em grupos relativamente semelhantes de materiais, a resistência à cavitação geralmente aumenta com o aumento das propriedades mecânicas, como dureza superficial, resistência à tração, resistência à compressão, ductilidade, energia de deformação, etc. No entanto, grandes anomalias ocorrem entre diferentes tipos de materiais, como metais dúcteis versus metais frágeis fortes, metais versus cerâmicas, metais versus elastômeros, etc.

Dureza

A dureza é a principal propriedade do material associada à resistência à cavitação. A dureza do material base pode ser obtida globalmente (por exemplo, por endurecimento) ou localmente (por exemplo, por endurecimento superficial ou alvejamento a tiro).

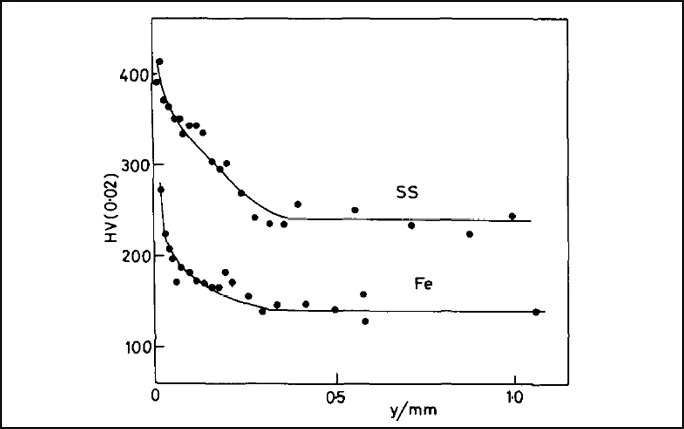

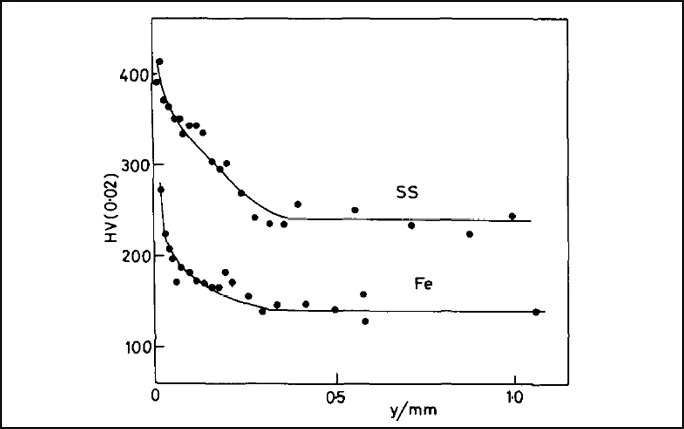

Shot Peening

Aço inoxidável 321 (anotado) e ferro puro foram testados para cavitação a 20 kHz em água destilada e salmoura de 1%. O estampagem a tiro endureceu o material até uma profundidade de 0,3 mm (o aço inoxidável da classe 321 foi escolhido em parte porque responde bem ao endurecimento por trabalho), com uma amplitude especificada de 15 μm (aproximadamente o valor de pico), e uma temperatura da água de 50°C. (No Figura 3, "y" é a distância [mm] abaixo da superfície do espécime, e o eixo vertical está rotulado como "HV 0,02").

Acabamento da superfície

Quando um material é inicialmente submetido à cavitação, pode haver uma fase inicial durante a qual a taxa de corrosão é negligenciável em comparação com fases subsequentes. Essa fase inicial pode ser estendida se a superfície for altamente polida.

Tamanho do grão

Assim como a fadiga, a cavitação ocorre em uma escala microscópica. Portanto, dois materiais com propriedades macroscópicas quase idênticas (por exemplo, resistência à tração) podem ter resistências significativamente diferentes à cavitação. O fato de que a resistência à cavitação do mesmo material aumenta com a diminuição do tamanho do grão não faz sentido para um material diferente.

Dados de cavitação para vários materiais

As seguintes informações são fornecidas para referência. Muitos dos materiais listados podem não ser adequados para uso como pontas de ferramentas ultrassônicas devido a perdas, fadiga, custo e disponibilidade de materiais. Por exemplo, embora muitos aços tenham taxas de corrosão mais baixas que o titânio, sua amplitude de saída é limitada por perdas internas (aquecimento). No entanto, esse problema de aquecimento pode ser melhorado otimizando perfis que reduzem os esforços ultrasônicos locais. Em qualquer caso, alguns materiais ainda podem ser adequados para uso como tampas substituíveis ou revestimentos.

Ambiente de Teste

1. O fluido em cavitação era água à temperatura ambiente.

2. A sua família. A amplitude foi de 50 microns de pico a pico.

3. A sua família. O diâmetro da ponta era de 13,9 mm.

4. A partir de agora. MDP = Profundidade média de penetração [mils] = (perda de volume)/ ((Área da superfície da amostra).

5. O que é? 1 mil = 25,4 microns.

Taxa de cavitação de vários materiais

| Materiais de ensaio |

Taxa média de DPM (Mils/h) |

| Taxa média de DPM (Mils/h) |

0.02 |

| Ligação de Tântalo T-111 |

0.06 |

| Mo-Ti |

0.09 |

| 316 ss |

0.09 |

| 304 SS |

0.10 |

| Cb-1Zr |

0.15 |

| Cb-1Zr, recozido |

0.18 |

| Aço carbono (suave) |

0.23 |

| Cu-Zn, trabalhado a frio |

0.38 |

| Ni, trabalhado a frio |

0.44 |

| Cu-Ni, recozimento a 1800°F |

0.47 |

| Ni, recozimento a 1600°F |

0.48 |

| alumínio 2024-T351 |

0.57 |

| Ni, recozimento a 1100°F |

0.58 |

| Cu-Ni, recozimento a 1300°F |

0.63 |

| Cu-Zn, recozimento a 1400°F |

0.68 |

| Cu-Ni, frio-trabalhado |

0.70 |

| Cu-Zn, 850°F recozimento |

0.72 |

| 6061-T651 Alumínio |

0.72 |

| Cu, frio-trabalhado |

0.95 |

| Cu, 1500°F recozimento |

0.95 |

| Cu, 900°F recozimento |

1.02 |

| Plexiglas |

1.39 |

| 1100-0 Alumínio |

2.70 |

Titânio

Ti-6Al-4V. Quando operado na amplitude máxima, uma ponta de ferramenta ultrasônica de 1 mm corroerá em 1000 horas.

Aço inoxidável

Em testes de cavitação de doze aços inoxidáveis em água, foi constatado que a melhor resistência à cavitação ocorre quando a razão entre o teor de cromo e níquel é aproximadamente 1,8:1.