Introduction

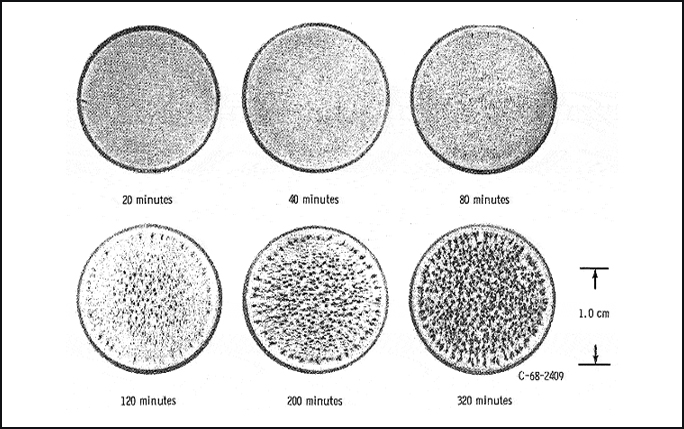

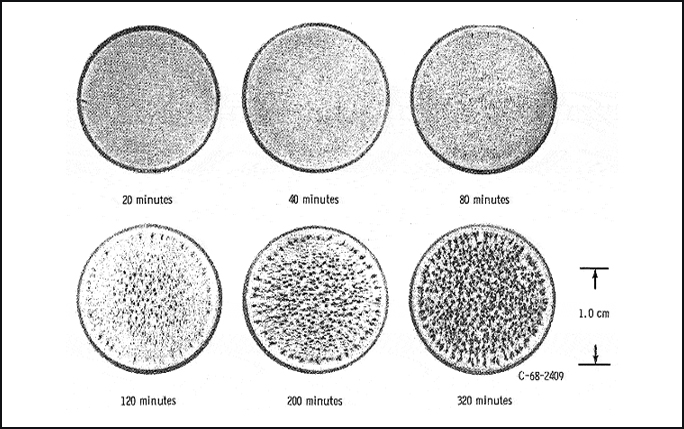

L'érosion par cavitation se produit lorsque le matériau est exposé à un fluide cavitant. L'effondrement des bulles de cavitation provoque des ondes de choc intenses et des microjets qui induisent des contraintes superficielles très localisées. Cette répétition de charges dues à l'effondrement répété des bulles peut entraîner une défaillance par fatigue localisée de la surface et un rejet ultérieur ou écaillage du matériau. La figure ci-dessous montre une progression typique de l'érosion par cavitation (25 kHz, 44,5 µm, eau à 24°C).

En ultrasons, la cavitation est souvent générée activement par la sonotrode afin d'observer son effet sur le processus (par exemple, l'homogénéisation ultrasonore). Cependant, cette cavitation enlève progressivement du matériau de la surface de la sonotrode, ce qui peut entraîner certains des problèmes suivants.

1. À mesure que l'embout se raccourcit, la fréquence du système augmente jusqu'à ce que l'alimentation ne puisse plus activer la tête d'outil.

2. Lorsque la face du coin est attaquée par la corrosion, elle produit moins de cavitation, ce qui affecte le processus.

3. Le matériau corrodé peut contaminer le processus.

Ces problèmes peuvent être atténués par une combinaison des quatre méthodes suivantes :

1. Utiliser un matériau pour la tête d'outil avec une meilleure résistance à la cavitation.

2. Utiliser un revêtement avec une meilleure résistance à la cavitation.

3. Améliorer la finition de surface de la tête d'outil.

4. Utiliser une tête d'outil avec un embout interchangeable.

Les produits

Produits métalliques

Pour les applications impliquant de l'é cavitation, le titane (généralement Ti-6Al-4V) est souvent le matériau résonateur par défaut. Il offre une résistance acceptable (mais pas exceptionnelle) à la cavitation et est également relativement inerte à de nombreux liquides ; divers aciers sont également utilisés. (Voir la fin de l'article pour les données sur la cavitation pour différents matériaux).

Élastomères

Les élastomères ne conviennent pas comme matériaux résonateurs. Cependant, ils peuvent aider à empêcher la transmission d'énergie ultrasonore ou à réduire l'érosion par cavitation (principalement en surface). Sous cavitation d'intensité relativement faible, ces matériaux peuvent être "totalement exempts de dommages causés par la cavitation". Une feuille d'éthylène propylène monomère (EPDM) durcie offre trois fois plus de résistance à la corrosion que l'acier inoxydable 316L à une vibration de pointe de 50 µm à 20 kHz. (Note : les revêtements EPDM non durcis ne se comportent pas bien).

Caps de Remplacement Remplaçables

Remplacer un cornet solide après corrosion par cavitation est coûteux. À la place, des caps de remplacement remplaçables sont utilisés sur les têtes d'outil avec un diamètre final inférieur à Ø25mm.

Revêtements des Têtes d'Outil

Divers revêtements ont été utilisés pour améliorer la résistance à l'érosion par cavitation (par rapport au titane comme référence). Ces revêtements sont appliqués sur les faces des têtes d'outil lorsque la surface de la tête d'outil est trop grande ou trop petite pour utiliser des embouts remplaçables, et lorsque la forme de la face est irrégulière. Ils peuvent également protéger le matériau de base de la tête d'outil. Les revêtements peuvent être classifiés selon leur épaisseur en revêtements minces ou épais. Ils peuvent également être classifiés selon leur ductilité et leur fragilité.

Revêtements minces

Si les forces inertielles dues à la vibration ultrasonore sont relativement faibles, le revêtement peut être considéré comme fin et l'adhérence n'a pas besoin d'être élevée. Ces revêtements incluent le chrome et le nitrure de titane.

Chrome dur - Une dureté de 2 mils (0,05 mm) de chrome réduit l'érosion par cavitation par un facteur de 10 par rapport à un acier inoxydable 316L. Cela est attribué à la plus grande dureté du chrome (60 Rc contre 25 Rc). L'érosion par cavitation de l'acier inoxydable dépend largement de la taille des grains du matériau.

Nitrure de titane - Le nitrure de titane est utilisé depuis longtemps pour réduire la cavitation grâce à sa dureté et à son bon adhérence. Cependant, le procédé ne peut pas être appliqué de manière indiscriminée. Il est notable que l'augmentation de l'atmosphère en azote à environ 13 % (microdureté ≈ 550) entraîne une réduction constante de la cavitation. À ce niveau, le taux d'érosion est 3 fois plus faible que celui du titane original. Cependant, des augmentations supplémentaires en azote et en dureté ne réduisent plus la cavitation.

Revêtements épais

En raison de leur masse, les revêtements épais doivent résister à d'énormes forces inertielles. Une adhérence insuffisante entre le revêtement et le substrat est un problème. Si de tels revêtements sont également fragiles, ils ne peuvent pas être appliqués sur de grandes surfaces (comme les bacs de nettoyage) car la flexion ultrasonore peut provoquer la fissuration du revêtement.

Paramètres liés à la cavitation

Dans des groupes de matériaux relativement similaires, la résistance à l'érrosion par cavitation augmente généralement avec l'amélioration des propriétés mécaniques, telles que la dureté de surface, la résistance à la traction, la limite d'élasticité, la ductilité, l'énergie de déformation, etc. Cependant, de grandes anomalies apparaissent entre les différents types de matériaux, comme les métaux ductiles par rapport aux métaux fragiles résistants, les métaux par rapport aux céramiques, les métaux par rapport aux élastomères, etc.

Dureté

La dureté est la principale propriété matérielle associée à la résistance à l'érrosion par cavitation. La dureté du matériau de base peut être obtenue soit globalement (par exemple, par trempe) soit localement (par exemple, par durcissement de surface ou par sablage au jet).

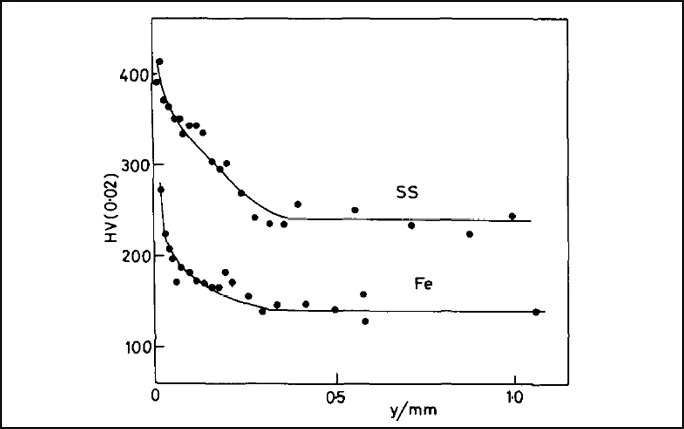

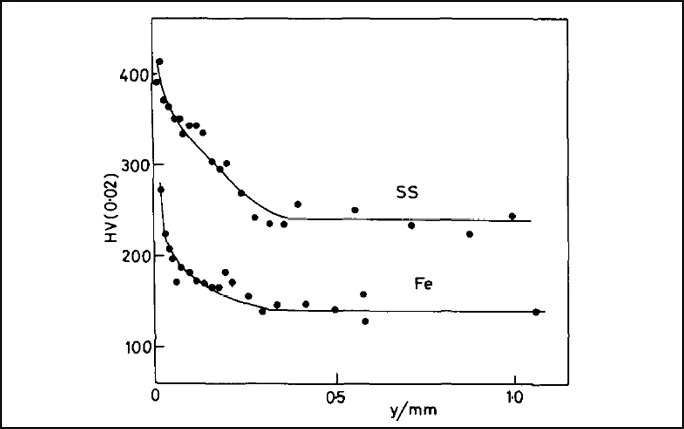

Shot Peening

Un acier inoxydable 321 sablé (recuit) et du fer pur ont été testés pour la cavitation à 20 kHz dans de l'eau distillée et du saumure à 1%. Le sablage a durci le matériau jusqu'à une profondeur de 0,3 mm (le choix de l'acier inoxydable 321 repose en partie sur sa bonne réponse au durcissement par déformation), avec une amplitude spécifiée de 15 μm (valeur approximative de pic), et une température de l'eau de 50°C. (Dans la Figure 3, "y" est la distance [mm] sous la surface de l'échantillon, et l'axe vertical est étiqueté "HV 0,02").

Finition de surface

Lorsqu'un matériau est soumis initialement à la cavitation, il peut y avoir une phase initiale pendant laquelle le taux de corrosion est négligeable par rapport aux phases ultérieures. Cette phase initiale peut être prolongée si la surface est très bien polie.

Taille du grain

Comme la fatigue, la cavitation se produit à une échelle microscopique. Par conséquent, deux matériaux ayant des propriétés macroscopiques presque identiques (par exemple, la résistance à l' traction) peuvent avoir une résistance à la cavitation significativement différente. Le fait que la résistance à la cavitation du même matériau augmente avec la diminution de la taille des grains n'a pas de sens pour un matériau différent.

Données de cavitation pour divers matériaux

Les informations suivantes sont fournies à titre de référence. De nombreux matériaux répertoriés ne conviennent peut-être pas pour être utilisés comme embouts d'outils ultrasonores en raison de pertes, de fatigue, de coût et de disponibilité des matériaux. Par exemple, bien que de nombreux aciers aient des taux de corrosion plus faibles que le titane, leur amplitude de sortie est limitée par les pertes internes (chauffage). Cependant, ce problème de chauffe peut être amélioré en optimisant les profils qui réduisent les contraintes ultrasonores locales. Dans tous les cas, certains matériaux peuvent encore convenir pour être utilisés comme capuchons de remplacement ou revêtements interchangeables.

Environnement de test

1. Le fluide cavitant était de l'eau à température ambiante.

2. L'amplitude était de 50 microns crête à crête.

3. Le diamètre du bout était de 13,9 mm.

4. MDP = Profondeur Moyenne de Pénétration [mils] = (Perte de Volume)/(Surface du Spécimen).

5. 1 mil = 25,4 microns.

Taux de cavitation de divers matériaux

| Matériaux de test |

Taux moyen MDP (Mils/h) |

| Taux moyen MDP (Mils/h) |

0.02 |

| Alliage T-111 de tantale |

0.06 |

| Mo-½Ti |

0.09 |

| 316 ss |

0.09 |

| 304 SS |

0.10 |

| Cb-1Zr |

0.15 |

| Cb-1Zr, recuit |

0.18 |

| Acier au carbone (doux) |

0.23 |

| Cu-Zn, travaillé à froid |

0.38 |

| Ni, travaillé à froid |

0.44 |

| Cu-Ni, recuit à 1800°F |

0.47 |

| Ni, recuit à 1600°F |

0.48 |

| 2024-T351 Aluminium |

0.57 |

| Ni, recuit à 1100°F |

0.58 |

| Cu-Ni, recuit à 1300°F |

0.63 |

| Cu-Zn, recuit à 1400°F |

0.68 |

| Cu-Ni, travaillé à froid |

0.70 |

| Cu-Zn, recuit à 850°F |

0.72 |

| aluminium 6061-T651 |

0.72 |

| Cu, travaillé à froid |

0.95 |

| Cu, recuit à 1500°F |

0.95 |

| Cu, recuit à 900°F |

1.02 |

| Plexiglas |

1.39 |

| aluminium 1100-0 |

2.70 |

Titane

Ti-6Al-4V. Lorsqu'il est utilisé à l'amplitude maximale, une pointe d'outil ultrasonore de 1 mm corrodera en 1000 heures.

L'acier inoxydable

Dans les tests de cavitation effectués sur douze aciers inoxydables dans l'eau, il a été constaté que la meilleure résistance à la cavitation se produit lorsque le rapport entre le contenu en chrome et en nickel est d'environ 1,8:1.