Introducción

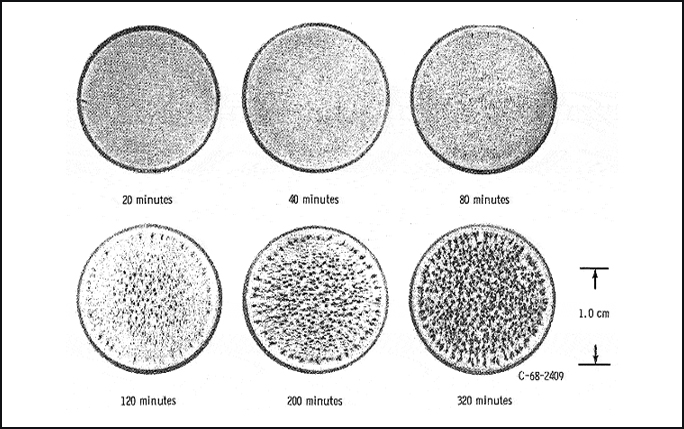

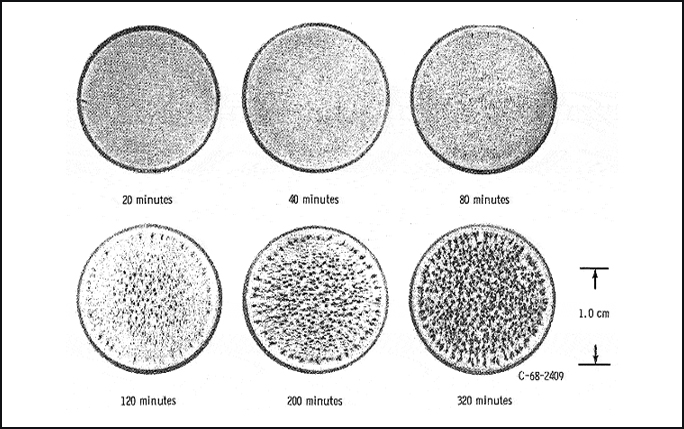

La erosión por cavitación ocurre cuando un material está expuesto a un fluido en estado de cavitación. El colapso de las burbujas de cavitación genera fuertes ondas de choque y microchorros que inducen tensiones superficiales muy localizadas. La repetición de estas cargas debido al colapso repetido de las burbujas puede llevar al fallo por fatiga superficial localizado y a la posterior pérdida o desprendimiento del material. La figura a continuación muestra una progresión típica de la erosión por cavitación (25 kHz, 44.5µm, agua a 24°C).

En ultrasonido, la cavitación se genera activamente mediante el cuerno ultrasónico para observar su efecto en el proceso (por ejemplo, homogeneización ultrasónica). Sin embargo, esta cavitación va gradualmente removiendo material de la superficie del cuerno, lo que puede causar algunos de los siguientes problemas.

1. A medida que la punta se acorta, la frecuencia del sistema aumenta hasta que la fuente de alimentación ya no puede activar la cabeza de la herramienta.

2. Cuando la cara de la esquina está corroída debido a la corrosión, produce menos cavitation, lo cual afecta el proceso.

3. El material corroído puede contaminar el proceso.

Estos problemas pueden mitigarse mediante una combinación de los siguientes cuatro métodos:

1. Use un material para la cabeza de la herramienta con mayor resistencia a la cavitation.

2. Use un recubrimiento con mayor resistencia a la cavitation.

3. Mejore el acabado superficial de la cabeza de la herramienta.

4. Use una cabeza de herramienta con una punta reemplazable.

Materiales

Productos metálicos

Para aplicaciones que involucran cavitation, el titanio (generalmente Ti-6Al-4V) suele ser el material de resonador predeterminado. Tiene una resistencia aceptable (pero no excepcional) a la cavitation y también es relativamente inerte a muchos líquidos; también se utilizan varios aceros. (Ver final del artículo para datos de cavitation de diversos materiales).

Elastómeros

Los elastómeros no son adecuados como materiales de resonador. Sin embargo, pueden ayudar a prevenir la transmisión de energía ultrasónica o reducir la erosión por cavidad (principalmente en la superficie). Bajo una cavidad de intensidad relativamente baja, estos materiales pueden estar "completamente libres de daños por cavidad". La hoja de monómero de etileno propileno (EPDM) curada tiene tres veces la resistencia a la corrosión del acero inoxidable 316L a una vibración pico de 50µm a 20 kHz. (Nota: los recubrimientos de EPDM sin curar no tienen un buen rendimiento).

Tapas de Repuesto Reemplazables

Reemplazar un cuerno sólido después de la corrosión por cavidad es costoso. En su lugar, se utilizan tapas de repuesto reemplazables en cabezales de herramientas con diámetros finales inferiores a Ø25mm.

Recubrimientos de Cabezal de Herramienta

Se han utilizado varios recubrimientos para mejorar la cavitation (en comparación con el titanio como referencia). Estos recubrimientos se aplican a las caras de las cabezales de herramientas cuando el área de la cara de la cabezal es demasiado grande o demasiado pequeña para usar tapones reemplazables y cuando la forma de la cara es irregular. También pueden proteger el material base de la cabezal de herramienta. Los recubrimientos se pueden clasificar por su grosor como recubrimientos finos o gruesos. Además, se pueden clasificar por dureza y fragilidad.

Recubrimientos Finos

Si las fuerzas inerciales debidas a la vibración ultrasónica son relativamente bajas, el recubrimiento puede considerarse fino y la adherencia no tiene que ser alta. Estos recubrimientos incluyen nitruro de cromo y titanio.

Cromo Duro - Una dureza de 2 milésimas de pulgada (0,05 mm) de cromo reduce la cavitation en un factor de 10 en comparación con un metal base de acero inoxidable 316L. Esto se atribuye a la mayor dureza del cromo (60 Rc frente a 25 Rc). La cavitation del acero inoxidable depende en gran medida del tamaño de grano del material.

Nitruro de titanio - El nitruro de titanio se ha utilizado durante mucho tiempo para reducir la cavidad debido a su dureza y buena adherencia. Sin embargo, el proceso no puede aplicarse indiscriminadamente. Es destacable que al aumentar la atmósfera de nitrógeno hasta aproximadamente un 13% (microdureza ≈ 550) conduce a una reducción constante de la cavidad. A este nivel, la tasa de erosión es tres veces menor que la del titanio original. Sin embargo, aumentos adicionales de nitrógeno y dureza no reducen más la cavidad.

Recubrimientos gruesos

Debido a su masa, los recubrimientos gruesos deben resistir fuerzas inerciales enormes. La adherencia insuficiente entre el recubrimiento y el sustrato es un problema. Si dichos recubrimientos también son frágiles, no pueden aplicarse en grandes áreas (como tanques de limpieza) porque el doblado ultrasónico puede causar grietas en el recubrimiento.

Parámetros relacionados con la cavidad

En grupos relativamente similares de materiales, la resistencia a la cavidad generalmente aumenta con el aumento de las propiedades mecánicas, como la dureza de la superficie, la resistencia a la tracción, la resistencia a la deformación, la ductilidad, la energía de deformación, etc. Sin embargo, se producen grandes anomalías entre tipos diferentes de materiales, como metales dúctiles versus metales frágiles fuertes, metales versus cerámicas, metales versus elastómeros, etc.

Dureza

La dureza es la propiedad principal del material asociada con la resistencia a la cavidad. La dureza del material base puede lograrse ya sea globalmente (por ejemplo, mediante endurecimiento) o localmente (por ejemplo, mediante endurecimiento superficial o chorro de bolas).

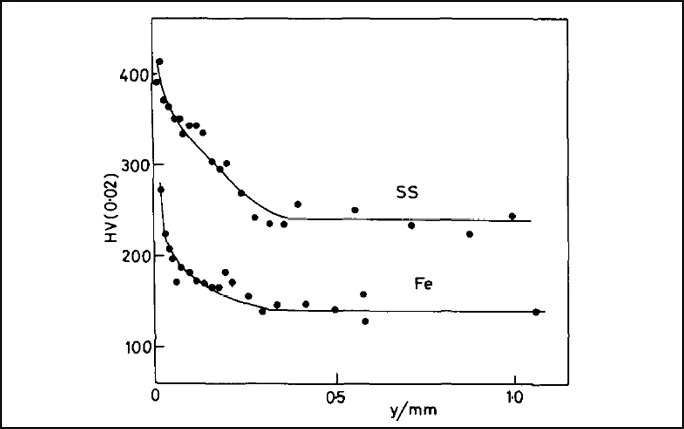

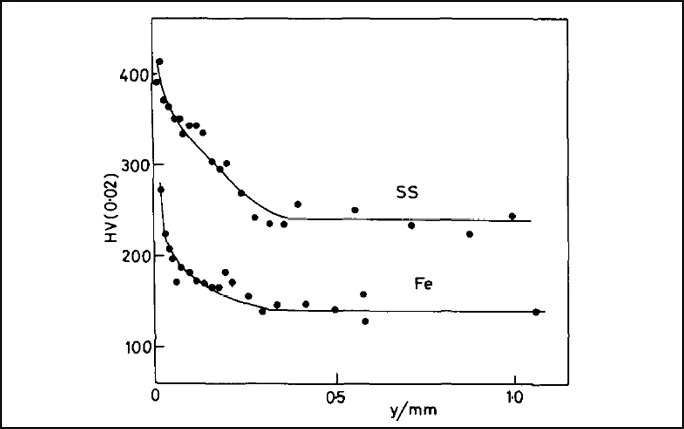

Chorro de abrasivo

El acero inoxidable 321 tratado con proyectiles ( revenido) y el hierro puro se probaron para cavidad a 20 kHz en agua destilada y agua salada al 1%. El tratamiento con proyectiles endureció el material hasta una profundidad de 0,3 mm (el acero inoxidable de grado 321 se eligió en parte porque responde bien al endurecimiento por trabajo), con una amplitud especificada de 15 μm (aproximadamente el valor máximo), y una temperatura del agua de 50°C. (En la Figura 3, "y" es la distancia [mm] por debajo de la superficie de la muestra, y el eje vertical está etiquetado como "HV 0,02").

Acabado de superficie

Cuando un material se expone inicialmente a la cavidad, puede haber una fase inicial durante la cual la tasa de corrosión es despreciable en comparación con las fases posteriores. Esta fase inicial se puede extender si la superficie está muy pulida.

Tamaño de grano

Al igual que la fatiga, la cavitation ocurre a escala microscópica. Por lo tanto, dos materiales con propiedades macroscópicas casi idénticas (por ejemplo, resistencia a la tracción) pueden tener una resistencia significativamente diferente a la cavitation. El hecho de que la resistencia a la cavitation del mismo material aumente con el tamaño de grano más pequeño no tiene sentido para un material diferente.

Datos de cavitation para varios materiales

La siguiente información se proporciona como referencia. Muchos de los materiales enumerados pueden no ser adecuados para su uso como puntas de herramientas ultrasónicas debido a las pérdidas, la fatiga, el costo y la disponibilidad del material. Por ejemplo, aunque muchas acero tienen tasas de corrosión más bajas que el titanio, su amplitud de salida está limitada por las pérdidas internas (calefacción). Sin embargo, este problema de calentamiento puede mejorarse optimizando perfiles que reduzcan los esfuerzos ultrasónicos locales. En cualquier caso, algunos materiales aún pueden ser adecuados para su uso como tapones de reemplazo o recubrimientos reemplazables.

Entorno de prueba

1. El fluido en cavitation fue agua a temperatura ambiente.

2. el trabajo. La amplitud fue de 50 micras de pico a pico.

3. ¿Qué es esto? El diámetro de la punta era de 13,9 mm.

4. ¿Qué es? MDP = Profundidad media de penetración [mils] = (pérdida de volumen) / ((área de superficie de la muestra).

5. ¿Qué es eso? 1 mil = 25,4 micrones.

Tasa de cavitación de varios materiales

| Materiales de ensayo |

Tasa media de DPM (Mils/h) |

| Tasa media de DPM (Mils/h) |

0.02 |

| Las demás aleaciones de tantale |

0.06 |

| El tiempo |

0.09 |

| 316 ss |

0.09 |

| acero inoxidable 304 |

0.10 |

| El Cb-1Zr |

0.15 |

| Cb-1Zr, recocido |

0.18 |

| Acero al carbono (suave) |

0.23 |

| Cu-Zn, trabajado en frío |

0.38 |

| Ni, trabajado en frío |

0.44 |

| Cu-Ni, recocido a 1800°F |

0.47 |

| Ni, recocido a 1600°F |

0.48 |

| aluminio 2024-T351 |

0.57 |

| Ni, recocido a 1100°F |

0.58 |

| Cu-Ni, recocido a 1300°F |

0.63 |

| Cu-Zn, recocido a 1400°F |

0.68 |

| Cu-Ni, frío trabajado |

0.70 |

| Cu-Zn, 850°F recocido |

0.72 |

| aluminio 6061-T651 |

0.72 |

| Cu, frío trabajado |

0.95 |

| Cu, 1500°F recocido |

0.95 |

| Cu, 900°F recocido |

1.02 |

| Metacrilato |

1.39 |

| aluminio 1100-0 |

2.70 |

Titanio

Al operarse a la amplitud máxima, una punta de herramienta ultrasónica de 1 mm se corroerá en 1000 horas.

Acero inoxidable

En las pruebas de cavidad con doce aceros inoxidables en agua, se encontró que la mejor resistencia a la cavidad ocurre cuando la relación de contenido de cromo a níquel es aproximadamente 1.8:1.