Введение

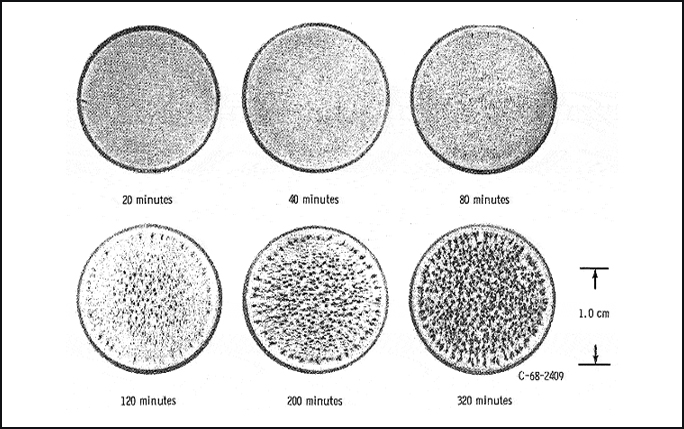

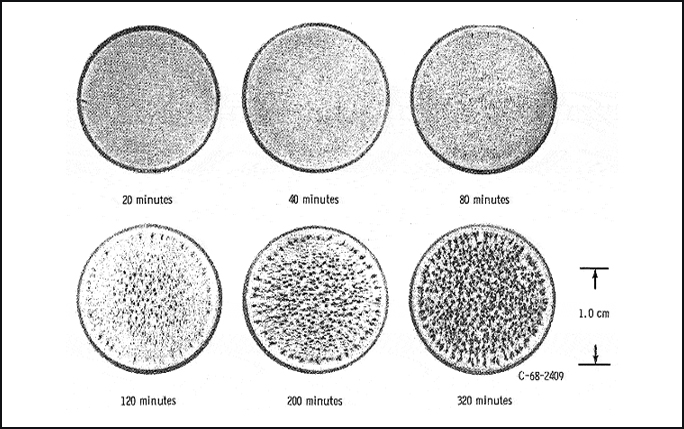

Кавитационная эрозия возникает, когда материал подвергается воздействию кavitирующей жидкости. Обрушивающиеся пузырьки кавитации вызывают сильные ударные волны и микроскопические струи, которые создают высоко локализованные напряжения на поверхности. Повторяющееся воздействие нагрузок из-за повторного обрушения пузырьков может привести к локальному разрушению материала по причине усталостной неисправности и последующему отслоению материала. Рисунок ниже показывает типичное развитие кавитационной эрозии (25 кГц, 44.5 мкм, вода при 24°C).

В ультразвуке кавитация часто активно генерируется ультразвуковым зондом для наблюдения ее воздействия на процесс (например, ультразвуковая гомогенизация). Однако такая кавитация постепенно удаляет материал с поверхности зонда, что может привести к возникновению некоторых из следующих проблем.

1. По мере укорачивания кончика, частота системы увеличивается до тех пор, пока источник питания больше не сможет активировать рабочую головку.

2. Когда угловая поверхность повреждается коррозией, она производит меньше кавитации, что влияет на процесс.

3. Корroдированный материал может загрязнить процесс.

Эти проблемы можно смягчить с помощью комбинации следующих четырех методов:

1. Использовать материал для рабочей головки с более высокой устойчивостью к кавитации.

2. Использовать покрытие с более высокой устойчивостью к кавитации.

3. Улучшить качество поверхности рабочей головки.

4. Использовать рабочую головку с заменяемым наконечником.

Материалы

Металлические изделия

Для приложений, связанных с кавитацией, титан (обычно Ti-6Al-4V) часто является стандартным материалом для резонатора. У него приемлемая (но не исключительная) устойчивость к кавитации, и он также относительно инертен к многим жидкостям; различные стали также используются. (См. конец статьи для данных о кавитации для различных материалов).

Эластомеры

Эластомеры непригодны в качестве материалов резонатора. Однако они могут помочь предотвратить передачу ультразвуковой энергии или снизить кавитационную эрозию (главным образом на поверхности). При относительно низкой интенсивности кавитации эти материалы могут быть "полностью свободными от кавитационного повреждения". Отвержённый лист этилен-пропиленового мономера (EPDM) имеет тройную коррозионную стойкость по сравнению со стainless сталью 316L при пиковой вибрации 50µм на частоте 20 кГц. (Примечание: неотвержённые покрытия EPDM показывают плохие результаты).

Съемные защитные колпачки

Замена твердого рога после кавитационной коррозии обходится дорого. Вместо этого на насадках с диаметром конца менее Ø25 мм используются съемные защитные колпачки.

Покрытия рабочих головок

Для улучшения сопротивления кавитации (в сравнении с титаном как эталоном) применялись различные покрытия. Эти покрытия наносятся на рабочие поверхности насадки, когда площадь её поверхности слишком велика или слишком мала для использования сменных наконечников, а также при нерегулярной форме поверхности. Они также могут защищать основной материал насадки. Покрытия можно классифицировать по их толщине как тонкие или толстые. Их также можно классифицировать по вязкости и хрупкости.

Тонкие покрытия

Если инерционные силы, вызванные ультразвуковыми колебаниями, относительно низкие, покрытие можно считать тонким, и адгезия не должна быть высокой. К таким покрытиям относятся хром и нитрид титана.

Твёрдый хром - твёрдость хрома толщиной 2 мили (0,05 мм) снижает кавитацию в десять раз по сравнению с базовым металлом из нержавеющей стали 316L. Это объясняется более высокой твёрдостью хрома (60 Rc против 25 Rc). Кавитация нержавеющей стали в значительной степени зависит от размера зёрен материала.

Нитрид титана - Нитрид титана давно используется для уменьшения кавитации благодаря своей твердости и хорошему сцеплению. Однако процесс не может применяться безоговорочно. Заметно, что увеличение атмосферы азота до примерно 13% (микротвердость ≈ 550) приводит к стабильному снижению кавитации. На этом уровне скорость износа в 3 раза ниже, чем у исходного титана. Однако дальнейшее увеличение содержания азота и твердости не приводит к дополнительному снижению кавитации.

Толстые покрытия

Из-за их массы, толстые покрытия должны противостоять огромным инерционным силам. Недостаточное сцепление между покрытием и основанием является проблемой. Если такие покрытия также хрупкие, их нельзя наносить на большие площади (например, на мойочные емкости), так как ультразвуковая деформация может вызвать растрескивание покрытия.

Параметры, связанные с кавитацией

В относительно схожих группах материалов сопротивление кавитации, как правило, увеличивается с ростом механических свойств, таких как твердость поверхности, предел прочности на растяжение, предел текучести, пластичность, энергия деформации и т.д. Однако между различными типами материалов наблюдаются значительные аномалии, например, между пластичными металлами и хрупкими металлами с высокой прочностью, металлами и керамикой, металлами и эластомерами и т.д.

Твердость

Твердость является основным свойством материала, связанным со сопротивлением кавитации. Твердость базового материала может быть достигнута либо глобально (например, путем закалки), либо локально (например, путем упрочнения поверхности или шаровой обработки).

Дробеструйная обработка

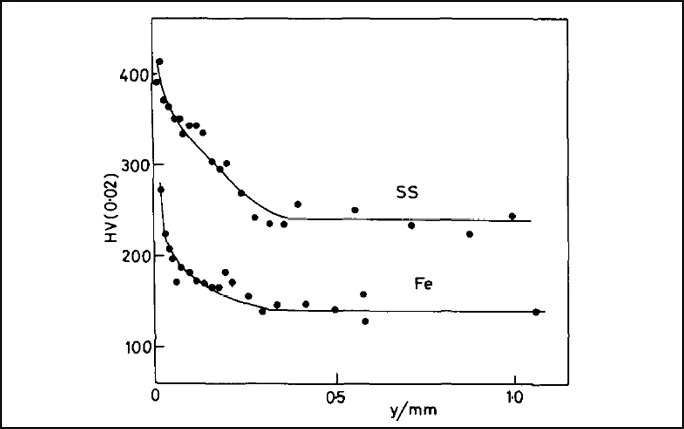

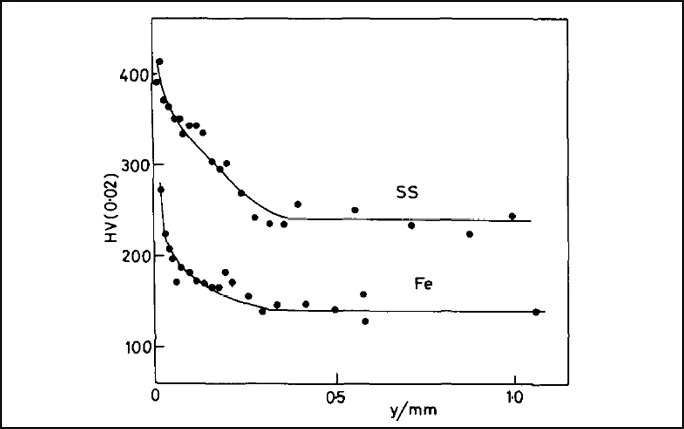

Тестирование на кавитацию при 20 кГц проводилось для нержавеющей стали 321 с шариковой обработкой (отжиганной) и чистого железа в дистиллированной воде и 1% солевом растворе. Шариковая обработка упростила материал на глубину 0,3 мм (сталь 321 выбрана частично потому, что хорошо реагирует на упрочнение деформацией), с заданной амплитудой 15 мкм (примерно пиковое значение) и температурой воды 50°C. (На рисунке 3, "y" — это расстояние [мм] под поверхностью образца, а вертикальная ось помечена как "HV 0.02").

Покрытие поверхности

При первоначальном воздействии кавитации материал может находиться в начальной фазе, во время которой скорость коррозии пренебрежимо мала по сравнению с последующими фазами. Эта начальная фаза может быть продлена, если поверхность сильно отполирована.

Размер зерна

Как и усталость, кавитация происходит на микроскопическом уровне. Следовательно, два материала с практически одинаковыми макроскопическими свойствами (например, пределом прочности на растяжение) могут иметь значительно различающуюся сопротивляемость кавитации. Факт того, что сопротивляемость кавитации одного и того же материала увеличивается с уменьшением размера зерна, не обязательно применим к другому материалу.

Данные о кавитации для различных материалов

Приведенная ниже информация представлена для справки. Многие из перечисленных материалов могут быть непригодны для использования в качестве насадок ультразвуковых инструментов из-за потерь, усталости, стоимости и доступности материала. Например, хотя многие виды стали имеют более низкие скорости коррозии, чем титан, их амплитуда выходного сигнала ограничена внутренними потерями (нагреванием). Однако проблему нагрева можно улучшить за счет оптимизации профилей, которые снижают локальные ультразвуковые напряжения. В любом случае, некоторые материалы все еще могут быть пригодны для использования в качестве сменных наконечников или покрытий.

Тестовая среда

1. Кавитирующая жидкость была водой комнатной температуры.

2. Амплитуда составляла 50 микрон пик-к-пик.

3. Диаметр наконечника был 13,9 мм.

4. СГП = Средняя Глубина Проникновения [тысячные дюйма] = (Потеря Объема)/(Площадь Поверхности Образца).

5. 1 тысячная дюйма = 25,4 микрон.

Интенсивность кавитации различных материалов

| Тестовые материалы |

Средняя скорость СГП (тысячные дюйма/ч) |

| Средняя скорость СГП (тысячные дюйма/ч) |

0.02 |

| T-111 сплав тантала |

0.06 |

| Мо-½Ти |

0.09 |

| 316 ss |

0.09 |

| нержавеющая сталь 304 |

0.10 |

| Cb-1Zr |

0.15 |

| Cb-1Zr, отжиганный |

0.18 |

| Углеродистая сталь (простая) |

0.23 |

| Cu-Zn, холодная обработка |

0.38 |

| Ni, холодная обработка |

0.44 |

| Cu-Ni, отжиг 1800°F |

0.47 |

| Ni, отжиг 1600°F |

0.48 |

| алюминий 2024-T351 |

0.57 |

| Ni, отжиг 1100°F |

0.58 |

| Cu-Ni, отжиг 1300°F |

0.63 |

| Cu-Zn, отжиг 1400°F |

0.68 |

| Cu-Ni, холодная деформация |

0.70 |

| Cu-Zn, отжиг при 850°F |

0.72 |

| алюминий 6061-T651 |

0.72 |

| Cu, холодная деформация |

0.95 |

| Cu, отжиг при 1500°F |

0.95 |

| Cu, отжиг при 900°F |

1.02 |

| Плексиглас |

1.39 |

| алюминий 1100-0 |

2.70 |

Титан

При работе на максимальной амплитуде ультразвуковой насадки с размером 1 мм коррозия произойдет за 1000 часов.

Нержавеющую сталь

При тестировании кавитации двенадцати марок нержавеющей стали в воде было обнаружено, что лучшее сопротивление кавитации наблюдается, когда соотношение содержания хрома к никелю составляет примерно 1.8:1.