Das Prinzip beider

Prinzip des Laserschneidens

Das Laserschneiden ist eine der thermischen Schneidmethoden. Das Prinzip des Laserschneidens besteht darin, einen fokussierten Laserstrahl mit hoher Leistungsichte auf das Werkstück zu richten, wodurch das beschienene Material schnell schmilzt, verdampft, abtritt oder die Zündtemperatur erreicht. Gleichzeitig wird ein mit dem Strahl koaxialer, hochgeschwindiger Gasstrom verwendet, um das geschmolzene Material wegzublasen und so das Werkstück zu schneiden.

Prinzip des Ultraschall-Schnitts

Das Prinzip des Ultraschall-Schnitts besteht darin, die durch den Ultraschallwandler erzeugte Energie auf das Horn zu übertragen, welches die Energie dann verstärkt und an die Schneide weitergibt, um die Schneide zum Hochfrequenzvibrieren anzutreiben. Unter dem Einfluss der starken Ultraschallenergie weicht und schmilzt die Schnittstelle augenblicklich, wodurch sich die Festigkeit stark verringert. Es ist nur eine geringe Kraft erforderlich, um das Material zu schneiden.

Vorteile

Laserschneiden

Als neue Verarbeitungsmethode hat sich das Laserverarbeiten aufgrund seiner Vorteile wie präzise und schnelle Bearbeitung, einfacher Bedienung und hohem Grad an Automatisierung in der Leder-, Textil- und Bekleidungsindustrie weitgehend durchgesetzt. Im Vergleich zu traditionellen Schneidmethoden sind Laserschneidmaschinen nicht nur kostengünstig und verbrauchen wenig, sondern auch weil bei der Laserverarbeitung kein mechanischer Druck auf das Werkstück wirkt, sind die Qualität, Genauigkeit und Schnelligkeit der geschnittenen Produkte sehr gut. Außerdem weist sie Merkmale wie Sicherheit im Betrieb, Wartbarkeit und Einfachheit auf und kann 24 Stunden am Tag arbeiten. Das von der Lasermaschine geschnittene staubfreie Nichtwovengewebe wird automatisch versiegelt und zeigt keine Lockern, Verformungen oder Verhärtungen; Größe und Genauigkeit sind konsistent. Es kann beliebig komplexe Formen mit hoher Effizienz und geringen Kosten schneiden.

Ultraschallschneiden

Ultraschall-Schneiden hat die Vorteile einer glatten und festen Schnittkante, präzisen Schneidens, keine Verformung, kein Wellen, kein Ausfransen und kein Knittern. Es kann die Nachteile von "Laserschneidmaschinen" wie rauhes Schneiden, verbrannte Kanten und Pilling vermeiden, aber im Moment ist das Ultraschall-Schneiden schwieriger in der Automatisierung als die Laserschneidtechnik, daher ist die Effizienz des Laserschneidens höher als das von Ultraschall-Schneiden.

Anwendungsbereiche

Laserschneiden

1. Automobilherstellung

Im Bereich der Automobilherstellung werden Laserschneidmaschinen hauptsächlich für die Fertigung von Teilen wie Karosserien, Rahmen und Rädern verwendet. Die hochpräzise Schneidung von Laserschneidmaschinen kann die Qualität und Produktivität der Teile verbessern. Gleichzeitig können Laserschneidmaschinen Metallplatten schnell und genau schneiden, um den Anforderungen der Automobilherstellung gerecht zu werden.

2. Maschinenbau

Im Bereich der Maschinenherstellung können Laserschneidmaschinen für die Fertigung verschiedener Präzisionsteile verwendet werden. Laserschneidmaschinen haben die Merkmale hoher Geschwindigkeit und hoher Genauigkeit, was die Produktivität erheblich steigern kann. Gleichzeitig können Laserschneidmaschinen auch verschiedene metallische Materialien schneiden, um die Anforderungen der Maschinenherstellung zu erfüllen.

3. Elektronikindustrie

In der Elektronikindustrie werden Laserschneidmaschinen hauptsächlich für die Herstellung von Leiterplatten und elektronischen Komponenten verwendet. Die hohe Genauigkeit und Geschwindigkeit von Laserschneidmaschinen kann die Qualität und Konsistenz von Leiterplatten und elektronischen Komponenten gewährleisten. Gleichzeitig können Laserschneidmaschinen auch verschiedene hochpräzise elektronische Komponenten verarbeiten, um die Produktionsanforderungen der Elektronikindustrie zu erfüllen.

4. Petrochemie

Im Bereich der Petrochemie können Laserschneidmaschinen für die Herstellung und Wartung von Rohren und Behältern verwendet werden. Durch die präzise Schneidung von Laserschneidmaschinen kann Materialverschwendung reduziert und die Produktivität verbessert werden. Gleichzeitig können Laserschneidmaschinen auch hoch temperierte, hochpressurige und hoch korrosive Materialien schneiden, um den Produktionsanforderungen der Petrochemie gerecht zu werden.

5. Luft- und Raumfahrt

Im Bereich der Luft- und Raumfahrt können Laserschneidmaschinen bei der Fertigung von Raumfahrzeugen wie Flugzeugen und Raketen eingesetzt werden. Aufgrund der Eigenschaften hoher Stärke und Härte von Luft- und Raumfahrtmaterialien werden von Laserschneidmaschinen hohe Präzisions- und Stabilitätsanforderungen gestellt. Gleichzeitig können Laserschneidmaschinen auch hoch temperierte, hochpressurige und hoch vakuumfähige Materialien schneiden, um die Produktionsanforderungen der Luft- und Raumfahrt zu erfüllen.

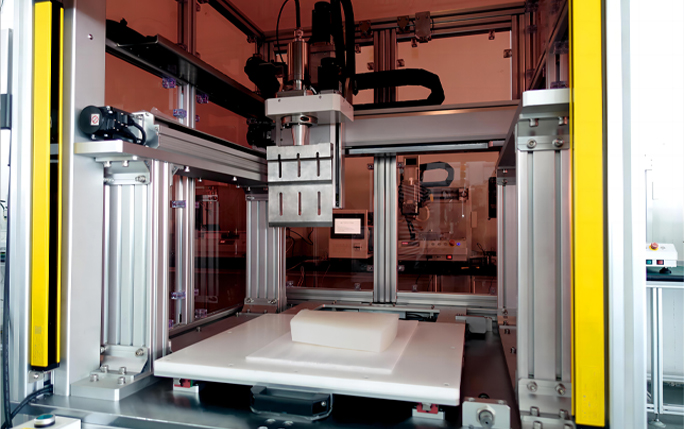

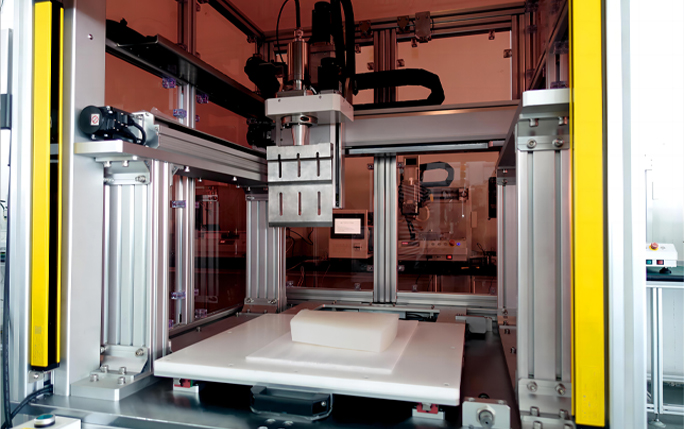

Ultraschallschneiden

Ultraschall-Schneidtechnologie nutzt hohe Schwingungen, um die Schneidkraft zu reduzieren, die Wärmegenerierung zu verringern und die Verarbeitungsgenauigkeit zu verbessern. Sie wird weitgehend bei der Bearbeitung von Kohlenstofffaserverbundmaterialien, Wabenstrukturen und hochfesten Luftfahrtmaterialien eingesetzt. Ihre Vorteile umfassen die Reduktion von Faserrandstücken und Delaminierung, die Verbesserung der Oberflächenqualität sowie die Verlängerung der Werkzeuglebensdauer. Diese Technologie ist für den Luft- und Raumfahrtbereich, das Automobilwesen und die industrielle Fertigung geeignet, insbesondere bei komplexen geometrischen Formen und hochpräziser Schneidung, wodurch Effizienz und Qualität der Materialbearbeitung effektiv gesteigert werden.