Introduzione

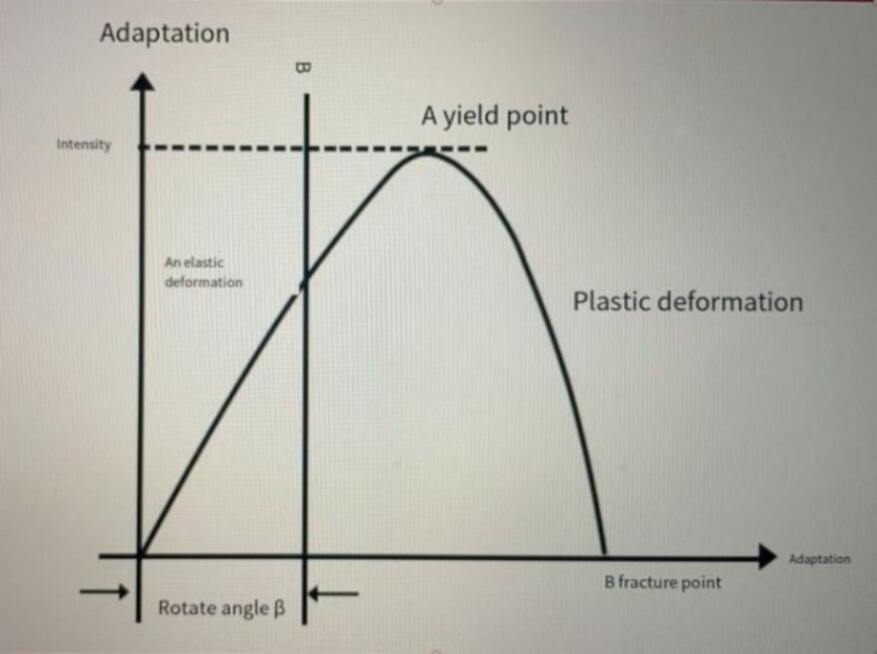

La resistenza a snello viene anche chiamata limite di snello e lo stress al snello è detto limite di snello, con l'unità di MPa. La resistenza a snello è una proprietà intrinseca del materiale, che indica il valore critico di stress quando il materiale cede. Viene spesso utilizzata per determinare il carico massimo ammissibile dei componenti meccanici.

Tutti i componenti meccanici non devono subire deformazioni plastiche, quindi la resistenza a snello è un criterio importante per il progetto ingegneristico e la selezione dei materiali.

Prodotto

Il snello si riferisce al fenomeno in cui la deformazione aumenta senza che aumenti lo stress. Quando la forza esterna su un campione metallico supera il limite elastico del materiale, sebbene lo stress non aumenti più, il campione subisce comunque una deformazione plastica evidente.

Resistenza

La resistenza indica la capacità di un materiale di opporsi alla deformazione plastica sotto forze esterne.

Elasticità

L'elasticità si riferisce alla capacità di non produrre deformazioni permanenti. Quando la tensione del generatore ultrasuono cambia, anche la potenza di output del generatore cambia, rendendo instabile la vibrazione meccanica del trasduttore ultrasuono e causando un peggioramento dell'effetto di lavoro. Pertanto, è necessaria una potenza di output stabile, e l'amplificatore viene regolato attraverso il segnale di retroazione di potenza per stabilizzare l'amplificatore di potenza. Il trasduttore lavora con maggiore efficienza e stabilità alla frequenza di risonanza. La frequenza di risonanza del trasduttore può cambiare a causa dell'assemblaggio o dello invecchiamento. Se la frequenza si sposta solo leggermente senza cambiare molto, il segnale di tracking della frequenza può controllare il generatore di segnali per mantenere la frequenza del generatore di segnali all'interno di un certo intervallo attorno alla frequenza di risonanza del trasduttore, consentendo al generatore di funzionare nel modo migliore.

Il tempo richiesto per una particella nel mezzo per vibrare avanti e indietro una volta nella posizione di equilibrio si chiama periodo, che è rappresentato da T e l'unità è il secondo (s);

Il numero di volte in cui una particella completa la vibrazione in 1s si chiama frequenza, che è rappresentata da f e l'unità è "ciclo/s", noto anche come Hertz (Hz).

Il periodo e la frequenza sono in una relazione reciproca, come espresso dalla seguente formula: f = 1 / T. La relazione tra la lunghezza d'onda (λ) dell'onda sonora nel mezzo e la frequenza è: c = λf. Dove c è la velocità del suono, m/s; λ è la lunghezza d'onda, e f è la frequenza, Hz.

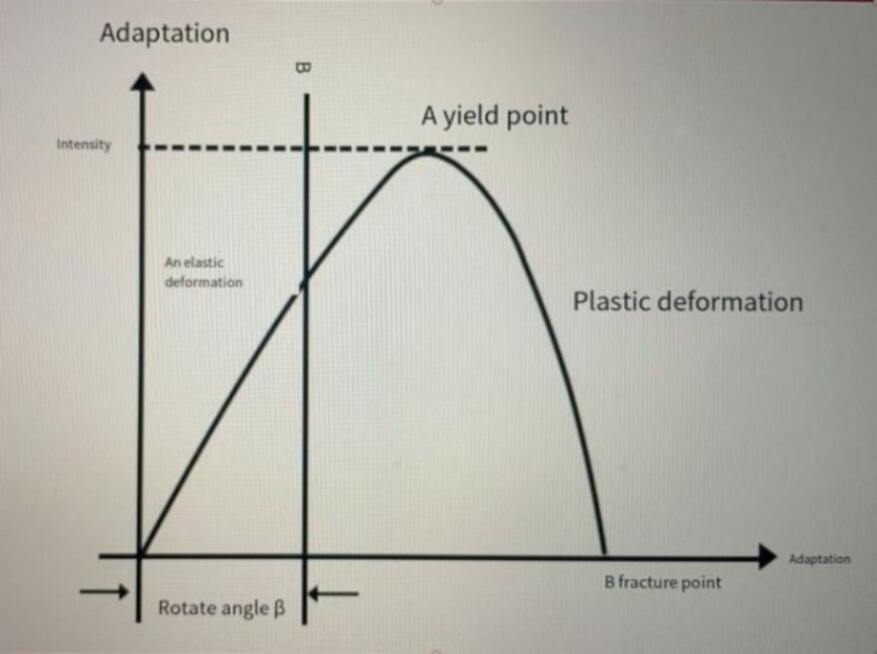

Deformazione elastica

Il materiale all'interno del limite elastico si deforma sotto l'azione di una forza esterna e ritorna alla sua forma originale dopo che la forza esterna è rimossa. Questa deformazione che scompare quando scompare la forza esterna si chiama deformazione elastica.

Deformazione plastica

Quando il carico sul materiale supera il limite di deformazione elastica, si verificherà una deformazione permanente. Cioè, la deformazione che non può essere recuperata dopo lo scarico viene chiamata deformazione plastica.

Le cause della deformazione delle due sono diverse:

Deformazione plastica: ci saranno vari difetti nella struttura atomica del granello. A causa dell'esistenza di dislocazioni, gli atomi del cristallo tendono a spostarsi lungo la linea di dislocazione dopo l'applicazione della forza, riducendo la resistenza alla deformazione del cristallo. Attraverso il movimento delle dislocazioni, lo scorrimento causa lo spostamento di parte del granello per formare una banda di scorrimento, e molte bande di scorrimento si combinano per diventare una deformazione visibile.

Deformazione elastica: quando un oggetto è sottoposto a una forza esterna, subisce una deformazione. Se la forza esterna viene rimossa, l'oggetto può completamente ripristinare la sua forma e dimensione originale.

Fattori che influiscono sulla deformazione plastica

1. Indurimento meccanico: La deformazione plastica causa una proliferazione di dislocazioni, un aumento della densità di dislocazioni e l'incrocio di dislocazioni in diverse direzioni. Il movimento delle dislocazioni viene ostacolato, causando l'indurimento del metallo. L'indurimento meccanico può aumentare la durezza, la resistenza e la capacità di resistere alla deformazione del metallo, riducendo al contempo la plasticità e rendendo difficile una successiva deformazione a freddo.

2. Stress interni: La distribuzione della deformazione plastica nel corpo metallico è irregolare, quindi dopo la rimozione della forza esterna, il recupero elastico di ciascuna parte non sarà esattamente lo stesso, causando stress interni bilanciati tra le parti del corpo metallico, ovvero stress residui. Gli stress residui riducono la stabilità dimensionale delle parti e aumentano la tendenza alla corrosione da stress.

3. Anisotropia: Dopo che il metallo è stato deformato plasticamente nello stato freddo, si formano bande di scivolamento o bande di geminazione all'interno dei grani. Ogni grano si allunga e si torce anche lungo la direzione di deformazione. La resistenza, la plasticità e la tenuta lungo la direzione di deformazione sono superiori a quelle nella direzione trasversa. Quando il metallo viene deformato nello stato caldo, a causa della ricristallizzazione, l'orientamento dei grani devierà dalla direzione di deformazione in misura variabile.

4. Ricristallizzazione e recupero: Dopo il trattamento di ricristallizzazione, la distorsione del grano causata dalla deformazione fredda e l'indurimento meccanico conseguente, nonché lo stress residuo, ecc., verranno eliminati completamente.

Limite elastico

Lo stress massimo a cui un materiale non subisce deformazioni permanenti (deformazione plastica) è chiamato limite elastico. È anche il punto di inversione in cui il materiale passa dalla fase elastica a quella di deformazione plastica. Il limite elastico riflette l'intervallo massimo di deformazione elastica del materiale.

Resistenza alla trazione

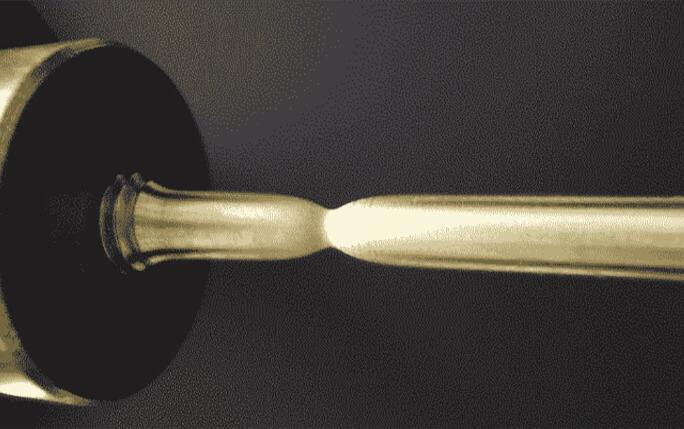

In condizioni di trazione (dopo che il materiale ha ceduto), lo stress massimo che un campione può sopportare prima di rompersi è chiamato resistenza a trazione, che rappresenta il valore critico per la transizione del materiale da una deformazione plastica uniforme a una deformazione plastica concentrata locale.

La resistenza a trazione riflette la capacità del materiale di resistere alla frattura e ai danni. Maggiore è la resistenza a trazione, maggiore è la capacità del materiale di resistere alla frattura.

Per componenti con requisiti di deformazione bassi, non è necessario basarsi sulla resistenza a yield per controllare la deformazione del prodotto. La resistenza a trazione viene generalmente utilizzata come base per il progetto e la selezione dei materiali.

Plasticità

La plasticità si riferisce alla capacità di un materiale di resistere a una deformazione plastica massima prima di rompersi. Allungamento e riduzione dell'area sono indicatori di misura comunemente utilizzati.

Tasso di espansione: δ=(L1-L)/L*100%

L 1: Lunghezza di prova dopo che il campione si è rotto.

L: Lunghezza di prova originale del campione.

Riduzione dell'area: ψ=(AA1)/A*100%

A 1: Area della sezione minore al punto di rottura del campione.

A: Area della sezione originale.

Maggiore sarà l'allungamento e la riduzione dell'area, migliore sarà la plasticità del materiale. Confrontando i due, la riduzione dell'area indica che la plasticità è più vicina allo sforzo reale poiché la contrazione è indipendente dalla lunghezza del campione.

Una buona plasticità è una condizione necessaria per la lavorazione dei materiali metallici. Nello stesso tempo, il materiale con una certa plasticità può anche migliorare la affidabilità delle componenti delle macchine e prevenire la rottura improvvisa delle parti.