Il sistema di prova di fatica a ultrasuoni viene utilizzato per misurare le proprietà di fatica dei materiali metallici

- Panoramica

- Prodotti consigliati

Descrizione del Prodotto

Con lo sviluppo della tecnologia industriale, la vita a fatica progettuale di molte componenti metalliche è aumentata gradualmente. Il comportamento a fatica ad alto ciclo dei materiali metallici è diventato un argomento di ricerca centrale. La fatica del metallo è un indebolimento delle parti metalliche di macchine, veicoli o strutture causato da sollecitazioni o carichi ripetuti. Per rispondere alle esigenze di una durata ultra-lunga e un'affidabilità ultra-elevata richieste dalle moderne componenti per apparecchiature meccaniche, le tecniche tradizionali di prova a fatica non sono più in grado di soddisfare le attuali richieste.

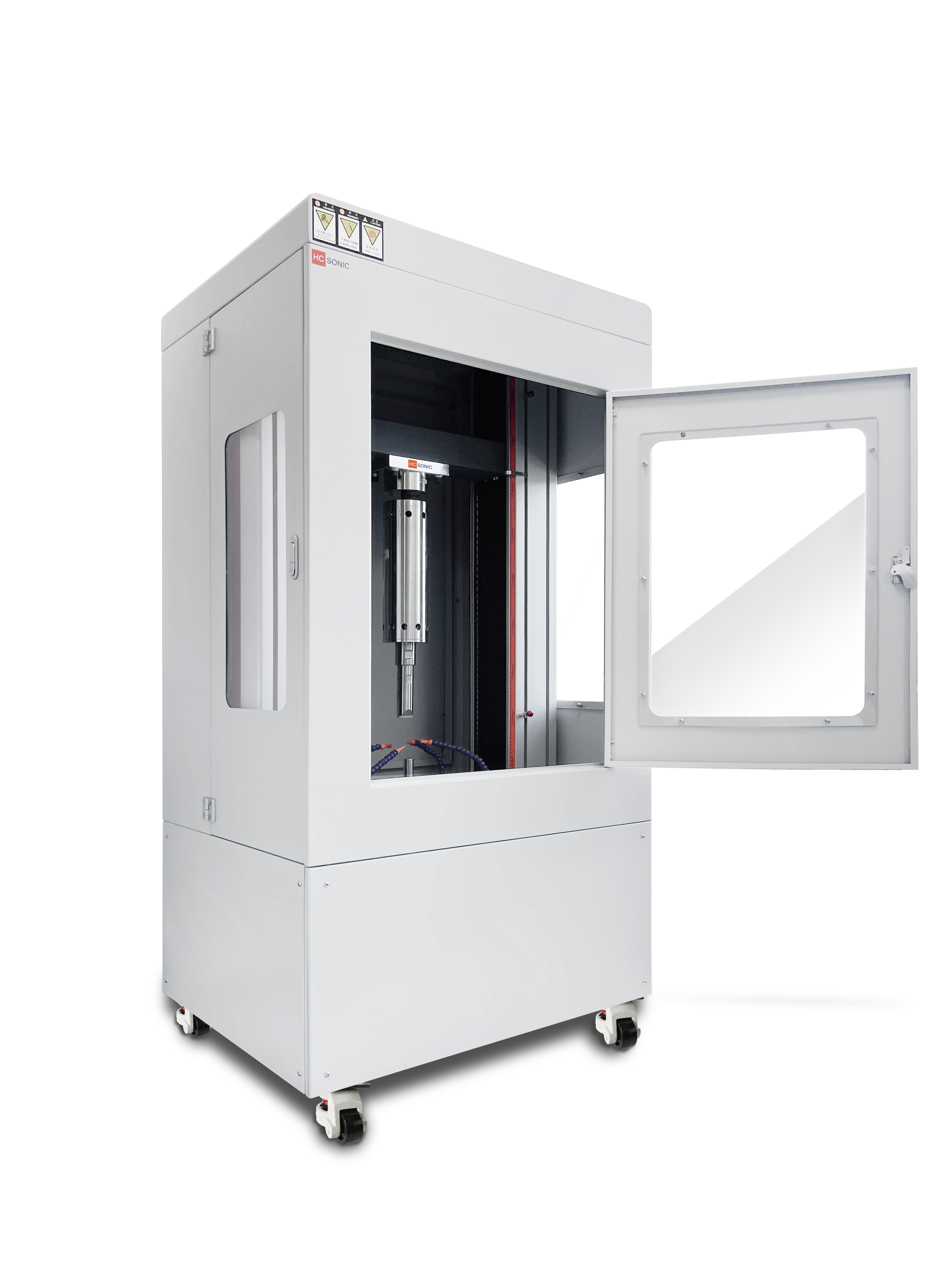

La macchina per prove di fatica ultrasoniche prodotta dalla nostra azienda viene utilizzata per misurare le caratteristiche di fatica, la durata in termini di fatica, le cricche preesistenti e la propagazione delle cricche dei metalli, dei materiali metallici e dei loro componenti sotto carichi di trazione, compressione o alternati a trazione-compressione a temperatura ambiente.

La prova di fatica ultrasonica è un metodo accelerato basato sulla risonanza, che permette di ridurre significativamente il tempo di prova ed è l'unica soluzione fattibile per test di fatica ad ultra-alta durata sulle pale dei motori aerei.

La macchina per prove di fatica ultrasoniche è un'attrezzatura di alta gamma sviluppata dalla nostra azienda sulla base dell'accumulo e dell'eredità di oltre dieci anni di esperienza nelle quattro tecnologie fondamentali: supporto a pressione statica, misurazione e controllo, sensori e software applicativo. Grazie a ripetute iterazioni e aggiornamenti, siamo riusciti a superare con successo criticità tecniche chiave come il controllo della deformazione, la misurazione dell'allineamento coassiale e l'acquisizione e l'elaborazione dei dati delle prove di fatica dinamiche. Questa macchina presenta una vasta gamma di applicazioni, un'elevata precisione di controllo, una forte adattabilità, metodi di prova flessibili, un'ampia gamma di frequenze e la capacità di simulare condizioni ambientali complesse. È ampiamente utilizzata nelle prove di fatica ciclica ad alta frequenza, fatica a basso ciclo, fatica programmata, nonché nelle prove di deformazione statica a velocità costante, carico statico a velocità costante e altre proprietà meccaniche convenzionali. Soddisfa le esigenze di diversi materiali e componenti nei settori avanzati di prova di fatica e frattura, garantendo stabilità e affidabilità nel lungo termine e colmando un gap esistente nel mercato interno.

Parametri dell'attrezzatura | |||

frequenza di Lavoro |

20KHz±1KHz |

potenza di servizio |

2000W |

risoluzione in frequenza |

1Hz |

Grado di distorsione della forma d'onda |

<1% (onda sinusoidale 20KHz) |

Ampiezza di uscita |

±10~±75μm |

precisione di controllo |

1μm |

grado di linearità |

>99% |

potenza di trazione |

Generatore a Controllo Numerico |

modalità operativa |

Lavoro continuo o intermittente |

|

Parametri del Prodotto |

Dettagli del prodotto

La macchina per prove di fatica ultrasoniche viene utilizzata per determinare le caratteristiche di fatica, la durata a fatica, la formazione di cricche iniziali e la propagazione delle cricche nei metalli, nelle leghe e nei componenti in condizioni di temperatura ambiente sotto carichi di trazione, compressione o alternati di trazione-compressione.

Per soddisfare i requisiti moderni relativi alla vita estremamente lunga e all'affidabilità ultraelevata dei componenti meccanici, le tecniche tradizionali di prova a fatica non sono più sufficienti. La prova di fatica ultrasonica è un metodo accelerato basato sulla risonanza che riduce significativamente il tempo di prova ed è l'unica soluzione praticabile per la prova a fatica ad altissima durata delle pale del motore degli aerei.

L'importanza di effettuare prove di fatica sui metalli

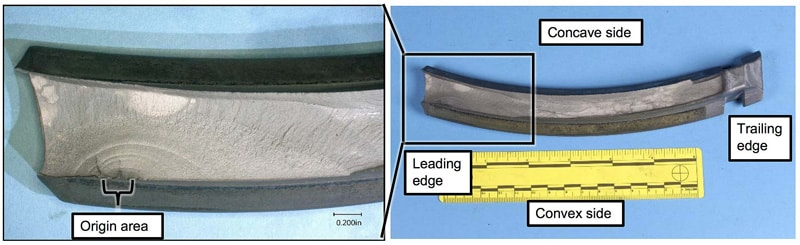

1.La fatica del metallo ha causato lo schianto dell'aereo.

La fatica del metallo ha causato lo schianto dell'aereo

Il 17 aprile 2018, il volo 1380 (Boeing 737-700) dall'aeroporto di New York-LaGuardia all'aeroporto di Dallas Love Field ha avuto una finestra compromessa e un motore danneggiato.

La tredicesima pala della ventola del motore n. 1 è stata persa. Le evidenze indicano che l'area in cui la pala si è rotta presentava segni di fatica metallica. Le pale della ventola del motore incidentato avevano accumulato oltre 32.000 cicli motore dalla loro installazione. La superficie di frattura presenta segni di fatica.

2.Importanza dei test sulla fatica metallica

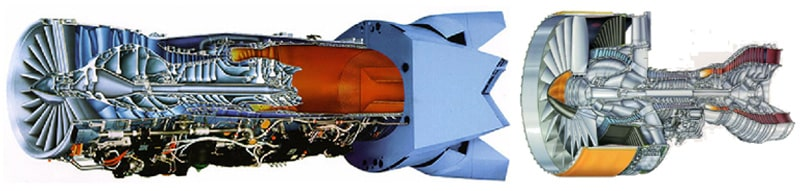

I motori a turbina a gas per aeronautica sono le unità principali di propulsione per aeromobili ed elicotteri, e rappresentano equipaggiamenti chiave che per lungo tempo hanno limitato lo sviluppo dell'industria aeronautica e dell'equipaggiamento militare in Cina. I motori aerospaziali sono macchinari rotanti ad alta velocità con multipli rotori e condizioni operative estremamente variabili. I loro componenti, in particolare pale e dischi, subiscono carichi vibratori molto complessi.

Motore PW4084, installato su aerei passeggeri Boeing 777

I problemi di fatica del materiale causati dai carichi vibratori sono questioni chiave che limitano l'elevata affidabilità e la lunga durata degli aero-motori, e da tempo ostacolano la ricerca, lo sviluppo, la produzione e il funzionamento sicuro dei motori aeronautici cinesi.

aerei e motori incidentati

3.fattori di fatica delle pale

La fatica ad alto ciclo (HCF) e la fatica a cicli molto elevati (VHCF) sono principalmente causate da tensioni vibratorie indotte da varie fonti aerodinamiche e meccaniche, con frequenze che raggiungono migliaia di hertz. Queste possono portare a fratture da fatica in componenti motore critici come le pale del ventilatore, le pale del compressore, le pale o i dischi della turbina e i condotti, potenzialmente causando incidenti aerei.

--disturbi del flusso interno in un motore

--Vibrazione autoeccitata (flutter e separazione del flusso dovuta a buffeting)

--Distorsione del flusso (pressione)

--Squilibrio del rotore

Principio del test di fatica ultrasonica

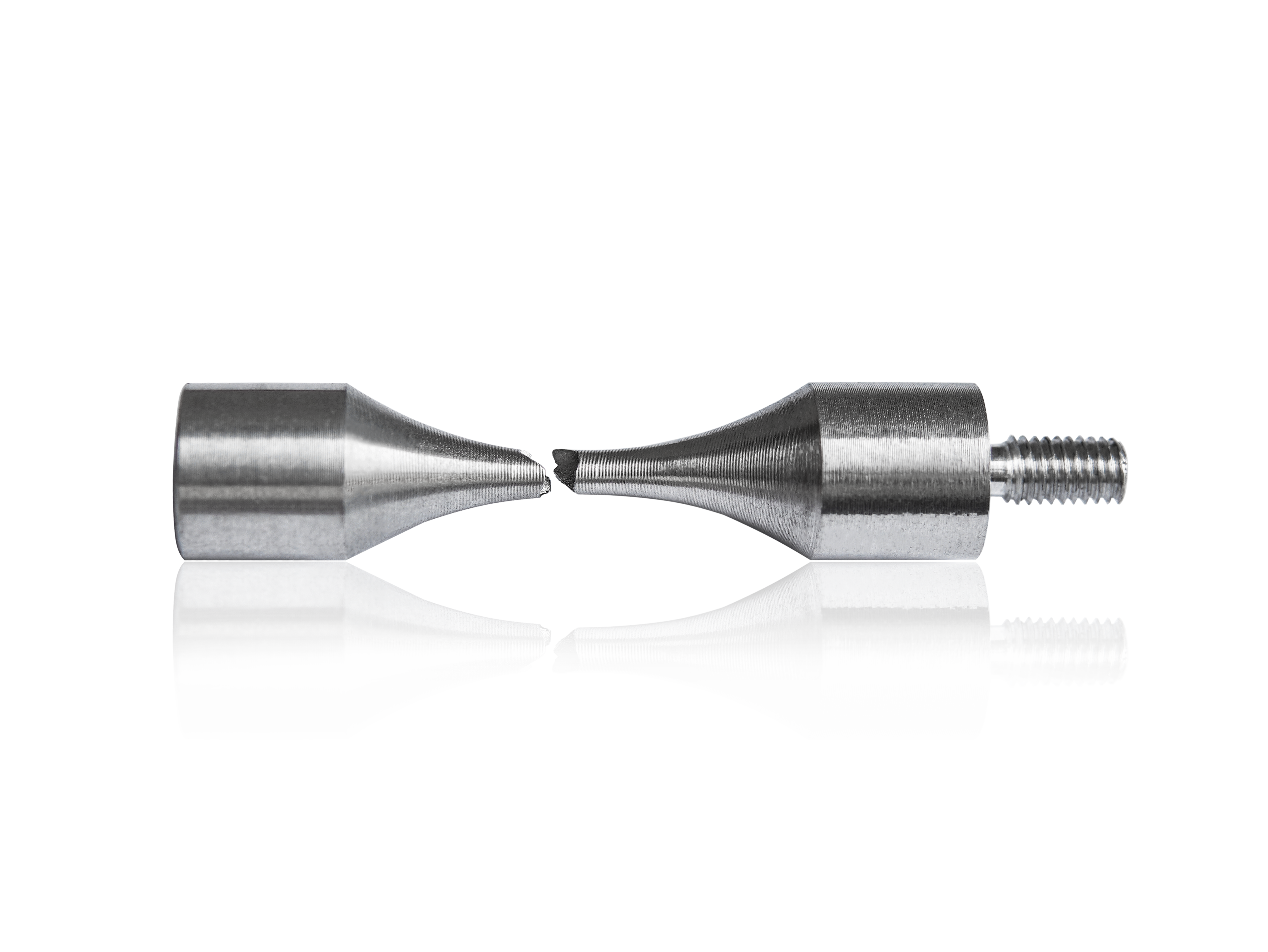

La prova di fatica ultrasonica è un metodo accelerato di prova di fatica basato su risonanza che genera onde meccaniche di risonanza sul campione sottoposto a carico. Basandosi sul principio di espansione piezoelettrica e utilizzando la tecnologia ad alta energia a risonanza ultrasonica, la sua frequenza di prova (20 kHz) supera di gran lunga le frequenze convenzionali delle prove di fatica. Nel tempo effettivo del test, è possibile ottenere dati di fatica e valori soglia. Grazie alla sua elevata frequenza, permette di individuare rapidamente i limiti di fatica ciclica ad alta ripetizione di vari materiali industriali.

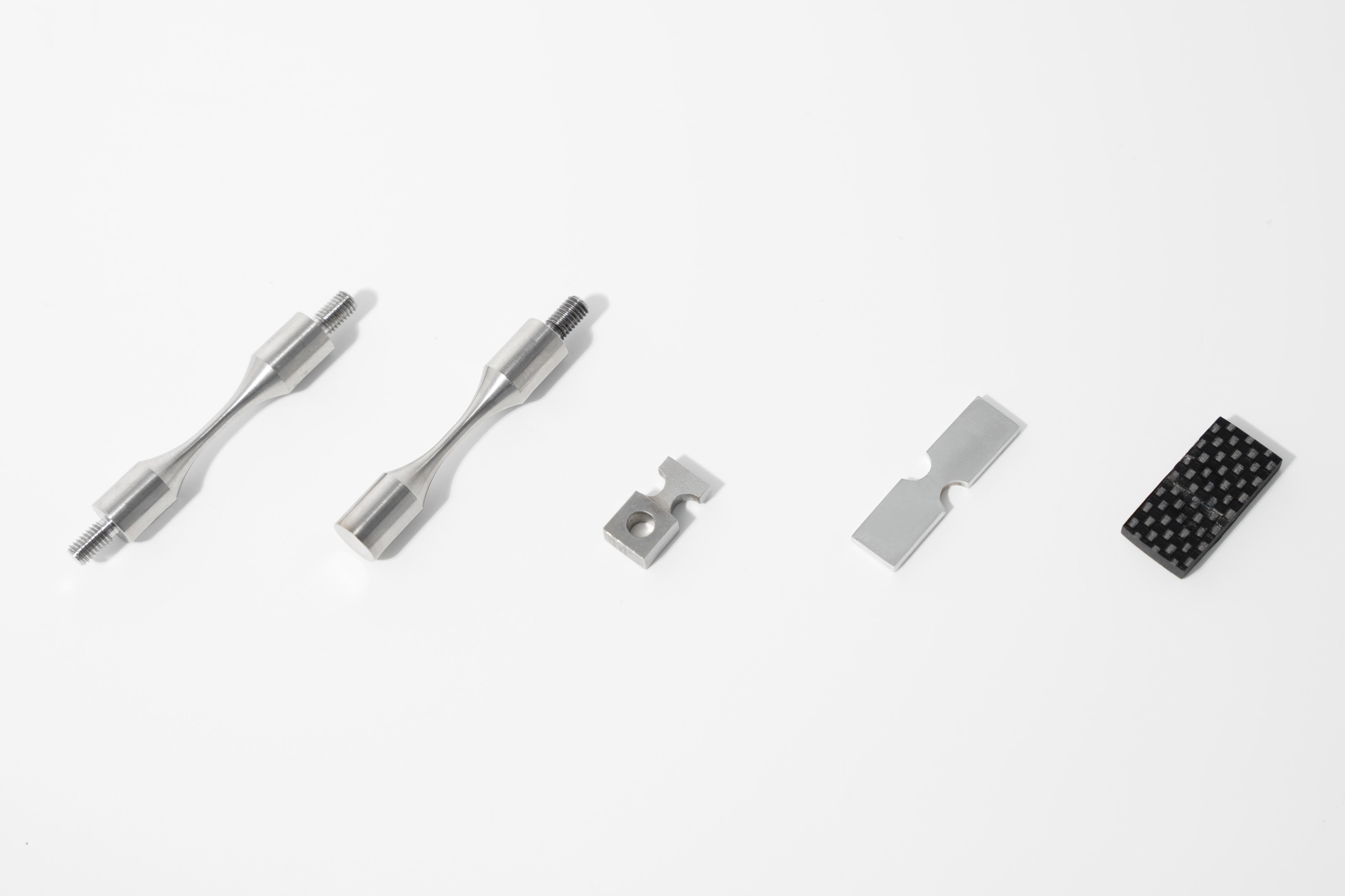

In risposta alla vita ultra-lunga e ai requisiti di affidabilità ultra-elevati delle parti di apparecchiature meccaniche moderne, i tester di stanchezza ad ultrasuoni, basati sui principi di risonanza ad ultrasuoni, generano carichi di vibrazione ad alta frequenza sui campioni per completare i test di prestazione di stan Il tester di stanchezza ad ultrasuoni multifunzionale di terza generazione sviluppato dalla nostra azienda presenta un ampio intervallo di frequenza di lavoro, una grande ampiezza di uscita e un'elevata precisione di controllo. Può condurre varie forme di test di stanchezza ad ultrasuoni su materiali metallici e compositi, tra cui compressione a tensione simmetrica-tensione assiale con rapporto di tensione variabile, piegatura a tre punti con rapporto di tensione variabile e piegatura vibratoria, tra gli altri. Inoltre, fornisce software di progettazione di ottimizzazione ausiliaria per vari tipi di campioni come la compressione di tensione assiale, la piegatura a tre punti e la piegatura vibratoria.

I vantaggi della prova di stanchezza ad ultrasuoni

Può eseguire un caricamento con ampiezza casuale, inclusi carichi di basso livello, approssimando in modo più realistico le condizioni operative effettive.

L'utilizzo di parametri impostati tramite computer e il relativo controllo durante gli esperimenti permette una semplice riproduzione del danneggiamento da fatica causato da piccoli difetti.

Poiché i test vengono effettuati in condizioni di risonanza, è possibile generare elevate sollecitazioni, consentendo il collaudo di acciai con resistenze fino a 1000 MPa.

La potenza richiesta per l'attrezzatura di prova è molto bassa (decine di watt fino a centinaia di watt), permettendo un notevole risparmio energetico e una riduzione dei costi di test.

Durante la risonanza, il livello di sollecitazione alle estremità del provino è molto basso, il che semplifica il fissaggio del campione, richiedendo il serraggio soltanto a un'estremità. Questo è vantaggioso per materiali fragili.

Consente di valutare rapidamente la vita a fatica dei materiali metallici a una frequenza di ripetizione di 20 kHz, riducendo i tempi di prova da centinaia a migliaia di volte.

Ad esempio, utilizzando il test di fatica 109: un test di fatica servo-idraulico a 20Hz richiede 1,5 anni; un tester a flessione rotante a 50Hz necessita di 231 giorni; un tavolo vibrante ad alta frequenza a 300Hz impiega 38,5 giorni; un test di fatica ultrasonico a 20kHz richiede soltanto 13,8 ore.

Il metodo del test di fatica ultrasonico è principalmente applicato

Principalmente utilizzato nei settori aerospaziale, ferroviario ad alta velocità, automobilistico e delle centrali elettriche, effettua test sulle prestazioni di fatica ciclica ultraelevata su varie tipologie di materiali metallici come acciai legati, leghe di alluminio e titanio, così come materiali compositi in fibra di carbonio. Rispetto ai metodi convenzionali di test di fatica, permette di ridurre i tempi del test di oltre il 90%, risparmiando significativamente sui costi di prova.

Parametri dell'attrezzatura | |||

frequenza di Lavoro |

20KHz±1KHz |

potenza di servizio |

2000W |

risoluzione in frequenza |

1Hz |

Grado di distorsione della forma d'onda |

<1% (onda sinusoidale 20KHz) |

Ampiezza di uscita |

±10~±75μm |

precisione di controllo |

1μm |

grado di linearità |

>99% |

potenza di trazione |

Generatore a Controllo Numerico |

modalità operativa |

Lavoro continuo o intermittente |

|

Parametri del Prodotto |