- 概要

- おすすめ製品

製品の説明

産業技術の発展に伴い、多くの金属部品の設計疲労寿命が徐々に延長されてきました。金属材料の高サイクル疲労挙動は研究の重点となっています。金属疲労とは、機械や車両、構造物の金属部品が繰り返しの応力や荷重により劣化する現象です。超高寿命と超信頼性が求められる現代の機械装置部品に対する要求に対応して、従来の疲労試験技術では現在のニーズを満たすことができなくなっています。

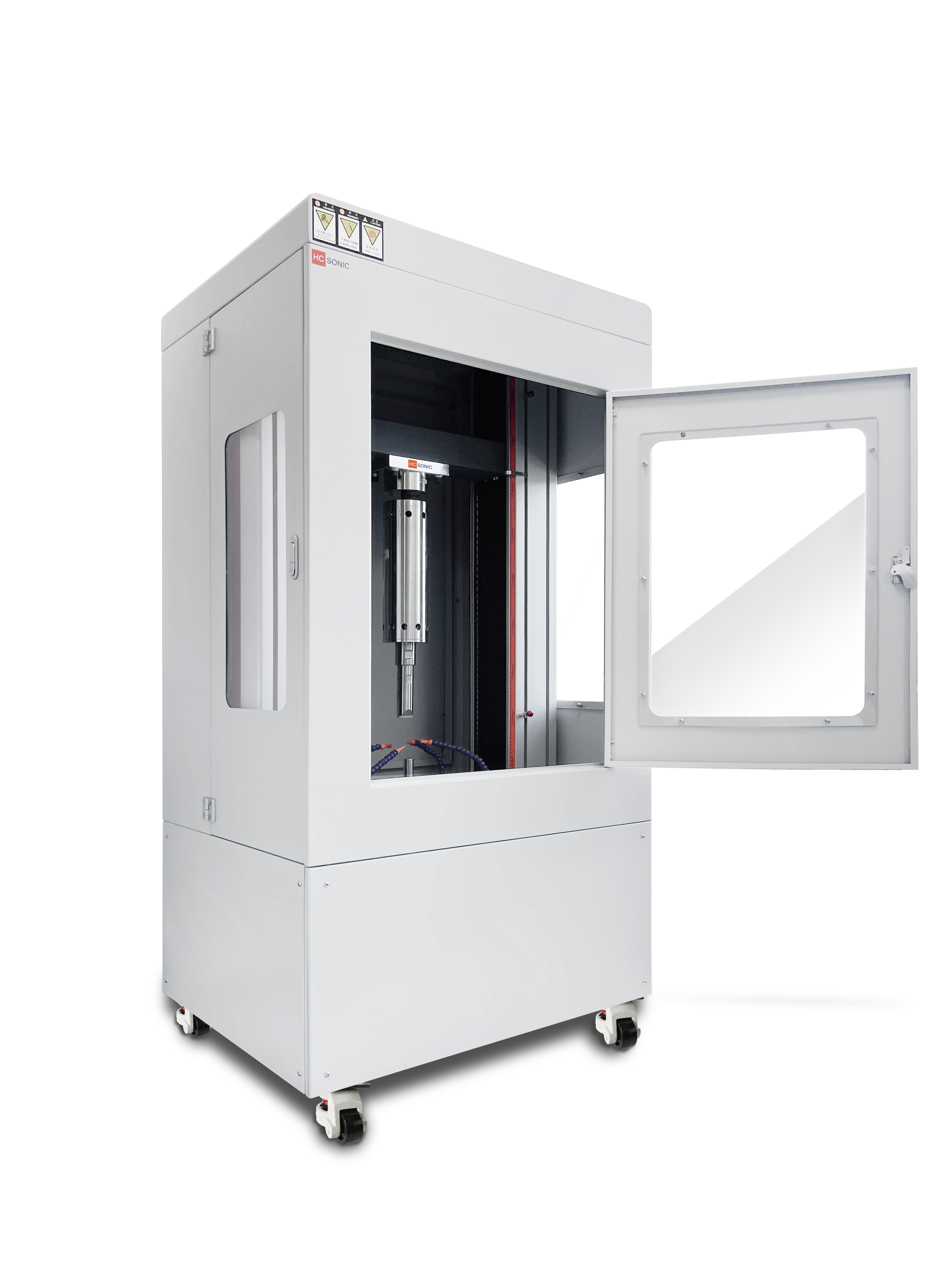

当社が製造する超音波疲労試験機は、常温において引張、圧縮または交番引張圧縮荷重条件下での金属、合金材料およびその部品の疲労特性、疲労寿命、既存の亀裂および亀裂進展を測定するために使用されます。

超音波疲労試験は、共振に基づく加速型の疲労試験方法であり、試験時間を大幅に短縮することが可能であり、航空機エンジンブレードの超長寿命疲労試験において唯一実用的な解決策です。

超音波疲労試験機は、弊社が静圧支持、計測制御、センサーおよびアプリケーションソフトウェアの4つのコア技術に関する10年以上にわたる蓄積と継承に基づいて開発した高性能試験装置です。繰り返しのイテレーションおよびアップグレードを通じて、動的試験におけるひずみ制御、同軸調整測定、疲労試験データの取得および処理などの主要技術課題を成功裏に克服しました。本装置は適用範囲が広く、制御精度が高く、適応性に優れ、試験方法が柔軟で、周波数範囲が広く、複雑な環境条件をシミュレートする能力を備えています。動的高サイクル疲労、低サイクル疲労、プログラム疲労試験、ならびに静的一定変形速度、一定荷重速度および各種の従来の機械的特性試験などに広く使用されています。高品位な疲労・破壊その他の試験分野において異なる材料および部品のニーズを満たしており、長期間にわたり安定性と信頼性が高いという特徴を持ち、国内市場の空白を埋めています。

設備仕様 | |||

動作周波数 |

20KHz±1KHz |

サービス電源 |

2000W |

周波数分解能 |

1HZ |

波形歪み度 |

<1%(20KHz正弦波) |

出力振幅 |

±10~±75μm |

制御精度 |

1μm |

直線性の度合い |

>99% |

駆動電源 |

数値制御発生器 |

動作モード |

連続または断続的な作業 |

|

製品パラメータ |

製品詳細

超音波疲労試験機は、引張、圧縮または交互の引張・圧縮荷重条件下において、常温で金属、合金および部品の疲労特性、疲労寿命、前亀裂形成および亀裂進展を測定するために使用されます。

機械部品に対して非常に長い寿命と超高信頼性が求められる現代的要求に対応するためには、従来の疲労試験技術では十分ではありません。超音波疲労試験は、共振に基づく加速された疲労試験方法であり、試験時間を大幅に短縮することが可能であり、航空機エンジンブレードの超長寿命疲労試験に唯一実用的な解決策を提供します。

金属疲労試験を行う意義

1.金属疲労により飛行機事故が発生しました。

金属疲労により飛行機事故が発生しました

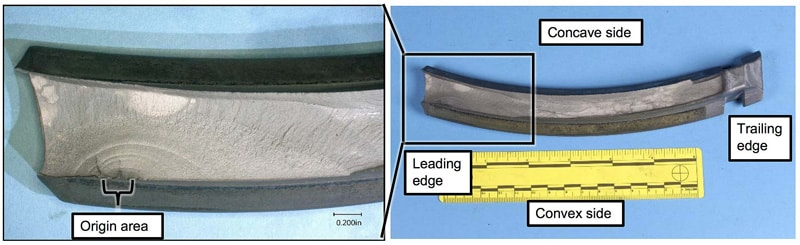

2018年4月17日、ニューヨーク・ラガーディア空港からダラス・ラブフィールド空港へ向かっていたフライト1380(ボーイング737-700)で窓が破損し、エンジンも損傷しました。

エンジンNo.1の13番目のファンブレードが紛失された。証拠からわかるように、ブレードが破断した部分には金属疲労の兆候が見られた。事故を起こしたエンジンのファンブレードは新品で取り付けられてからすでに32,000回以上のエンジンサイクルを積んでいる。疲労破壊の痕跡が見られる破断面。

2.金属疲労試験の重要性

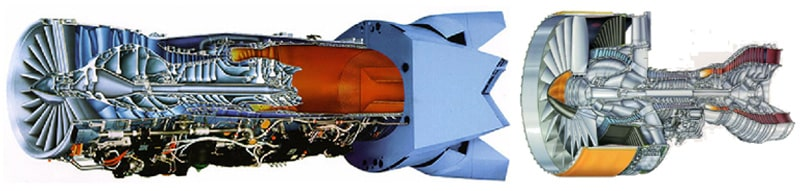

航空宇宙用ガスタービンエンジンは航空機やヘリコプターの主な動力ユニットであり、長期間にわたり中国の航空産業および軍事装備の発展を制約してきたキーデバイスである。航空宇宙エンジンは多段ローターを有する高速回転機械であり、極めて変動の大きい運転条件にさらされる。その構成部品、特にブレードやディスクは非常に複雑な振動荷重に耐えなければならない。

PW4084エンジン、ボーイング777旅客機に搭載

振動荷重による材料疲労の問題は、航空機エンジンの高信頼性と長寿命化を妨げる主要な課題であり、中国の航空機エンジンにおける研究開発、生産および安全運転の各段階において長年課題となってきました。

墜落した航空機およびエンジン

3. ブレード疲労要因

高サイクル疲労(HCF)および超高サイクル疲労(VHCF)は、主に空力的および機械的なさまざまな原因によって誘発される振動応力により生じ、周波数は数千ヘルツに達します。これによりファンブレード、圧縮機ブレード、タービンブレードまたはディスク、ダクトなどの重要なエンジン部品に疲労破壊が生じる可能性があり、飛行事故につながることもあります。

--エンジン内の流体内乱

--自己励振振動(フラッターおよびバフティング流体剥離)

--流れの歪み(圧力)

--ロータのアンバランス

超音波疲労試験の原理

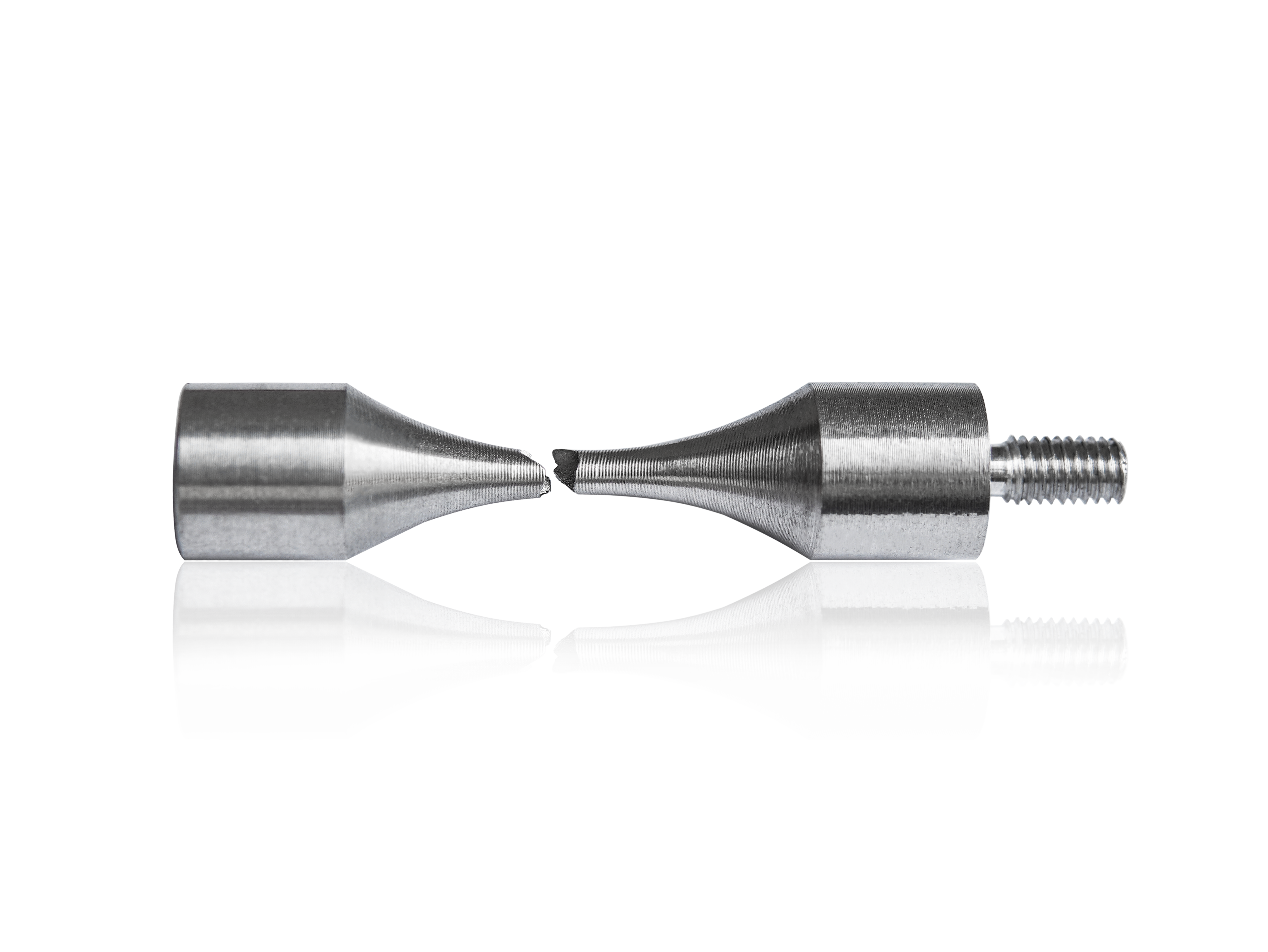

超音波疲労試験とは、被検体に機械的共鳴波を発生させることによって行われる加速共鳴型の疲労試験方法です。圧電拡張原理に基づき、高エネルギー超音波共鳴技術を利用しており、その試験周波数(20 kHz)は従来の疲労試験周波数をはるかに上回っています。実際の試験時間内で疲労データや閾値を得ることが可能であり、高周波であるため、さまざまな産業用材料の高反復サイクル疲労限度を迅速に検出できます。

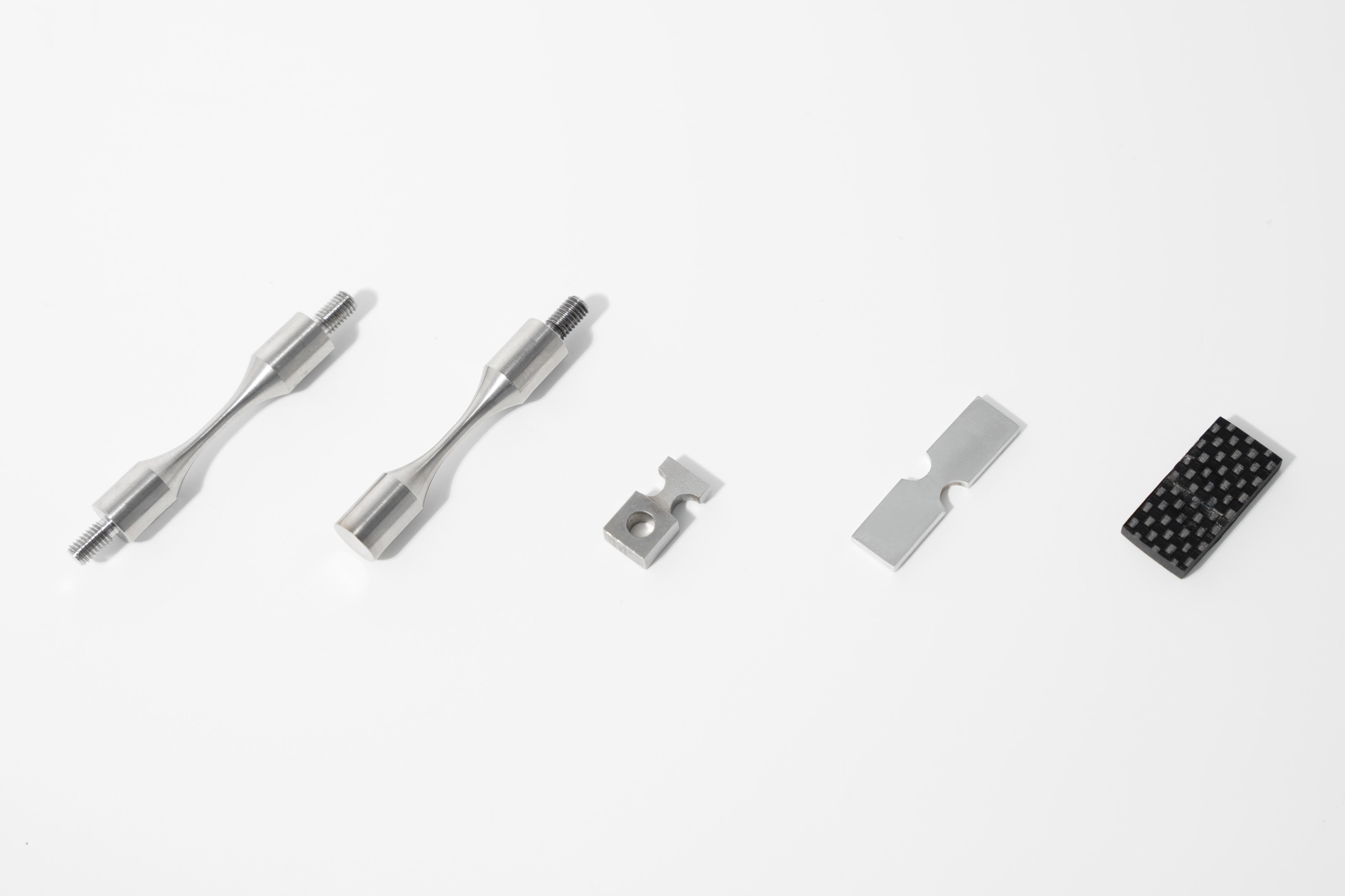

超長寿命および超高信頼性を求める現代の機械装置部品に対応し、超音波共鳴原理に基づく超音波疲労試験機は、試料に高周波振動荷重を発生させることにより(超)高サイクル疲労性能試験を行います。当社が開発した第3世代の多機能超音波疲労試験機は、広い動作周波数範囲、大きな出力振幅、高い制御精度を備えています。金属材料および複合材料に対して、軸対称引張圧縮の変応力比、三点曲げ変応力比、振動曲げなど、さまざまな形式の超音波疲労試験を行うことができます。また、軸方向引張圧縮、三点曲げ、振動曲げなどの各種試料に対応する補助的な最適設計ソフトウェアも提供しています。

超音波疲労試験の利点

低レベルの荷重を含むランダム振幅荷重試験が可能であり、実際のエンジニアリング条件により近い評価が行えます。

コンピュータで設定されたパラメーターと制御による実験が可能であり、微少欠陥によって生じる疲労破壊を簡単に再現できます。

共振状態で試験を行うため高い応力を発生させることができ、最大1000MPaの強度を持つ鋼材の試験も可能です。

試験装置に必要な出力電力は非常に小さく(数十ワットから数百ワット)、エネルギーを大幅に節約し、試験コストを削減できます。

共振中には試料端部における応力レベルが非常に低いため、片持ちでの固定のみでよく、脆性材料においても有利です。

20kHzの繰返し周波数で金属材料の疲労寿命を迅速に評価でき、試験時間を数百倍から数千倍にわたって短縮できます。

例えば、109回の疲労試験を使用する場合:20Hzでのサーボ油圧式疲労試験は1.5年を要する。一方、50Hzの回転曲げ試験機では231日、300Hzの高周波振動装置では38.5日、20kHzの超音波疲労試験ではわずか13.8時間で済む。

超音波疲労試験方法は主に適用される

航空宇宙、新幹線、自動車、発電所分野などに主に適用され、合金鋼やアルミニウム合金、チタン合金などの各種金属材料および炭素繊維複合材料の超高サイクル疲労性能試験を行う。従来の疲労試験方法と比較して、試験時間を90%以上短縮でき、試験コストを大幅に削減することが可能である。

設備仕様 | |||

動作周波数 |

20KHz±1KHz |

サービス電源 |

2000W |

周波数分解能 |

1HZ |

波形歪み度 |

<1%(20KHz正弦波) |

出力振幅 |

±10~±75μm |

制御精度 |

1μm |

直線性の度合い |

>99% |

駆動電源 |

数値制御発生器 |

動作モード |

連続または断続的な作業 |

|

製品パラメータ |