- 概要

- おすすめ製品

製品の説明

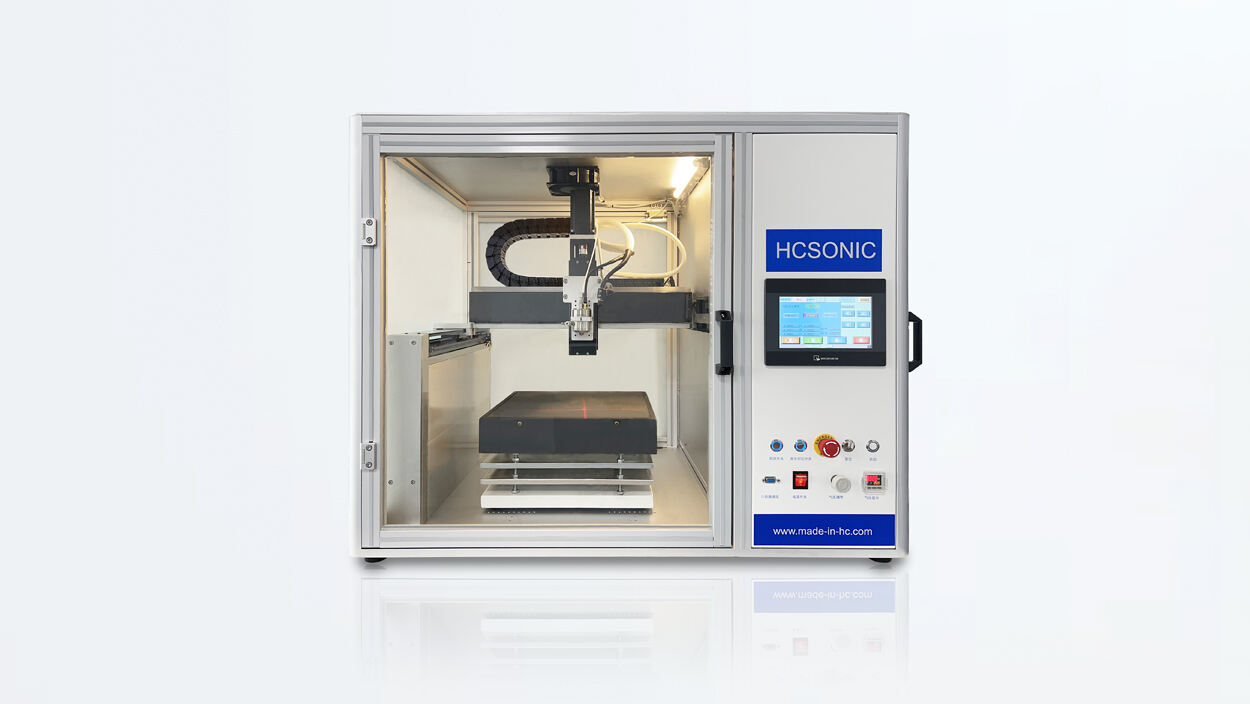

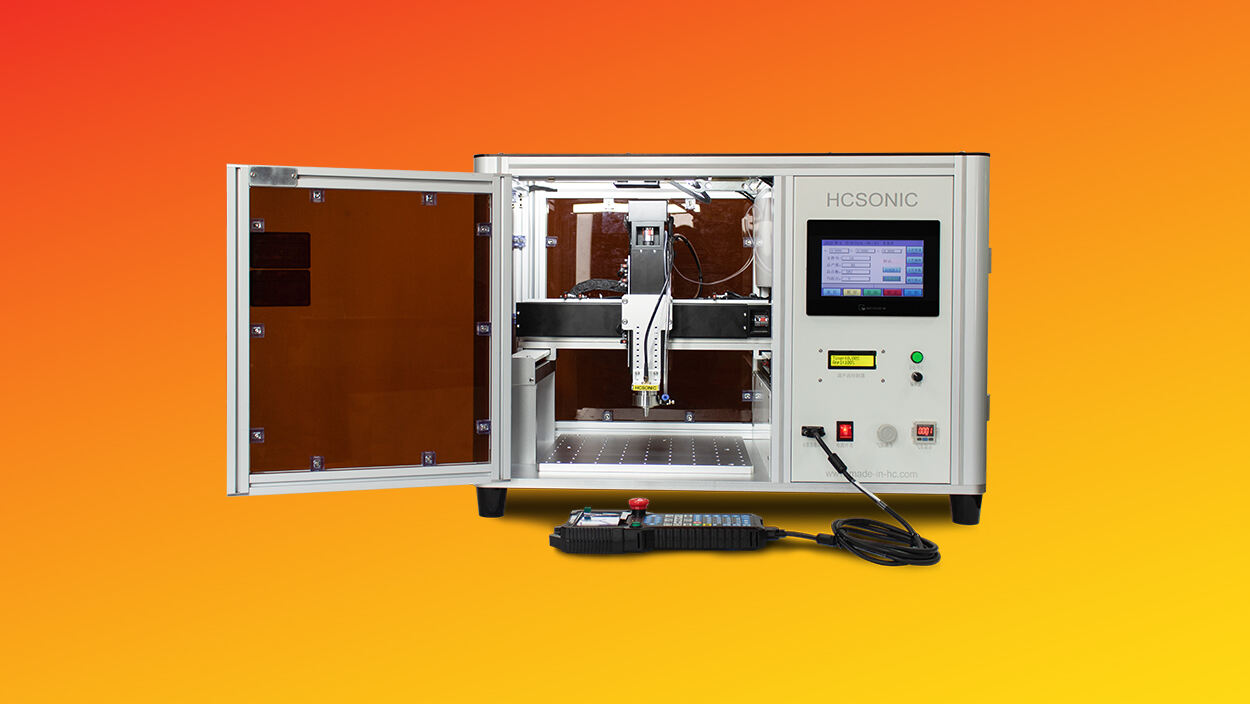

超音波スプレーヤー装置は、より正確で操作が容易かつ環境にやさしいスプレーテクノロジーとして、従来の二次流体スプレーを置き換えるものとなっています。さらに、このスプレー方式は詰まりや摩耗がないため、主要な製造プロセス中の停止時間を短縮する効果も期待できます。「HCSONIC」超音波スプレーヤー装置は、その穏やかなスプレー特性により、過剰スプレーを大幅に低減し、周囲の大気へのコストと汚染を軽減します。同時に、この新技術によって応用分野も広がり、例えば、低流量でのスプレーが必要な場合においても最適です。基材へのスプレー、原子化および加湿、薄膜コーティング、スプレードライ、フラックススプレー、フィルムスプレー、細線用スプレーなどさまざまな用途にも対応しています。

超音波ミストスプレーの紹介:

超音波スプレーコーティング装置は、産業分野および研究開発分野で広く利用されています。環境要因や過剰な汚染の影響により、科学者、エンジニア、デザイナーが超音波スプレー装置を採用しています。より高精度で制御が容易であり、環境にやさしいスプレーテクノロジーであるため、超音波スプレーエquipメントは従来の二流体スプレーデバイスに取って代わるでしょう。さらに、このスプレーメソッドは詰まりや摩耗がないため、重要な製造プロセスにおける停止時間を短縮する効果もあります。

『HCSONIC』の超音波スプレーコーティング装置は、その柔らかいミスト特性により、過剰噴霧を大幅に削減し、コストを引き下げるとともに大気汚染を最小限に抑えることができます。この新技術は、低流量でのスプレーや基材へのスプレー処理、微細な加湿、薄膜コーティング、スプレードライ、フラックススプレー、膜スプレー、微細ラインスプレー、その他の産業用途や研究開発用途など、さらに多くの応用分野にも拡がりを持ち、他技術よりも優れた結果をもたらします。

製品詳細

超音波原子化スプレーの原理

超音波スプレーコーティングは、圧電効果を利用して電気エネルギーを高周波の機械エネルギーに変換し、液体を霧化します。超音波の高周波振動を利用することにより、液体を均一なマイクロメートルサイズの粒子にまで霧化することが可能です。従来の圧力式ノズルと比較して、超音波スプレーはより均一で薄く、制御可能な薄膜コーティングを実現し、ノズルの詰まりも起こりにくいです。また、超音波式ノズルはキロパスカルレベルの微少空気量だけで済むため、スプレー過程での跳ね返りがほとんどなく、塗料の利用率が90%以上になります。

超音波スプレーテクノロジーは、例えば、基材への高品質かつ高性能なコーティングにおいて有効な技術です。超音波スプレーの各種プロセスパラメーターを正確に制御することにより、過剰スプレーを防ぎ、正確な液滴分布を実現できます。超音波スプレーの利点には、液滴サイズ、スプレイ強度および液体流量の正確な制御が含まれます。

超音波式ネブライザーノズルの種類

--マイクロ超音波式アトマイジングノズル

マイクロ超音波式アトマイジングノズルシステムは、HCSOINIC社製フォーカス型超音波ノズル、多孔液体注入チューブおよび低圧誘導キャリアガスを統合しています。これらの要素を組み合わせることで、柔らかく、高精度に集束されたミストビームを生成します。

--挿入型超音波ミストノズル

侵入型超音波噴霧ノズルシステムは、さまざまな周波数および空気流路設計を通じて、異なるサイズの噴霧粒子やスプレーヘッド幅を生成することが可能であり、異なる面積、厚み、滑らかさなどのスプレー要求に適応できます。また、その特異な構造設計により、高温や狭い空間といった特殊用途にも適用可能です。

-収束型超音波噴霧ノズル

収束型超音波噴霧ノズルシステムは、低圧ガスとHCSONIC独自の微細噴霧超音波ノズルを組み合わせることで、柔らかく高精度に集中したミストビームを生成します。圧縮ガスがガスシース内の空気拡散室に導入されると、ノズル表面周囲に一貫性があり均等に分布された気流が生成されます。超音波によるスプレーは直ちにスプレーストリームを形成します。ガスシースにはスプレーヘッド幅を完全にコントロールできる調整可能な焦点装置が備わっています。

--渦流式超音波アトマイジングノズル

渦流式超音波アトマイジングノズルシステムは、HCSONIC独自のキャビティ設計を採用し、高速回転する возд気流によって広く安定したスプレービームを生成します。アトマイザーヘッドとワーク間の距離を調整することにより、渦流ノズルは径の調整可能な円錐状スプレービームを形成できます。

--口型超音波ネブライジングノズル

ワイドマウス型超音波ミストノズルは、低圧 возд空気/ガスを使用して均一な広幅ミスト帯を生成し、最大スプレー幅は25センチメートルに達し、扇形領域へのスプレーに適しています。

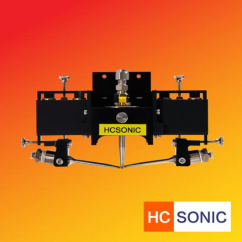

--扇状広域噴霧型超音波アトマイジングノズル

円錐広角スプレーノズル超音波システムは、HCSONIC独自の超音波微粉化ノズルと、円錐状に制御された空気流を組み合わせています。微粉化面で超音波により生成された液滴は、直ちに空気流によって運び去られ、円錐状のスプレーパターンを形成します。空気流の速度が制御されているため、空気流は製品またはワークに対して強くもしくは弱くスプレーを衝撃させることが可能です。

--高温熱分解用超音波微粉化ノズル

高温熱分解超音波微細化ノズルシステムは、低圧ガスとHCSONIC独自の超音波微細化ノズルを組み合わせています。このシステムは耐高温性材料で製造されており、高温環境下でも連続的に運転可能な特徴があります。高温では分子運動が著しく活発になり、排ガス中の粉塵が非常に攻撃的になるため、高温微細化ノズルへの摩耗が大きくなる傾向があります。そのため、噴霧する溶液に応じて適切な材料を選定することが重要です。

Additional Features

超音波予備分散システム

超音波分散インジェクター。これは、微細化噴射前に溶液に対して超音波分散処理を行うことができ、噴射プロセス中に固体が沈殿することを防ぎます。

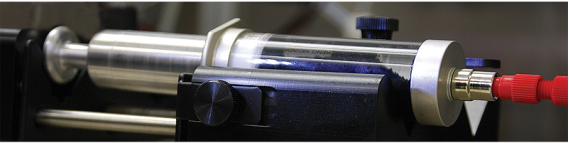

予備分散用シリンジ

液体移送ポンプ

超音波ミスト噴霧装置は、シリンジポンプ、ギアポンプ、ペリスタポンプ、圧力タンクなど、さまざまな液体供給システムと併用できます。ノズルの作動範囲内で安定した流量で液体を供給できる限り、どのシステムを使用しても問題ありません。ただし、脈動は避ける必要があります(シリンジポンプが推奨されます)。たとえ一時的なパルスであっても、液体が作動範囲外になってしまう可能性があります。これは、ステントコーティングなどの低流量用途では特に顕著です。

超音波噴霧に影響を与える要因

液滴サイズ:

超音波噴霧装置の周波数は液滴サイズに影響を与えます。周波数が高いほど液滴サイズは小さくなります。20kHzでは中央値で90マイクロメートルであるのに対し、40kHzでは平均で45マイクロメートルまでさらに小さくなります。

ネブライズ(霧化)の成功または失敗:

超音波エネルギーが高すぎると空洞現象が発生します。過剰なエネルギーではノズル先端に理想的な薄膜が形成されず、ノズルを通る液体が早期に微粒化して「分裂」し、様々な大きさの液滴となってしまいます。特定の出力レベルで生成される振幅の場合のみ、比較的理想的な微粒化効果を得ることが可能です。超音波微粒化スプレィングにおいては、入力電力レベルは一般的に10~15ワット程度です。

エアロゾル流:

超音波式微粒化ノズルの流量範囲は一般的に非常に広く、空気の力によって液体を微粒化する従来の空気駆動式ノズルとは異なります。したがって、単位時間あたりにノズルから微粒化される液体の量は、主に微粒化ノズルと共に使用される液体供給システムに依存します。

液体の適合性:

各種のコーティング材、化学薬品、潤滑剤および粉体懸濁液は簡単に霧化できます。ただし、粘度、混和性および固体含有量などの要因を考慮する必要があります。最適な霧化を行うためには、粘度が40cps以下であることが望ましく、また固体濃度は30%未満に維持する必要があります。超音波による霧化スプレープロセスは液体膜の移動に基づいているため、一般的に液体の粘度が高いほど霧化は難しくなります。長鎖ポリマ分子を含む液体は凝集性が高いため、希釈した場合でも霧化することが難しいです。通常、単一粒子からなる混合物は霧化しやすい傾向があります。

--普通の純液体

純粋な単成分液体(水、アルコール、臭素など)

ポリマー/水、シリカ/アルコール、懸濁液など)。

不溶性固体混合物を運搬可能(石炭スラリー、ビード状ポリマー/水、シリカ/アルコール、懸濁液など)。

純粋な液体において、霧化に影響を与える要因は粘度のみであり、通常は約10セントポアズを超えることはありません。

--ポリマーモレキュール液体

純粋な溶液は、溶媒に長いポリマー分子鎖が含まれていない限り、ほとんどの状況下で純粋な液体と似たような振る舞いを示します。このようなポリマーモレキュールが含まれている場合、これらのポリマーモレキュールは液体全体から分離して個別の液滴を形成する際にその過程を妨げるため、ポリマー分子の長さが霧化プロセスに影響を与えます。その後エアロゾルを形成します。

--不溶性固体混合物

不溶性固体を含む混合物には、霧化能力に影響を与える3つの要因があります:粒子径、固体濃度、およびキャリアとの間での固体粒子の動的関係です。

固体粒子の濃度は重要であり、上限は約30%です。それ以上の濃度の場合、霧化を行うためには適切な条件が必要です。最後に、粒子径が適切であっても、液体の霧化可能性には、キャリア液の粘度や固体成分の懸濁保持能力などの他の動的要因が影響します。

粒子径が中央値の液滴サイズの10分の1を超える場合、混合物は一般的に霧化しやすくなります。一つ以上の固体粒子を含む液滴においては、液滴サイズが固体粒子よりもはるかに大きくなければなりません。さもなければ、ほとんどの液滴に固体粒子成分が含まれず、分離が生じることになります。

超音波ミストノズルと従来のノズルとの違い

従来のノズルは液体を微細な粒子に粉砕するために圧力と高速運動に依存していますが、超音波式ノズルは液体の原子化に比較的低い超音波振動エネルギーを使用します。液体は自重または低圧ポンプによってノズルに供給され、連続的または間欠的な原子化を実現できます。限界内において、液体の原子化量は液体の供給速度のみによって決まります。

従来の二流体ノズル:

気体と液体という二つの流体の運動エネルギーを利用して原子化を行います。

スプレーには大きな衝撃力があり、跳ね返りや原材料の浪費を引き起こす可能性があります。

エアロゾル粒子の均一性が悪いです。

エアロゾル粒子のサイズはノズル径によって決まります。

ノズル開口部が非常に細い場合、詰まりやすくなります。

スプレーフロー速度を正確に制御できず、低い流量でのスプレー継続が困難です。

二流体ノズル

HCSONIC 超音波噴霧ノズル:

高周波超音波振動を用いて液体を微粒化します。

スプレーの衝撃力が非常に小さく、跳ね返りや原材料の浪費を引き起こしません。

エアロゾル粒子の一様性が非常に高いです。

エアロゾル粒子のサイズは超音波周波数によって決まり、ノズル径とは無関係です。

ノズル径を調整でき、超音波振動を維持するため詰まりにくくなっています。

流量を正確に制御し、極めて低い流量でも連続的にスプレーできます。

HCSONIC 超音波式噴霧ノズル

超音波ミストスプレィングの利点は何ですか?

− スプレーパターンが形成しやすく、精密なコーティング用途に適しています。

− あらゆる形状の対象物にスプレーコーティングを施すことができ、均一なマイクロメートル単位の層を形成します。

超音波ミスト噴霧により、重要な生産プロセスにおける停止時間を短縮できます。

超音波ミスト噴霧は極めて低い流量であり、間欠的または連続的に動作させることができます。

噴霧量を高精度で制御可能であり、より信頼性の高い噴霧品質を確保します。

低消費電力、高効率な霧化性能を持ち、霧化液体への制約がほとんどありません。

逆火による廃棄物や大気汚染を削減し、コストを節約できます。

ストレスがなく、騒音や可動部分の摩耗もなく、つまりの心配もありません。

霧化ノズルはチタン素材でできており、高強度で優れた耐食性を備えています。

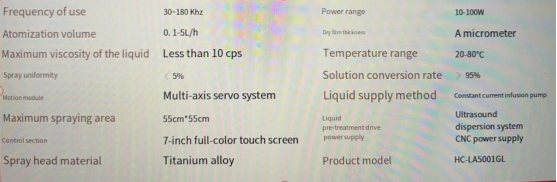

製品仕様: