Система ультразвукового испытания на усталость используется для измерения усталочных свойств металлических материалов

- Обзор

- Рекомендуемые продукты

Описание продукта

С развитием промышленных технологий проектный срок службы многих металлических деталей постепенно увеличивается. Поведение металлических материалов при многоцикловой усталости стало областью научных исследований. Металлическая усталость — это ослабление металлических деталей машин, транспортных средств или конструкций вследствие повторяющихся напряжений или нагрузок. В ответ требованиям современных машиностроительных деталей к сверхдлительному сроку службы и сверхвысокой надежности традиционные методы испытаний на усталость уже не в состоянии удовлетворять современным запросам.

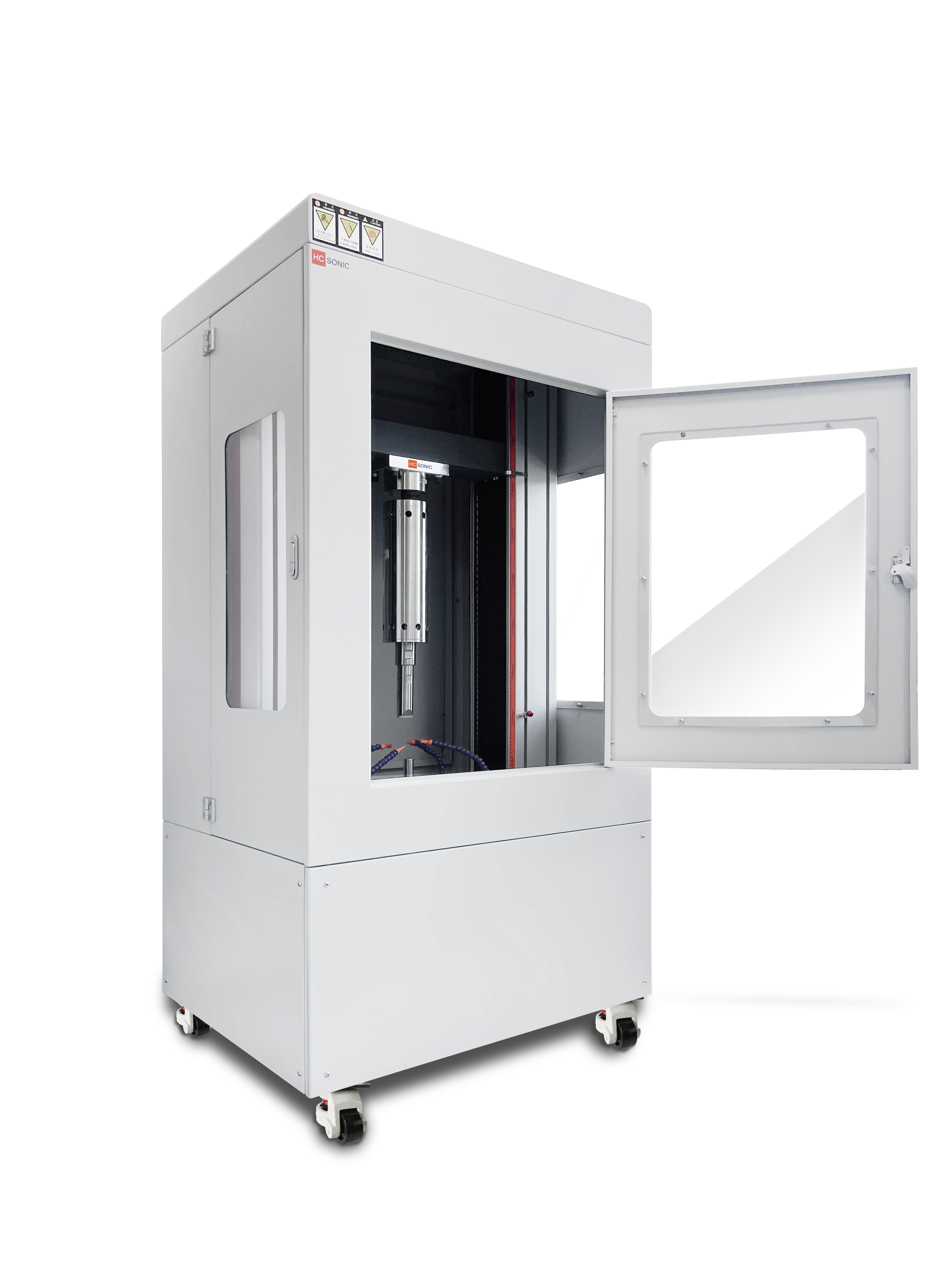

Ультразвуковая машина для испытания на усталость, произведенная нашей компанией, используется для измерения усталочных характеристик, срока службы, существующих трещин и распространения трещин в металлах, сплавах и их компонентах при растяжении, сжатии или переменных нагрузках растяжения-сжатия при комнатной температуре.

Ультразвуковое испытание на усталость является ускоренным методом испытаний на усталость на основе резонанса, что позволяет значительно сократить время испытаний и является единственным возможным решением для испытаний на сверхдолговечность лопаток авиационных двигателей.

Ультразвуковая машина для испытания на усталость представляет собой высокотехнологичное испытательное оборудование, разработанное нашей компанией на основе накопленного опыта и наследования более чем за десять лет в четырех ключевых технологиях: статического давления, измерения и управления, датчиков и прикладного программного обеспечения. Благодаря многократным итерациям и обновлениям мы успешно преодолели ключевые технические трудности, такие как контроль деформации, измерение соосной регулировки и сбор и обработка данных усталостных испытаний в динамических испытаниях. Обладает широкой областью применения, высокой точностью управления, сильной адаптивностью, гибкими методами испытаний, широким диапазоном частот и способностью имитировать сложные окружающие условия. Широко применяется в испытаниях на высокую и низкую циклическую усталость, запрограммированную усталость, а также на статическую постоянную скорость деформации, постоянную скорость нагрузки и различные виды традиционных механических свойств. Удовлетворяет потребностям различных материалов и компонентов в области высокотехнологичных усталостных испытаний, испытаний на трещиностойкость и других областях, является стабильной и надежной в течение длительного времени, заполняя отечественный пробел.

Параметры оборудования | |||

рабочая частота |

20 кГц ± 1 кГц |

сервисное питание |

2000 Вт |

разрешающая способность по частоте |

1Гц |

Степень искажения формы волны |

<1% (синусоида 20 кГц) |

Амплитуда выходного сигнала |

±10...±75 мкм |

точность управления |

1μm |

степень линейности |

>99% |

тяговая мощность |

Генератор числового управления |

режим работы |

Непрерывная или прерывистая работа |

|

Параметры продукта |

Детали продукта

Машина для ультразвукового испытания на усталость используется для определения характеристик усталости, срока службы при усталости, образования предварительных трещин и распространения трещин в металлах, сплавах и компонентах при комнатной температуре при растяжении, сжатии или переменных нагрузках растяжения-сжатия.

Для соответствия современным требованиям к очень долгому сроку службы и сверхнадежности механических компонентов традиционные методы испытаний на усталость уже не являются достаточными. Ультразвуковое испытание на усталость представляет собой ускоренный метод испытаний на усталость, основанный на резонансе, который значительно сокращает время испытаний и является единственным жизнеспособным решением для испытаний на сверхдолгий срок службы лопаток авиационных двигателей.

Значение проведения испытаний металлов на усталость

1.Усталость металла привела к авиакатастрофе.

Усталость металла привела к авиакатастрофе

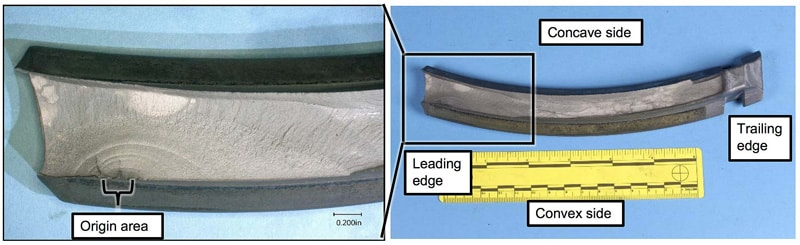

17 апреля 2018 года рейс 1380 (Boeing 737-700) из аэропорта Нью-Йорка Ла-Гуардиа в аэропорт Даллас Лав Филд получил повреждения окна и двигателя.

13-я лопатка вентилятора двигателя № 1 была утеряна. Доказательства указывают на то, что участок, где сломалась лопатка, показал признаки усталости металла. Лопатки вентилятора аварийного двигателя накопили более 32 000 циклов работы с момента их новой установки. Поверхность излома с признаками усталости.

2. Важность испытаний металла на усталость

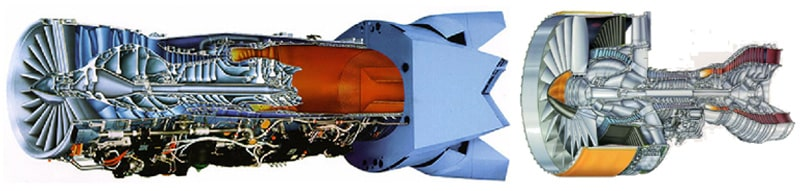

Авиационные газотурбинные двигатели являются основными силовыми установками для самолетов и вертолетов и представляют собой ключевое оборудование, которое долгое время ограничивало развитие авиационной промышленности и вооружения Китая. Авиационные двигатели представляют собой высокоскоростные вращающиеся машины с несколькими роторами и чрезвычайно изменяющимися условиями эксплуатации. Их компоненты, особенно лопатки и диски, выдерживают очень сложные вибрационные нагрузки.

Двигатель PW4084, установленный на пассажирских самолетах Boeing 777

Проблемы усталости материалов, вызванные вибрационными нагрузками, являются ключевыми вопросами, ограничивающими высокую надежность и длительный срок службы авиационных двигателей, и на протяжении длительного времени затрудняют исследования, разработку, производство и безопасную эксплуатацию авиационных двигателей в Китае.

разбившиеся самолеты и двигатели

3.факторы усталости лопаток

Высокий цикл усталости (HCF) и очень высокий цикл усталости (VHCF) в основном вызываются вибрационными напряжениями, возникающими вследствие различных аэродинамических и механических источников, частота которых может достигать нескольких тысяч герц. Это может привести к усталостным трещинам в важных деталях двигателя, таких как лопатки вентилятора, компрессора, турбины или диски, а также каналы, что потенциально может привести к авиационным происшествиям.

--внутренние возмущения потока в двигателе

--Самовозбуждающиеся колебания (флаттер и отрыв потока)

--Искажение потока (давление)

--Дисбаланс ротора

Принцип испытания на ультразвуковую усталость

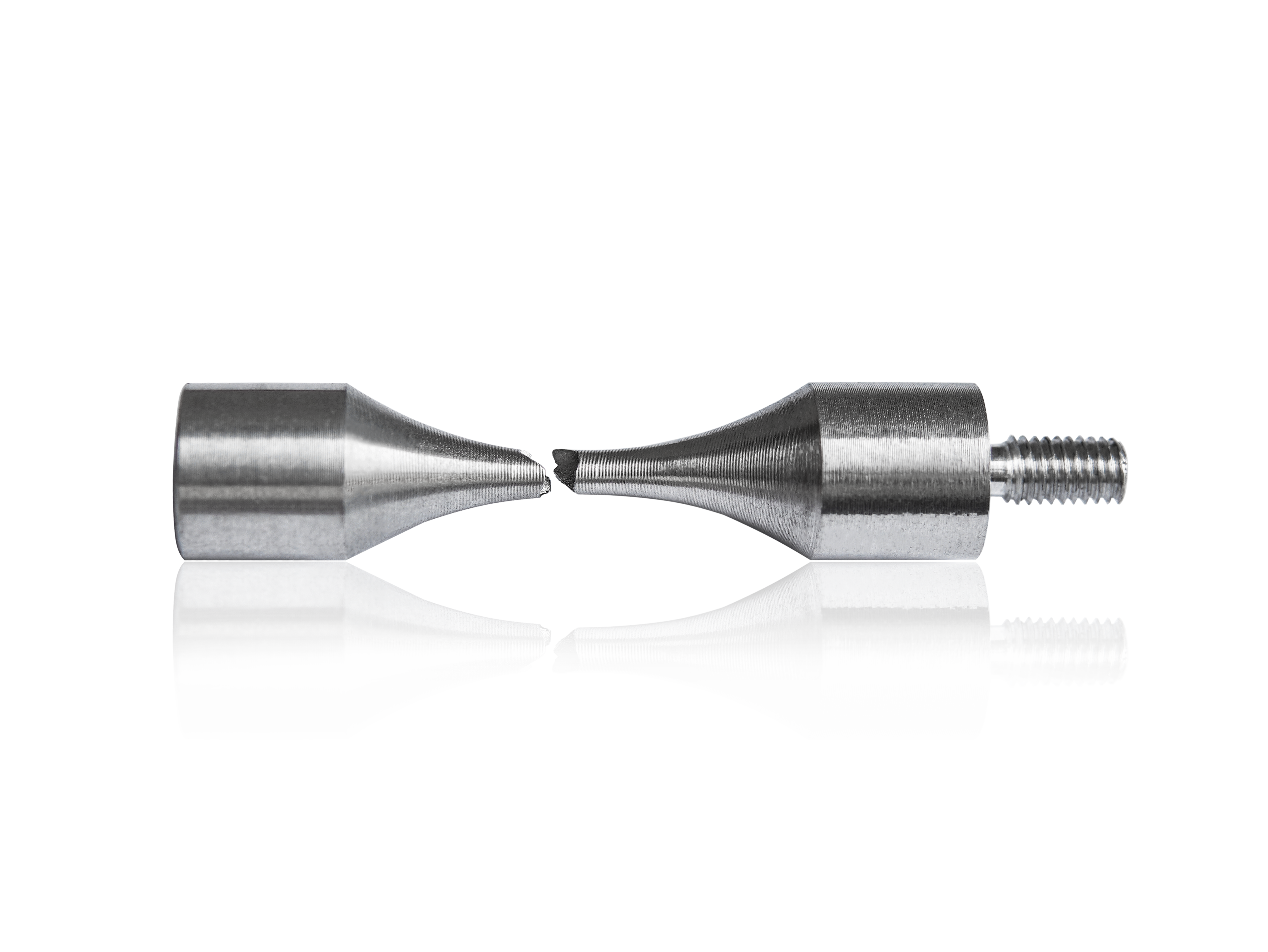

Ультразвуковое испытание на усталость — это ускоренный метод резонансных испытаний на усталость, который создает механические резонансные волны на испытуемом образце. Основываясь на принципе пьезоэлектрического расширения и используя высокочастотную ультразвуковую резонансную технологию, его частота испытаний (20 кГц) значительно превышает частоты обычных испытаний на усталость. За реальное время испытаний можно получить данные об усталости и пороговые значения. Благодаря высокой частоте, можно быстро определить пределы усталости при высоких циклических нагрузках для различных промышленных материалов.

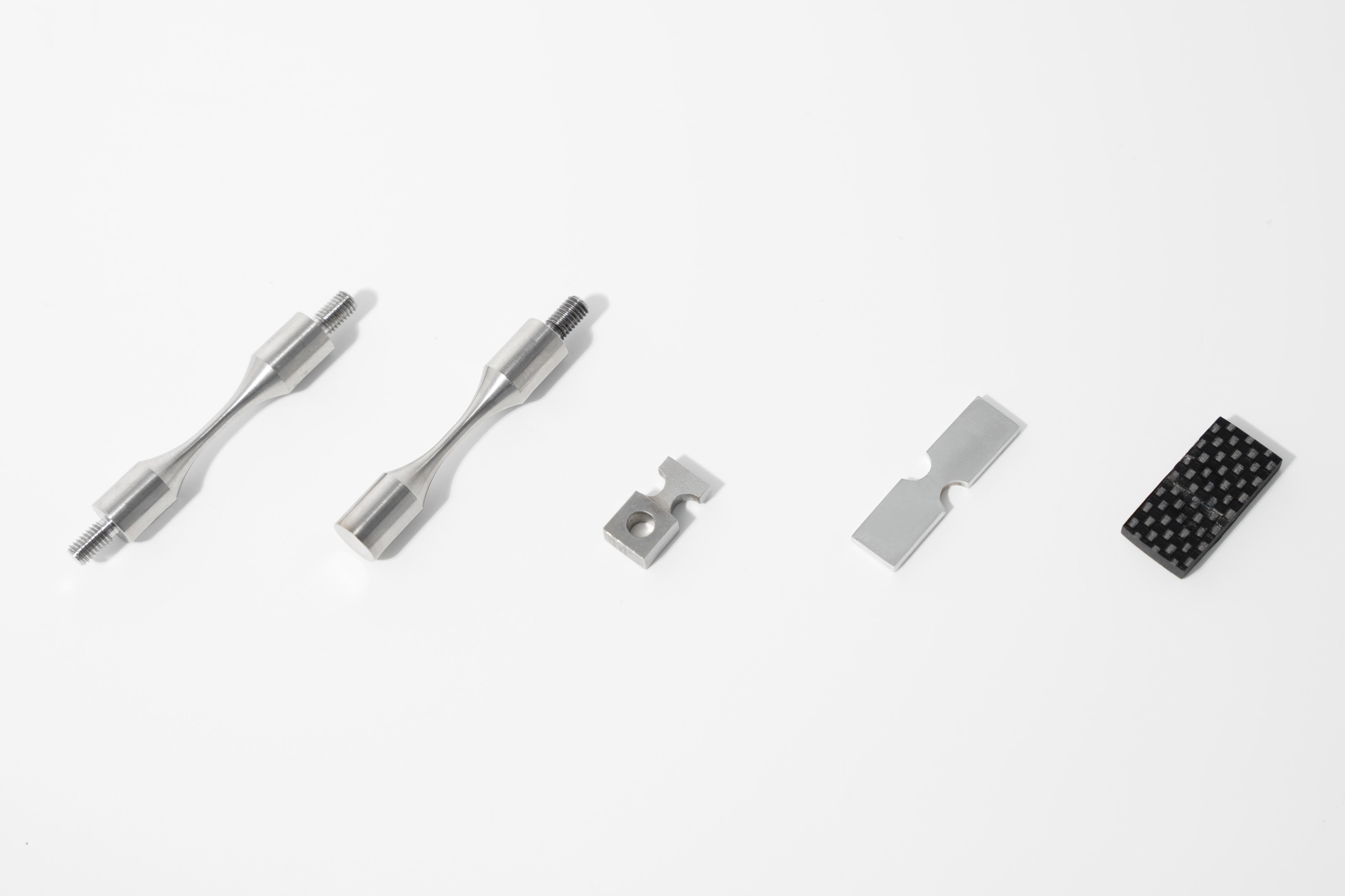

В ответ на современные требования к сверхдолгому сроку службы и сверхвысокой надежности деталей механического оборудования, ультразвуковые установки для испытания на усталость, основанные на принципах ультразвукового резонанса, создают высокочастотные вибрационные нагрузки на образцах для проведения (сверх) долговечных испытаний на усталость. Разработанная нашей компанией ультразвуковая установка нового поколения для испытаний на усталость обладает широким диапазоном рабочих частот, большим выходным амплитудным значением и высокой точностью управления. Она позволяет проводить различные виды ультразвуковых испытаний на усталость металлических и композитных материалов, включая симметричное осевое растяжение-сжатие с переменным коэффициентом напряжений, трехточечный изгиб с переменным коэффициентом напряжений и вибрационный изгиб и другие. Кроме того, предоставляется вспомогательное программное обеспечение для оптимизационного проектирования различных типов образцов, таких как осевое растяжение-сжатие, трехточечный изгиб и вибрационный изгиб.

Преимущества ультразвуковых испытаний на усталость

Он может выполнять загрузку со случайной амплитудой, включая низкие нагрузки, тем самым более точно приближаясь к реальным инженерным условиям.

Использование параметров, заданных с компьютера, и контроль за экспериментами позволяют просто воспроизводить усталостные повреждения, вызванные мелкими дефектами.

Поскольку испытания проводятся в резонансном состоянии, могут генерироваться высокие напряжения, что позволяет испытывать сталь с прочностью до 1000 МПа.

Требуемая выходная мощность для испытательного оборудования очень мала (от десятков ватт до сотен ватт), что позволяет значительно экономить энергию и снизить затраты на испытания.

Уровень напряжения на концах образца во время резонанса очень низкий, что упрощает его закрепление, достаточно зажима только с одной стороны. Это особенно выгодно для хрупких материалов.

Быстро оценить усталостную прочность металлических материалов на частоте повторения 20 кГц, сокращая время испытаний в сотни и даже тысячи раз.

Например, при использовании испытания на усталость 109: серво-гидравлическое испытание на усталость при частоте 20 Гц занимает 1,5 года; испытательный стенд с вращающимся изгибом при частоте 50 Гц требует 231 день; вибрационный стенд с высокой частотой при 300 Гц занимает 38,5 дня; ультразвуковое испытание на усталость при частоте 20 кГц требует всего лишь 13,8 часов.

Метод ультразвукового испытания на усталость применяется главным образом

Этот метод широко используется в авиакосмической отрасли, высокоскоростных железных дорогах, автомобильной промышленности и энергетике. Он позволяет проводить испытания на сверхвысокий цикл усталости различных металлических материалов, таких как легированная сталь, алюминиевые сплавы и титановые сплавы, а также композитных материалов на основе углеродного волокна. По сравнению с традиционными методами испытаний на усталость, он может сократить время испытаний более чем на 90%, значительно снижая затраты на испытания.

Параметры оборудования | |||

рабочая частота |

20 кГц ± 1 кГц |

сервисное питание |

2000 Вт |

разрешающая способность по частоте |

1Гц |

Степень искажения формы волны |

<1% (синусоида 20 кГц) |

Амплитуда выходного сигнала |

±10...±75 мкм |

точность управления |

1μm |

степень линейности |

>99% |

тяговая мощность |

Генератор числового управления |

режим работы |

Непрерывная или прерывистая работа |

|

Параметры продукта |