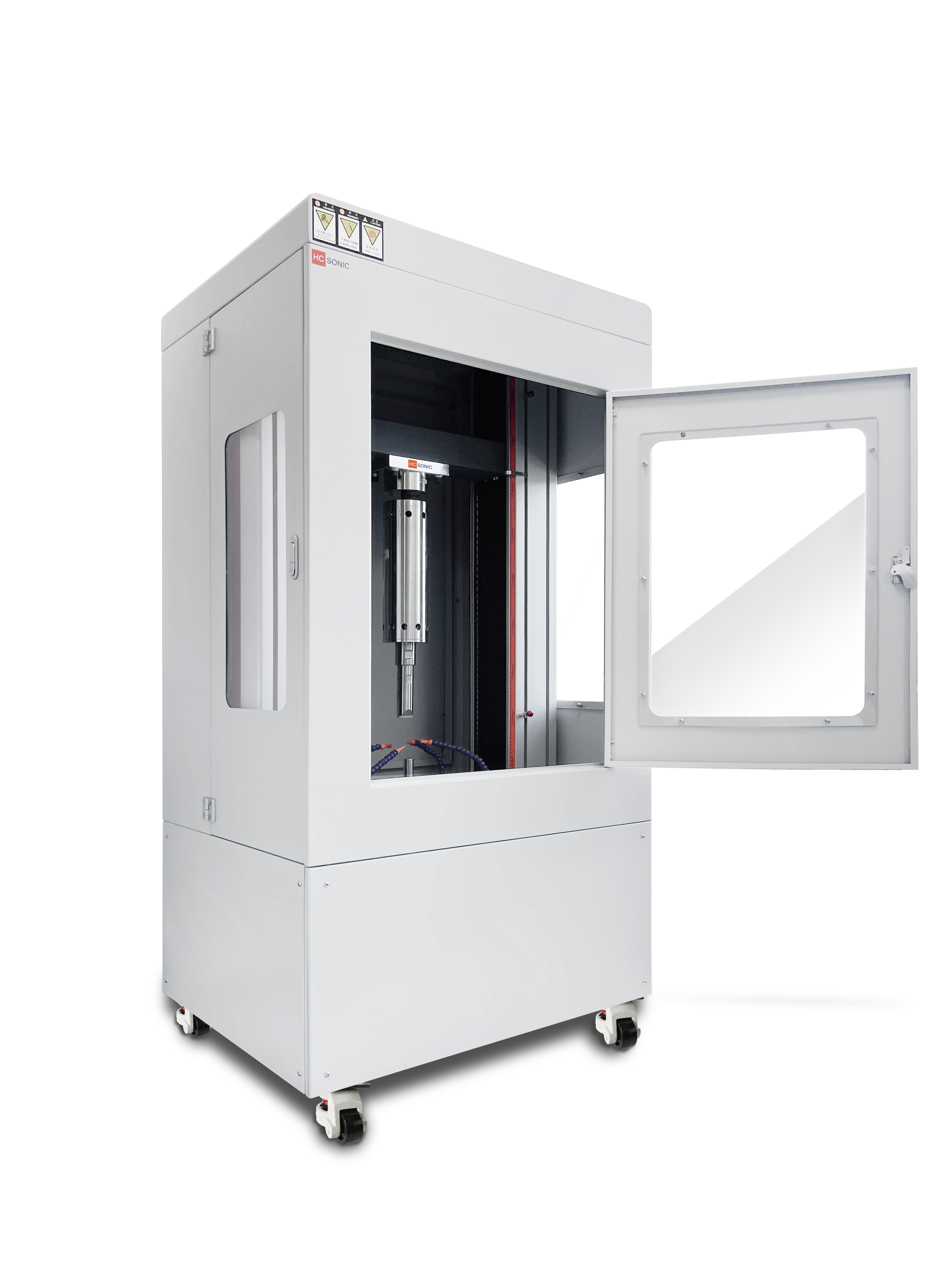

Le système d'essai de fatigue ultrasonique est utilisé pour mesurer les propriétés de fatigue des matériaux métalliques

- Vue d'ensemble

- Produits recommandés

Description du produit

Avec le développement de la technologie industrielle, la durée de vie en fatigue conçue pour de nombreuses pièces métalliques a progressivement augmenté. Le comportement en fatigue à haut cycle des matériaux métalliques est devenu un sujet de recherche central. La fatigue des métaux correspond à l'affaiblissement des pièces métalliques des machines, véhicules ou structures dû à des contraintes ou charges répétées. Face aux exigences actuelles en matière de durée de vie extrêmement longue et de fiabilité extrêmement élevée des composants d'équipements mécaniques modernes, les techniques traditionnelles d'essai de fatigue se révèlent insuffisantes.

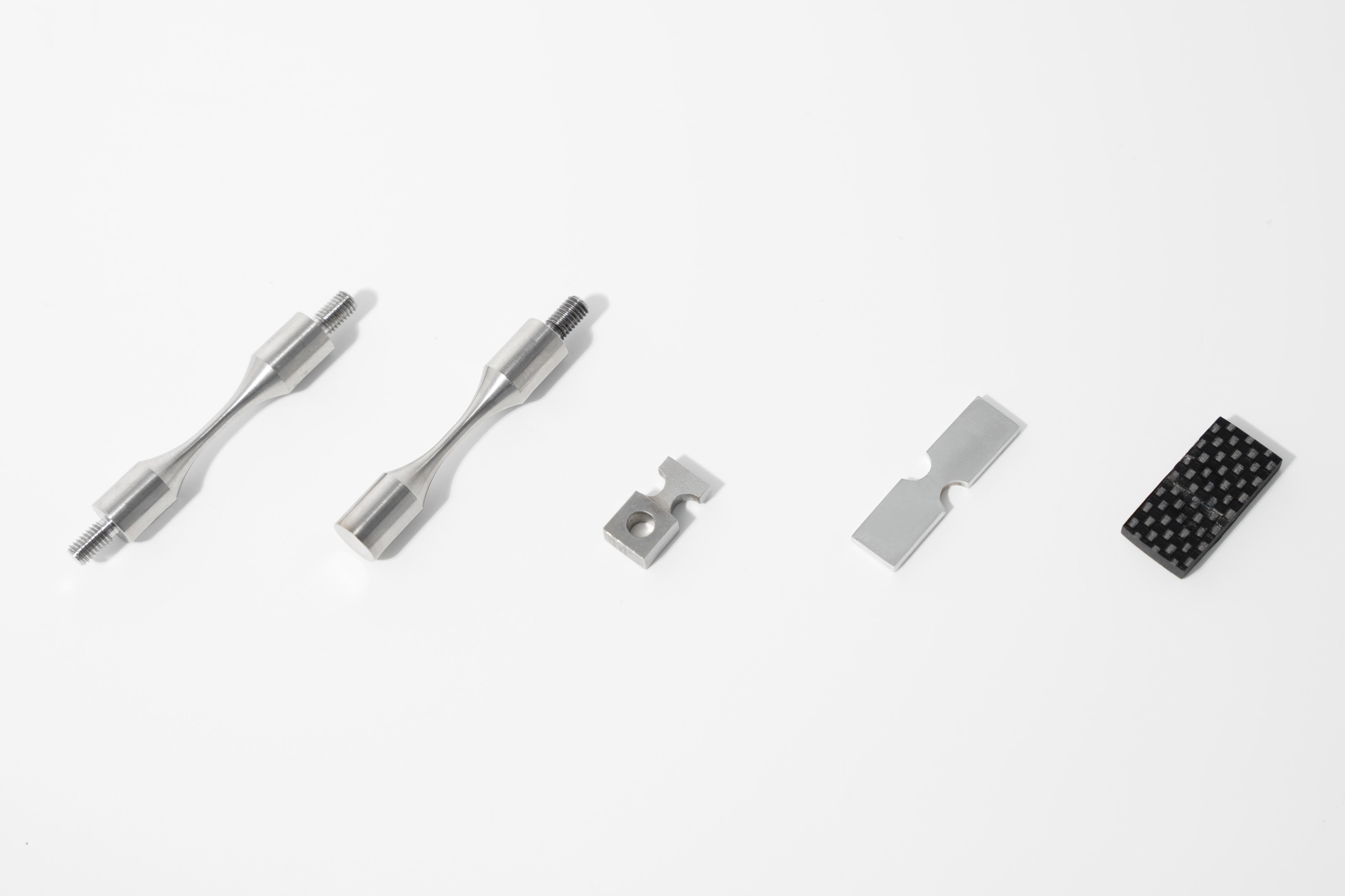

La machine d'essai de fatigue ultrasonore produite par notre entreprise est utilisée pour mesurer les caractéristiques de fatigue, la durée de vie en fatigue, les fissures préexistantes ainsi que la propagation des fissures des métaux, des matériaux composites et de leurs composants sous des charges de traction, de compression ou alternées de traction-compression à température ambiante.

L'essai de fatigue ultrasonore est une méthode d'essai de fatigue accélérée basée sur la résonance, qui permet de réduire considérablement le temps d'essai et constitue la seule solution réalisable pour tester la fatigue à très longue durée de vie des pales de moteurs d'avion.

La machine d'essai de fatigue ultrasonique est un équipement d'essai haut de gamme développé par notre entreprise, basé sur l'accumulation et l'héritage de plus de dix ans dans les quatre technologies clés que sont le support hydraulique, la mesure et le contrôle, les capteurs et les logiciels d'application. Grâce à des itérations et des mises à jour répétées, nous avons réussi à surmonter des difficultés techniques essentielles telles que le contrôle de déformation, la mesure d'alignement coaxial ainsi que l'acquisition et le traitement des données d'essais de fatigue en tests dynamiques. Elle se distingue par une large gamme d'applications, une haute précision de contrôle, une forte adaptabilité, des méthodes d'essai flexibles, une large plage de fréquence et la capacité de simuler des conditions environnementales complexes. Elle est largement utilisée pour les essais de fatigue à haut nombre de cycles, à faible nombre de cycles, de fatigue programmée ainsi que pour les essais de déformation constante, de charge constante et d'autres propriétés mécaniques classiques. Elle répond aux besoins variés des matériaux et composants dans les domaines exigeants d'essais de fatigue et de rupture, et offre une grande stabilité et fiabilité sur le long terme, comblant ainsi un vide sur le marché national.

Paramètres de l'équipement | |||

fréquence de travail |

20KHz±1KHz |

puissance de service |

pour les appareils électriques |

résolution en fréquence |

1Hz |

Degré de distorsion de la forme d'onde |

<1%(20KHz sinus) |

Amplitude de sortie |

±10~±75μm |

précision de contrôle |

1μm |

degré de linéarité |

>99% |

puissance de conduite |

Générateur à Commande Numérique |

mode de fonctionnement |

Fonctionnement continu ou intermittent |

|

Paramètres du produit |

DÉTAILS DU PRODUIT

La machine d'essai de fatigue ultrasonique est utilisée pour déterminer les caractéristiques de fatigue, la durée de vie en fatigue, la formation de fissures préalables et la propagation des fissures des métaux, alliages et composants dans des conditions de température ambiante sous des charges de traction, de compression ou alternées de traction-compression.

Pour répondre aux exigences modernes en matière de durée de vie extrêmement longue et de fiabilité ultra-élevée des composants mécaniques, les techniques traditionnelles d'essais de fatigue ne sont plus suffisantes. L'essai de fatigue ultrasonique est une méthode d'essai de fatigue accélérée basée sur la résonance qui réduit considérablement le temps d'essai et constitue la seule solution viable pour les essais de fatigue à très longue durée de vie des aubes d'engins d'avion.

L'importance des essais de fatigue des métaux

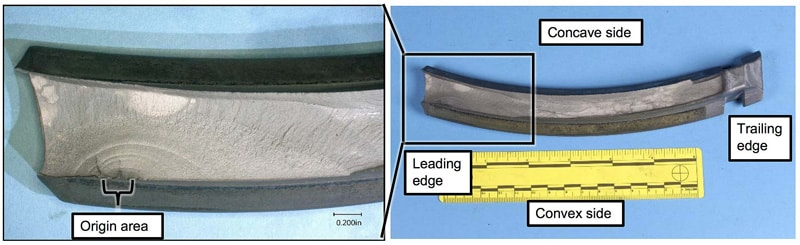

1.La fatigue métallique a provoqué l'accident d'avion.

La fatigue métallique a provoqué l'accident d'avion

Le 17 avril 2018, le vol 1380 (Boeing 737-700) en provenance de l'aéroport de New York-LaGuardia à destination de l'aéroport de Dallas Love Field a subi une rupture de hublot et des dommages moteur.

La 13e pale d'hélice du moteur n°1 a été perdue. Les preuves indiquent que la zone où la pale s'est rompue présentait des signes de fatigue métallique. Les pales d'hélice du moteur accidenté avaient accumulé plus de 32 000 cycles moteur depuis leur installation neuve. La surface de fracture présente des indications de fatigue.

2. Importance des essais de fatigue métallique

Les moteurs à turbine à gaz aérospatiaux sont les unités de propulsion principales pour les avions et les hélicoptères, et constituent un équipement clé qui a longtemps restreint le développement de l'industrie aéronautique chinoise et de l'équipement militaire. Les moteurs aérospatiaux sont des machines tournantes à grande vitesse comportant plusieurs rotors et des conditions de fonctionnement extrêmement variables. Leurs composants, en particulier les pales et disques, subissent des charges vibratoires très complexes.

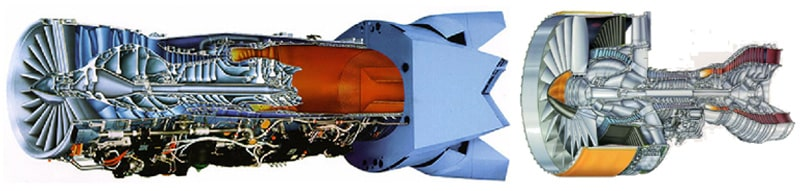

Moteur PW4084, installé sur les avions de ligne Boeing 777

Les problèmes de fatigue des matériaux causés par les charges vibratoires constituent des enjeux clés limitant la haute fiabilité et la longue durée de vie des moteurs d'avion, et ont longtemps posé des difficultés pour la recherche, le développement, la production et le fonctionnement sûr des moteurs aéronautiques chinois.

avions et moteurs crashés

3.facteurs de fatigue des pales

La fatigue à haut cycle (HCF) et la fatigue à très haut cycle (VHCF) sont principalement causées par des contraintes vibratoires provenant de diverses sources aérodynamiques et mécaniques, avec des fréquences atteignant plusieurs milliers de hertz. Cela peut entraîner des fractures par fatigue dans des composants moteurs critiques tels que les pales d'éventail, les pales de compresseur, les pales ou disques de turbine et les conduits, pouvant potentiellement provoquer des accidents aériens.

--perturbations de flux interne dans un moteur

--Vibration auto-entretenue (flutter et décollement de flux par soubresauts)

--Distorsion du flux (pression)

--Déséquilibre du rotor

Principe de l'essai de fatigue ultrasonore

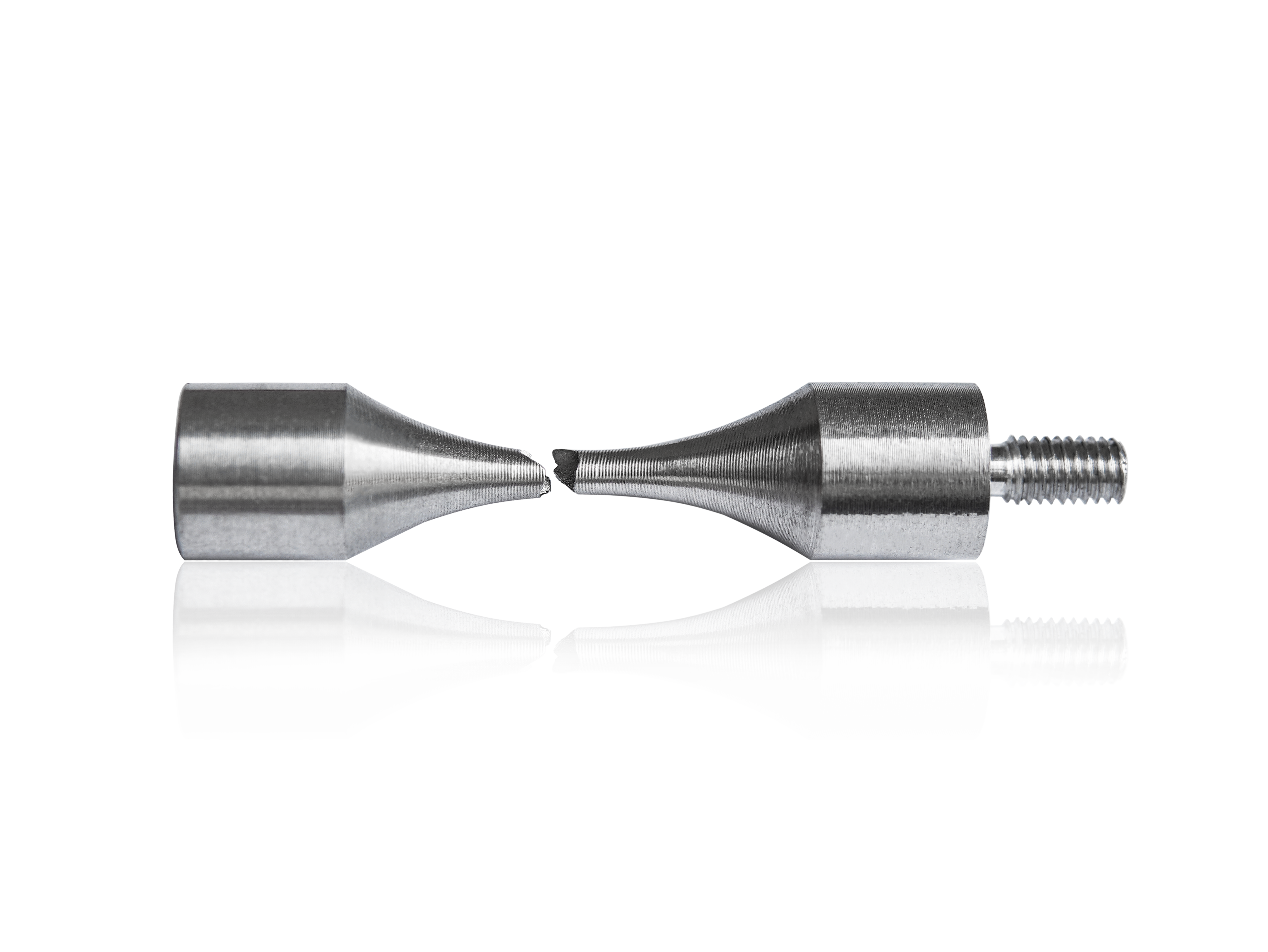

L'essai de fatigue ultrasonique est une méthode d'essai de fatigue accélérée par résonance qui génère des ondes mécaniques de résonance sur l'éprouvette soumise à l'essai. Basée sur le principe d'expansion piézoélectrique et utilisant une technologie ultrasonique à haute énergie, sa fréquence d'essai (20 kHz) dépasse largement les fréquences conventionnelles des essais de fatigue. En temps réel d'essai, elle permet d'obtenir des données de fatigue ainsi que des valeurs seuils. Grâce à sa haute fréquence, cette méthode peut rapidement identifier les limites de fatigue sous cycles répétés élevés pour divers matériaux industriels.

Afin de répondre aux exigences d'une durée de vie ultra-longue et d'une fiabilité ultra-élevée des pièces d'équipements mécaniques modernes, les machines d'essai de fatigue ultrasonore, basées sur le principe de résonance ultrasonore, génèrent des charges vibratoires à haute fréquence sur les éprouvettes afin d'effectuer des tests de performance en fatigue (très) haute cycle. Le générateur multifonctionnel de troisième génération développé par notre entreprise dispose d'une large plage de fréquence de fonctionnement, d'une amplitude de sortie élevée et d'une grande précision de contrôle. Il permet d'effectuer différents types d'essais de fatigue ultrasonore sur des matériaux métalliques et composites, notamment des essais de traction-compression axiale symétrique avec rapport de contrainte variable, des essais de flexion trois points avec rapport de contrainte variable, ainsi que des essais de flexion vibratoire, entre autres. De plus, il inclut un logiciel d'assistance pour l'optimisation de la conception de différents types d'éprouvettes tels que ceux destinés à la traction-compression axiale, à la flexion trois points et à la flexion vibratoire.

Les avantages des essais de fatigue ultrasonore

Il peut effectuer un chargement d'amplitude aléatoire, y compris des charges de faible niveau, se rapprochant ainsi davantage des conditions réelles rencontrées en ingénierie.

L'utilisation de paramètres définis par ordinateur et le contrôle des expériences permettent de reproduire facilement les défaillances par fatigue causées par de petits défauts.

Étant donné que les tests sont réalisés en état de résonance, il est possible de générer des contraintes élevées, permettant ainsi de tester des aciers dont la résistance atteint 1000 MPa.

La puissance de sortie requise pour l'équipement d'essai est très faible (de dizaines à centaines de watts), ce qui permet d'économiser considérablement de l'énergie et de réduire les coûts de test.

Lors de la résonance, le niveau de contrainte aux extrémités de l'éprouvette est très faible, ce qui simplifie son serrage, un seul côté nécessitant d'être fixé. Cela présente un avantage pour les matériaux fragiles.

Permet d'évaluer rapidement la durée de vie en fatigue des matériaux métalliques à une fréquence de répétition de 20 kHz, réduisant ainsi le temps d'essai de plusieurs centaines à plusieurs milliers de fois.

Par exemple, en utilisant l'essai de fatigue 109 : un essai de fatigue servo-hydraulique à 20 Hz nécessite 1,5 an ; un essai de flexion rotative à 50 Hz requiert 231 jours ; une table vibrante à haute fréquence à 300 Hz prend 38,5 jours ; un essai de fatigue ultrasonore à 20 kHz ne nécessite que 13,8 heures.

La méthode d'essai de fatigue ultrasonore est principalement appliquée

Principalement utilisée dans les secteurs de l'aérospatiale, du ferroviaire à grande vitesse, de l'automobile et des centrales électriques, elle réalise des essais de performance de fatigue à très haut nombre de cycles sur divers matériaux métalliques tels que les aciers alliés, les alliages d'aluminium et les alliages de titane, ainsi que sur des matériaux composites en fibre de carbone. Par rapport aux méthodes conventionnelles d'essai de fatigue, elle permet de réduire le temps d'essai de plus de 90 %, économisant ainsi considérablement les coûts de test.

Paramètres de l'équipement | |||

fréquence de travail |

20KHz±1KHz |

puissance de service |

pour les appareils électriques |

résolution en fréquence |

1Hz |

Degré de distorsion de la forme d'onde |

<1%(20KHz sinus) |

Amplitude de sortie |

±10~±75μm |

précision de contrôle |

1μm |

degré de linéarité |

>99% |

puissance de conduite |

Générateur à Commande Numérique |

mode de fonctionnement |

Fonctionnement continu ou intermittent |

|

Paramètres du produit |