Verschiedene Gewebeschneidetechniken

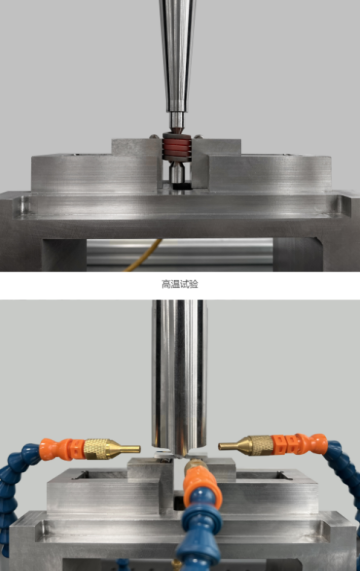

Die Gewebeschneideprozesse werden im Allgemeinen in Kalt- und Heißschneiden unterteilt. Beide Schneidemethoden weisen gewisse Einschränkungen auf. Im Vergleich zum Kaltcutting verschmelzen die Ränder thermoplastischer Materialien beim Ultraschallschneiden nach dem Schneiden miteinander. Gegenüber dem Heißschneiden macht das Ultraschallschneiden die Kanten des geschnittenen Gewebes sehr weich, wodurch vermieden wird, dass durch Schmelzverkürzung übermäßig verdickte Kanten entstehen. Da Ultraschallwellen den Stoff von innen erwärmen, besteht auch keine Gefahr, dass der Stoff gelb wird.

Beim Ultraschallschneiden von Geweben wird Ultraschallenergie genutzt, um das zu schneidende Material lokal zu erhitzen und zu schmelzen, wodurch das Schneiden ohne scharfe Klinge erreicht wird. Es wird häufig zum Schneiden schwer zu schneidender Materialien wie thermoplastische Harzplatten, -folien, -filme, Verbundstoffe, Kohlefaser-Komposite, Gewebe und Gummi verwendet.

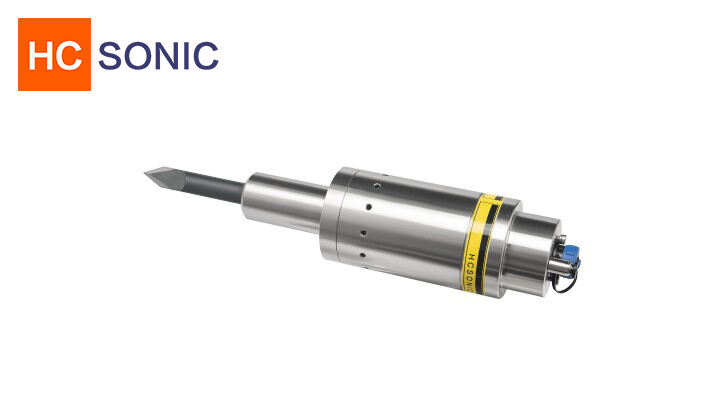

Das ultraschallbetriebene Stoffschneidemesser vibriert 40.000 Mal pro Sekunde (40 kHz) mit einer maximalen Ausgangsleistung von 100 W, wodurch sich Harze, Gummistoffe, Vliesstoffe und Verbundmaterialien aufgrund dieser Bewegung leicht schneiden lassen. Das Gehäuse des Stoffschneiders besteht aus Edelstahl, während die Klinge aus einem trägen, harten, verschleißfesten Metall – Schnellarbeitsstahl – gefertigt ist, mit einer Dicke von 0,6 mm; es treten keine dauerhaften chemischen Reaktionen mit dem Schneidematerial auf. Die Klingen können von Benutzern selbst ausgetauscht werden, und die Hochfrequenzvibration reduziert den Reibungswiderstand auf der Schneidfläche, verlängert somit die Lebensdauer der Klinge und spart Kosten.