Anwendung des ultrasonischen Kavitationssystems zur Oberflächenbehandlung von Metallen, um den relativen Widerstand von Materialien zu bewerten

- Überblick

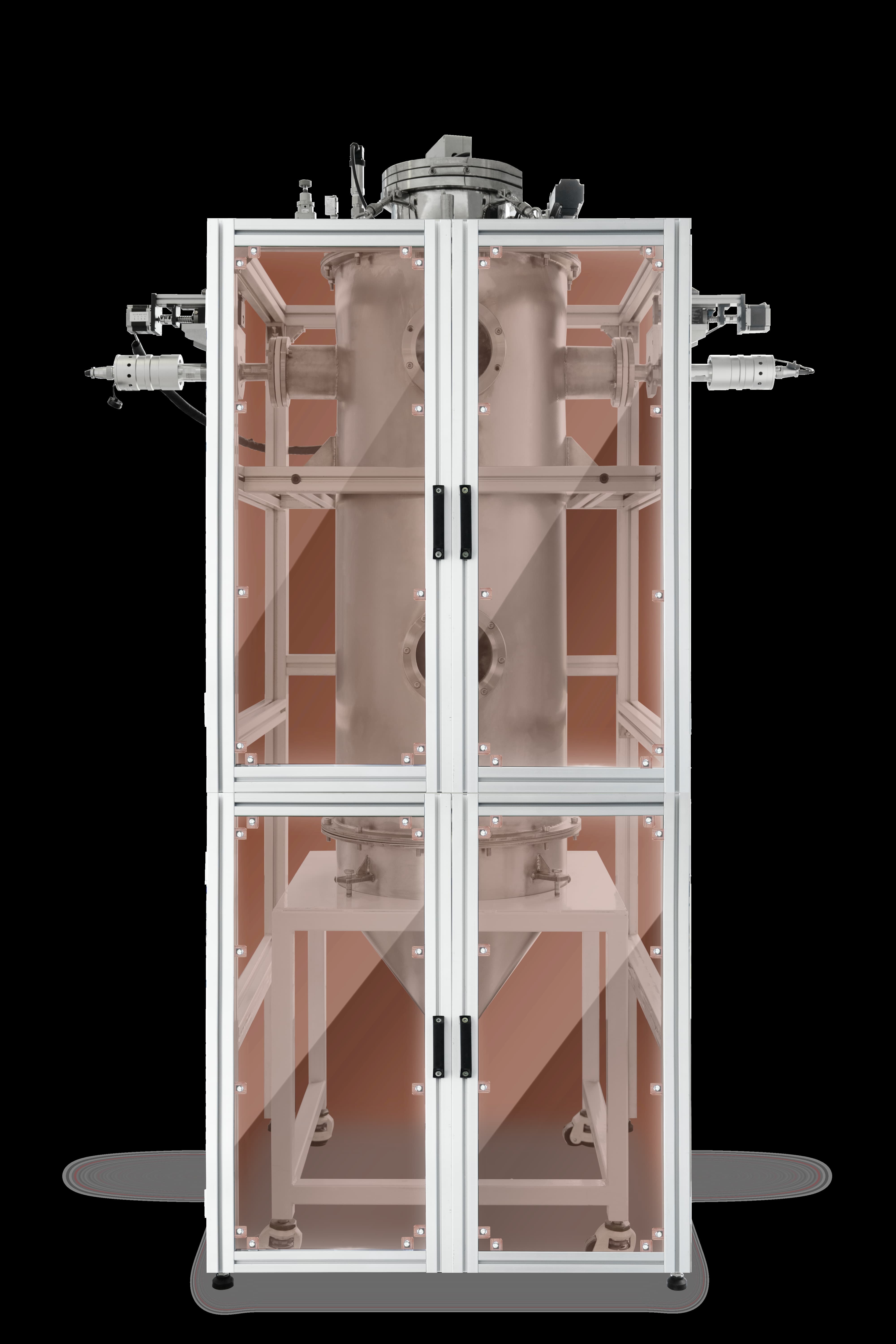

- Empfohlene Produkte

Produktbeschreibung

Das Ultraschall-Kavitationssystem nutzt leistungsstarken Ultraschall, der auf die Probe einwirkt und dadurch Kavitationsschäden an der in Flüssigkeit eingetauchten Probenoberfläche verursacht. Die Vibration der Probe in der Flüssigkeit führt zur Bildung und zum Platzen von Blasen. Das Platzen dieser Blasen schädigt und erodiert die Oberfläche der Probe (Materialverlust), wodurch das Kavitationsphänomen zwischen der Kontaktfläche der Probe und der Flüssigkeit simuliert wird. Anschließend lässt sich der Kavitationswiderstand des Materials analysieren und der Kavitationswiderstand verschiedener Materialien vergleichen.

Ultraschallkavitationssystem Verwenden Sie Ultraschallkavitationssysteme, um den relativen Widerstand von Materialien zu bewerten: wie z.B. Wasserpumpen, Wasserturbinen, hydraulische Dynamometer, Ventile, Lager, Dieselmotor-Zylinderlaufbahnen, Schiffsschrauben, Hydrofoils und verstopfte innere Rohrleitungen. Diese Prüfmethode kann auch verwendet werden, um Materialien auszuwählen, die plötzlichen Flüssigkeitsaufprallerosion standhalten können, wie z.B. Niederdruckdampfturbinen sowie Flugzeuge, Raketen und Raumfahrzeuge, die unter Umständen im Starkregen fliegen.

Produktdetails

Ultraschallkavitationstestsystem

kavitationsphänomen

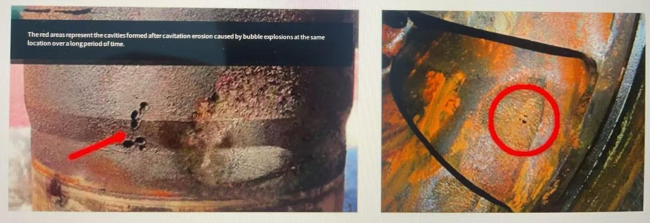

Kavitation, auch bekannt als Kavitationsabnutzung, bezeichnet das Phänomen von hohlraumartigen Korrosionsschäden auf Metallflächen, die in Kontakt mit Flüssigkeiten unter Bedingungen hoher Strömungsgeschwindigkeit und Druckänderungen auftreten. Sie kommt häufig in Bereichen wie den Schaufelspitzen von Kreiselpumpen vor, wo sich Zonen mit schneller Druckreduktion bilden. Dabei entstehen Hohlräume, die beim Eintritt in Hochdruckzonen platzen und dadurch Impulsdrücke erzeugen, welche die Schutzschicht auf der Metalloberfläche zerstören und somit die Korrosion beschleunigen.

Wenn Materialien kavitierenden Fluiden ausgesetzt sind, tritt Kavitation auf. Das Platzen der Kavitationsblasen erzeugt starke Druckwellen und Mikroströmungen, die zu stark lokalisierten Oberflächenbelastungen führen. Die wiederholte Belastung durch das fortwährende Platzen von Blasen kann zu lokalen Oberflächen-Ermüdungsversagen und anschließendem Materialabriss oder Absplittern führen. Bei der Erforschung verschleißfester Materialien ist es notwendig, die Verschleißfestigkeitseigenschaften der Materialien zu messen, zu vergleichen und zu bewerten. Komponenten wie Pumpen, Ventile, Turbinenschaufeln und Schaufelblätter fallen beispielsweise häufig aufgrund von Kavitationsschäden aus.

Kavitationsphänomen bei Kreiselpumpen

Kavitationsschäden gehören zu den häufigen Ausfallursachen bei Komponenten des Kraftstoffversorgungssystems von Flugzeugtriebwerken. Die Komponenten des Kraftstoffversorgungssystems von Flugzeugtriebwerken arbeiten unter Hochdruck in einem Medium aus Flugkerosin. Aufgrund der zahlreichen Nachbrenner und Pumpenkomponenten entstehen während des Betriebs erhebliche Druckschwankungen zwischen verschiedenen Bereichen des Systems, wodurch Kavitationsschäden sehr wahrscheinlich sind. Dies kann sogar zu Durchbrüchen und Brüchen an den Bauteilen führen und somit die sichere Funktion der Flugzeugtriebwerke stark beeinträchtigen.

Prinzip des Ultraschall-Kavitationssystems

Das Ultraschallkavitationssystem funktioniert, indem hochwertige Ultraschallwellen auf die Probe angewendet werden, wodurch die Oberfläche der in Flüssigkeit eingetauchten Probe zu Hochfrequenzvibrationen angeregt und Kavitationsbeschädigungen erzeugt werden. Die Vibration der Probe in der Flüssigkeit führt zur Bildung und zum Zusammenbruch von Blasen, deren Implosion Erosion und Materialverlust auf der Probenoberfläche verursacht. Dies simuliert das Kavitationsphänomen an der Grenzfläche zwischen Probe und Flüssigkeit und ermöglicht die Analyse des Kavitationswiderstands der Probe sowie den Vergleich der Kavitationsbeständigkeit verschiedener Materialien.

Anwendungen des Ultraschallkavitationssystems

Ultraschallkavitationssysteme werden eingesetzt, um die relative Widerstandsfähigkeit von Materialien zu bewerten: Beispiele hierfür sind Wasserpumpen, Turbinen, hydraulische Kraftmessgeräte, Ventile, Lager, Dieselmotor-Zylinderlaufbahnen, Schiffsschrauben, Hydrofoils und interne Rohrleitungen, die verstopfen können. Diese Prüfmethode kann auch dazu dienen, Materialien auszuwählen, die plötzlichen Flüssigkeitsschlag-Erosionen standhalten können, wie beispielsweise Niederdruckdampfturbinen sowie Flugzeuge, Raketen und Raumfahrzeuge, die im Starkregen eingesetzt werden könnten.

Vorteile des Ultraschallkavitationssystems

Ultraschallkavitationssysteme weisen Vorteile wie hohe Leistung, geringe Investitionskosten, einfache Installation und stabile Versuchsergebnisse auf.