- Startseite

-

Produkte

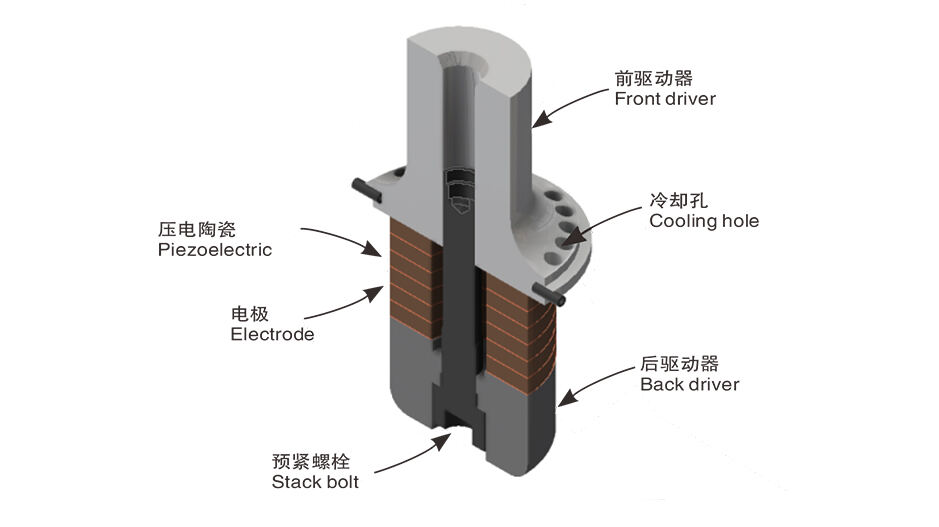

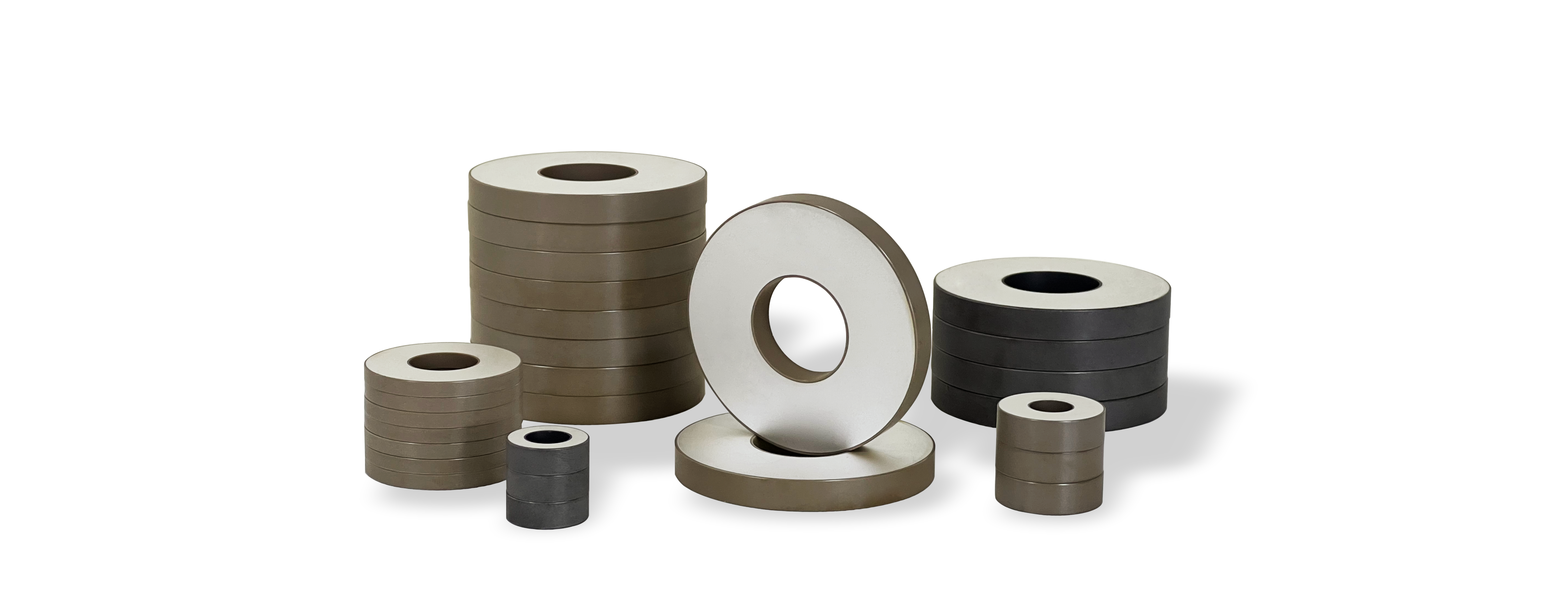

- Ultrasonischer Wandler

- Multifunktionales ultrasonisches Ermüdungstestsystem

- Ultrasonische Metallpulverherstellungsgeräte und Pulver

- Ultrasonische Verdampfungssprühvorrichtung

- Ultrasonische Flüssigkeitsbehandlungsgeräte

- Ultraschall-Schneiden

- Ultrasonische Schweißtechnik、Ultrasonisches Schweißsystem

- Ultrasonic-Metaltschmelze-Ausrüstung

- Über Uns

- Wissen Zentrum

- Anwendungen

- Anpassung

- Kontaktieren Sie uns